À la base, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication sophistiqué utilisé pour créer des matériaux solides haute performance, généralement sous forme de films minces ou de revêtements. Il fonctionne en utilisant une réaction chimique à partir d'un gaz ou d'une vapeur pour déposer une couche de matériau solide sur une surface, appelée substrat. Cette technique est fondamentale pour produire tout, des micropuces aux diamants synthétiques.

Le véritable but du CVD n'est pas seulement d'appliquer un revêtement, mais de faire croître un nouveau matériau solide directement sur une surface avec une précision au niveau atomique. Cette capacité unique lui permet de créer des films exceptionnellement purs, uniformes et durables sur les formes les plus complexes, ce qui est impossible avec les méthodes de revêtement conventionnelles.

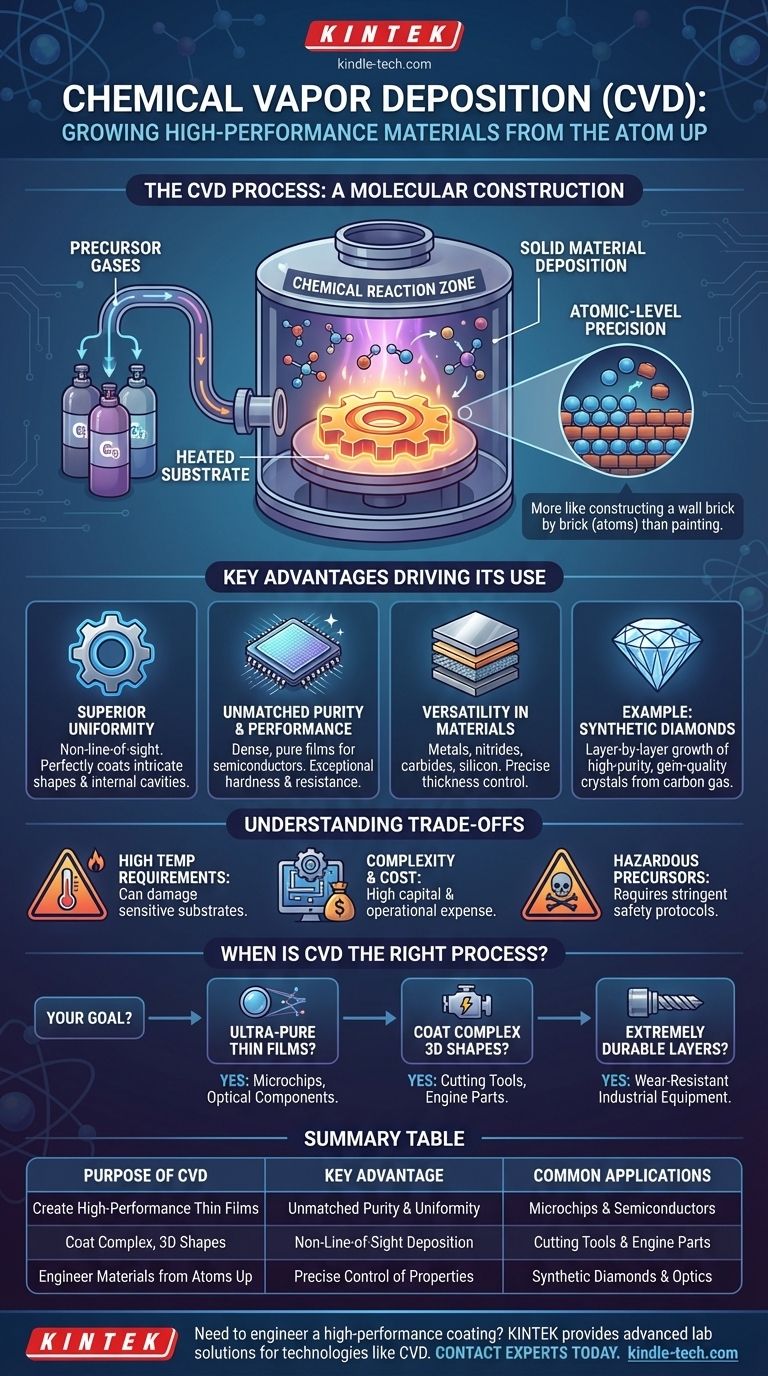

Comment fonctionne le dépôt chimique en phase vapeur

Comprendre le but du CVD nécessite un examen de sa mécanique fondamentale. C'est moins comme peindre et plus comme construire un mur brique par brique, où les "briques" sont des atomes individuels.

Le principe de base : du gaz au solide

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces gaz contiennent les éléments chimiques qui formeront le matériau solide final.

Le rôle du substrat et de la chaleur

À l'intérieur de la chambre se trouve un substrat, qui est l'objet à revêtir. Le substrat est chauffé à une température élevée et précise. Cette chaleur appliquée fournit l'énergie nécessaire pour déclencher une réaction chimique dans les gaz, les faisant se décomposer et déposer un matériau solide sur la surface du substrat.

Un environnement étroitement contrôlé

Cette réaction entière se déroule dans une chambre à vide avec un système sophistiqué de distribution de gaz. Chaque variable – température, pression et débit de gaz – est méticuleusement contrôlée pour dicter les propriétés finales du film déposé, telles que son épaisseur, sa pureté et sa structure cristalline.

Les avantages clés qui motivent son utilisation

Le CVD est choisi par rapport à d'autres méthodes lorsque la performance et la précision du revêtement final sont primordiales. Ses avantages résolvent des défis que d'autres techniques ne peuvent pas relever.

Uniformité supérieure sur des formes complexes

Le CVD est un processus sans ligne de vue. Parce que le gaz précurseur remplit toute la chambre, il dépose le matériau uniformément sur toutes les surfaces exposées, y compris les cavités internes, les bords tranchants et les géométries très complexes. Cela garantit un revêtement homogène, impossible avec les méthodes en ligne de vue comme la pulvérisation ou la pulvérisation cathodique.

Pureté et performances inégalées

En commençant par des gaz hautement purifiés, le processus CVD peut produire des films d'une pureté exceptionnelle. Ceci est essentiel dans l'industrie des semi-conducteurs, où même des impuretés minimes peuvent ruiner une micropuce. Les films résultants sont denses et bien adhérents, ce qui conduit à une dureté, une résistance à la corrosion et des propriétés électroniques supérieures.

Polyvalence des matériaux et de l'épaisseur

La technique est incroyablement polyvalente et peut être utilisée pour déposer une large gamme de matériaux, y compris des métaux, des céramiques (comme les nitrures et les carbures) et des semi-conducteurs comme le silicium. L'épaisseur du revêtement est contrôlée par le temps de dépôt et est, en théorie, illimitée.

Application courante : les diamants synthétiques

L'une des applications les plus connues du CVD est la création de diamants cultivés en laboratoire. En introduisant un gaz riche en carbone (comme le méthane) dans une chambre, le processus peut déposer lentement des atomes de carbone couche par couche pour faire croître un diamant de haute pureté et de qualité gemme.

Comprendre les compromis

Malgré sa puissance, le CVD n'est pas toujours la bonne solution. Sa précision s'accompagne d'exigences techniques et de limitations significatives.

Exigences de haute température

Les températures élevées nécessaires pour entraîner la réaction chimique peuvent endommager ou altérer les propriétés d'un substrat sensible à la température. Cela limite les types de matériaux qui peuvent être revêtus avec succès.

Complexité et coût du processus

Les systèmes CVD sont complexes et coûteux. Ils nécessitent des chambres à vide, des systèmes précis de manipulation des gaz et des alimentations électriques haute température, ce qui contribue à des coûts d'investissement initial et d'exploitation élevés.

Utilisation de précurseurs dangereux

De nombreux gaz précurseurs utilisés en CVD sont toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité stricts et des systèmes de manipulation spécialisés, ajoutant une couche supplémentaire de complexité et de coût au processus.

Quand le CVD est-il le bon processus ?

Le choix de cette technique dépend entièrement de votre objectif final. C'est une solution pour les applications de grande valeur où la performance justifie l'investissement.

- Si votre objectif principal est de créer des films minces ultra-purs et haute performance : le CVD est la norme de l'industrie, offrant un contrôle inégalé sur la pureté et la structure des matériaux pour des applications exigeantes comme les micropuces et les composants optiques.

- Si votre objectif principal est de revêtir des surfaces complexes et non planes : le CVD est le choix idéal, car sa nature sans ligne de vue assure un film parfaitement uniforme sur des géométries complexes que d'autres méthodes ne peuvent pas atteindre.

- Si votre objectif principal est de produire des couches extrêmement durables et résistantes à l'usure : le CVD excelle dans le dépôt de matériaux céramiques durs pour prolonger considérablement la durée de vie et les performances des outils de coupe, des pièces de moteur et des équipements industriels.

En fin de compte, le CVD offre un niveau de contrôle moléculaire qui nous permet d'ingénierie des matériaux à partir de l'atome, transformant un simple gaz en un solide haute performance.

Tableau récapitulatif :

| Objectif du CVD | Avantage clé | Applications courantes |

|---|---|---|

| Créer des films minces haute performance | Pureté et uniformité inégalées | Micropuces et semi-conducteurs |

| Revêtir des formes 3D complexes | Dépôt sans ligne de vue | Outils de coupe et pièces de moteur |

| Ingénierie des matériaux à partir des atomes | Contrôle précis des propriétés | Diamants synthétiques et optique |

Besoin d'ingénierie un revêtement haute performance pour votre équipement de laboratoire ou vos composants ?

KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire avancés, y compris des solutions pour les applications de revêtement de précision. Notre expertise peut vous aider à tirer parti de technologies comme le CVD pour atteindre des performances, une durabilité et une pureté des matériaux supérieures pour vos besoins spécifiques en laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet avec l'équipement et les solutions appropriés.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique