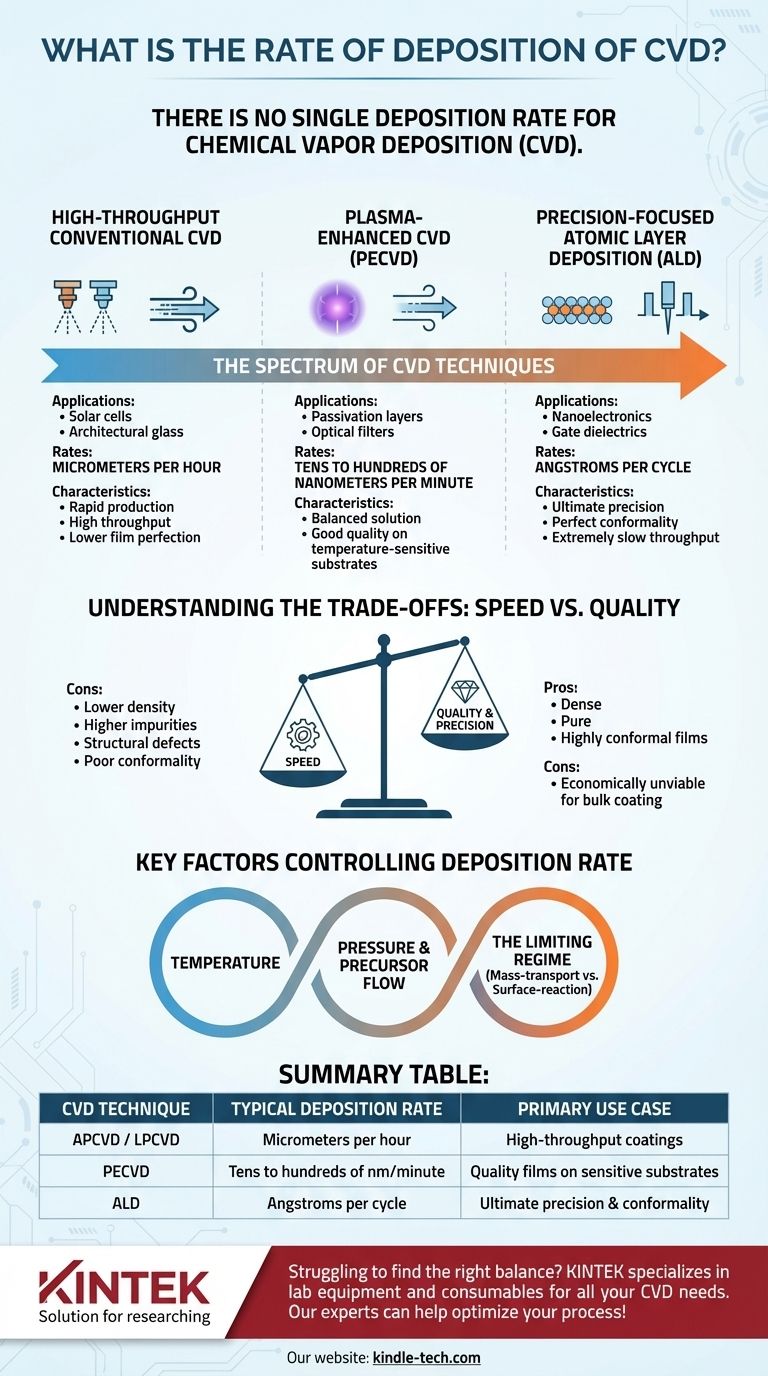

Il n'y a pas de taux de dépôt unique pour le dépôt chimique en phase vapeur (CVD). Le taux dépend entièrement de la technique CVD spécifique utilisée, du matériau déposé et des paramètres du processus. Les taux peuvent varier de quelques angströms par minute pour les méthodes de haute précision à plusieurs micromètres par minute pour les revêtements industriels à haut débit.

Le défi central dans le dépôt de couches minces est de gérer le compromis entre la vitesse et la qualité. Les techniques CVD à grande vitesse sont excellentes pour le revêtement en vrac mais sacrifient souvent la perfection du film, tandis que les techniques de précision comme le dépôt par couches atomiques (ALD) offrent un contrôle ultime au prix d'un débit extrêmement lent.

Pourquoi le "taux CVD" n'est pas un chiffre unique

Le dépôt chimique en phase vapeur n'est pas un processus unique mais une famille de technologies connexes. Chacune est optimisée pour des résultats différents, le taux de dépôt étant un différenciateur principal.

Le spectre des techniques CVD

Comprendre le taux nécessite de catégoriser la méthode spécifique.

CVD conventionnel à haut débit

Des techniques comme le CVD à pression atmosphérique (APCVD) et le CVD à basse pression (LPCVD) sont les piliers des applications où la vitesse est critique. Elles fonctionnent en faisant circuler des gaz précurseurs sur un substrat chauffé, ce qui entraîne une réaction continue.

Pensez à cela comme à la peinture au pistolet : c'est rapide et couvre une grande surface rapidement, mais obtenir une couche parfaitement uniforme, d'une épaisseur d'angström, est difficile. Ces méthodes sont souvent mesurées en micromètres par heure.

CVD assisté par plasma (PECVD)

Le PECVD occupe un terrain d'entente. Il utilise un plasma pour décomposer les gaz précurseurs en radicaux réactifs à des températures beaucoup plus basses que le CVD conventionnel.

Cela permet le dépôt de films de haute qualité sur des substrats sensibles à la température. Le taux est généralement plus lent que le LPCVD mais significativement plus rapide que l'ALD, se situant souvent dans la plage de dizaines à des centaines de nanomètres par minute.

Dépôt par couches atomiques (ALD) axé sur la précision

L'ALD est un sous-ensemble du CVD qui offre le contrôle ultime. Au lieu d'un flux continu, il utilise des impulsions séquentielles et auto-limitées de gaz précurseurs. Chaque impulsion dépose exactement une couche atomique ou moléculaire.

C'est comme construire une structure brique LEGO par brique. C'est incroyablement précis et crée des films parfaitement uniformes et conformes, mais c'est aussi extrêmement lent. Les taux ALD sont mesurés en angströms par cycle, un cycle complet prenant de quelques secondes à une minute.

Facteurs clés contrôlant le taux de dépôt

Au-delà du choix de la technique, plusieurs paramètres de processus influencent directement la vitesse de croissance d'un film.

Température

Dans la plupart des processus CVD, des températures plus élevées augmentent la cinétique de réaction, ce qui entraîne un taux de dépôt plus rapide. Cependant, il y a souvent une limite supérieure où la qualité du film se dégrade ou où les réactions en phase gazeuse commencent à créer des particules.

Pression et débit de précurseur

L'augmentation de la concentration des réactifs (précurseurs) en augmentant la pression ou le débit peut augmenter la vitesse de dépôt. Cela n'est vrai que si le processus est limité par la quantité de réactif disponible.

Le régime limitant

Un processus est soit limité par le transport de masse (limité par la vitesse à laquelle les réactifs atteignent la surface), soit limité par la réaction de surface (limité par la vitesse à laquelle la réaction se produit à la surface). Comprendre dans quel régime se trouve votre processus est essentiel pour l'optimisation. Dans un processus limité par la réaction, par exemple, l'augmentation du débit de gaz n'augmentera pas le taux de dépôt.

Comprendre les compromis : vitesse vs qualité

Choisir une méthode CVD est une décision d'ingénierie classique qui équilibre des priorités concurrentes. Il n'y a pas d'option universellement "meilleure".

Le coût de la vitesse

Des taux de dépôt élevés ont souvent un prix. Une croissance rapide peut entraîner des films de densité plus faible, des niveaux d'impuretés plus élevés, plus de défauts structurels et une mauvaise conformité – la capacité à revêtir uniformément des surfaces complexes et tridimensionnelles.

Le prix de la précision

Des techniques comme l'ALD produisent des films quasi parfaits, denses, purs et très conformes. Cette précision est essentielle pour la nanoélectronique moderne. Cependant, le débit extrêmement faible le rend économiquement irréalisable pour les applications qui nécessitent simplement un revêtement épais et protecteur.

Faire le bon choix pour votre objectif

La sélection du processus CVD correct nécessite d'aligner les points forts de la technique avec votre objectif principal.

- Si votre objectif principal est une production rapide et un débit élevé (par exemple, cellules solaires, verre architectural) : Un processus APCVD ou LPCVD qui privilégie la vitesse de dépôt en micromètres par heure est le choix le plus logique.

- Si votre objectif principal est des films de qualité sur des substrats sensibles (par exemple, couches de passivation, filtres optiques) : Le PECVD offre une solution équilibrée, offrant une bonne qualité de film à des températures plus basses avec des taux de dépôt modérés.

- Si votre objectif principal est une précision ultime et une conformité parfaite (par exemple, diélectriques de grille dans les transistors avancés) : L'ALD est la seule option viable, malgré son taux de dépôt extrêmement lent, en angström par cycle.

En fin de compte, comprendre ce compromis fondamental entre la vitesse de dépôt et la perfection du film est la clé pour maîtriser l'ingénierie des couches minces.

Tableau récapitulatif :

| Technique CVD | Taux de dépôt typique | Cas d'utilisation principal |

|---|---|---|

| APCVD / LPCVD | Micromètres par heure | Revêtements à haut débit (par exemple, cellules solaires) |

| PECVD | Dizaines à centaines de nm/minute | Films de qualité sur substrats sensibles |

| ALD | Angströms par cycle | Précision et conformité ultimes (par exemple, nanoélectronique) |

Vous avez du mal à trouver le bon équilibre entre la vitesse de dépôt et la qualité du film pour votre projet ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour tous vos besoins CVD. Que vous ayez besoin de systèmes à haut débit ou d'outils ALD de précision, nos experts peuvent vous aider à sélectionner la solution parfaite pour atteindre vos objectifs de revêtement spécifiques. Contactez notre équipe dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser votre processus de dépôt de couches minces !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Comment un revêtement est-il formé par CVD ? Maîtriser la réaction chimique pour des couches minces supérieures

- Quels sont les avantages du CVD pour les anodes de lithium ? Améliorez la stabilité de la batterie avec une protection de film mince de précision

- Quelles sont les fonctions principales du guide d'ondes et de l'antenne à fente dans un système de dépôt chimique en phase vapeur par plasma à ondes de surface à micro-ondes (MW-SWP CVD) ?

- Comment le plasma est-il formé dans la pulvérisation cathodique ? La première étape essentielle pour un dépôt de couche mince précis

- À quoi sert le revêtement carboné ? Débloquez des électrodes de batterie haute performance

- Quelles sont les caractéristiques clés du dépôt chimique en phase vapeur par couches atomiques (ALCVD) ? Solutions de couches minces de précision

- Qu'est-ce que la pulvérisation cathodique électronique ? Un guide du dépôt de couches minces de précision

- Quelle est la différence entre le dépôt chimique en phase vapeur et le dépôt physique en phase vapeur ? Un guide pour choisir le bon procédé de revêtement en couche mince