En termes simples, la régénération du carbone est le processus de nettoyage du charbon actif usagé pour restaurer ses propriétés d'adsorption en vue de sa réutilisation. Elle implique l'élimination des contaminants qui se sont piégés dans les pores du carbone, le "rechargeant" efficacement afin qu'il puisse être réutilisé dans les processus de purification sans détruire sa structure sous-jacente.

L'objectif principal de la régénération du carbone n'est pas seulement le nettoyage ; c'est une stratégie essentielle pour rendre les systèmes de purification économiquement viables et écologiquement durables en brisant le cycle coûteux du remplacement et de l'élimination constants.

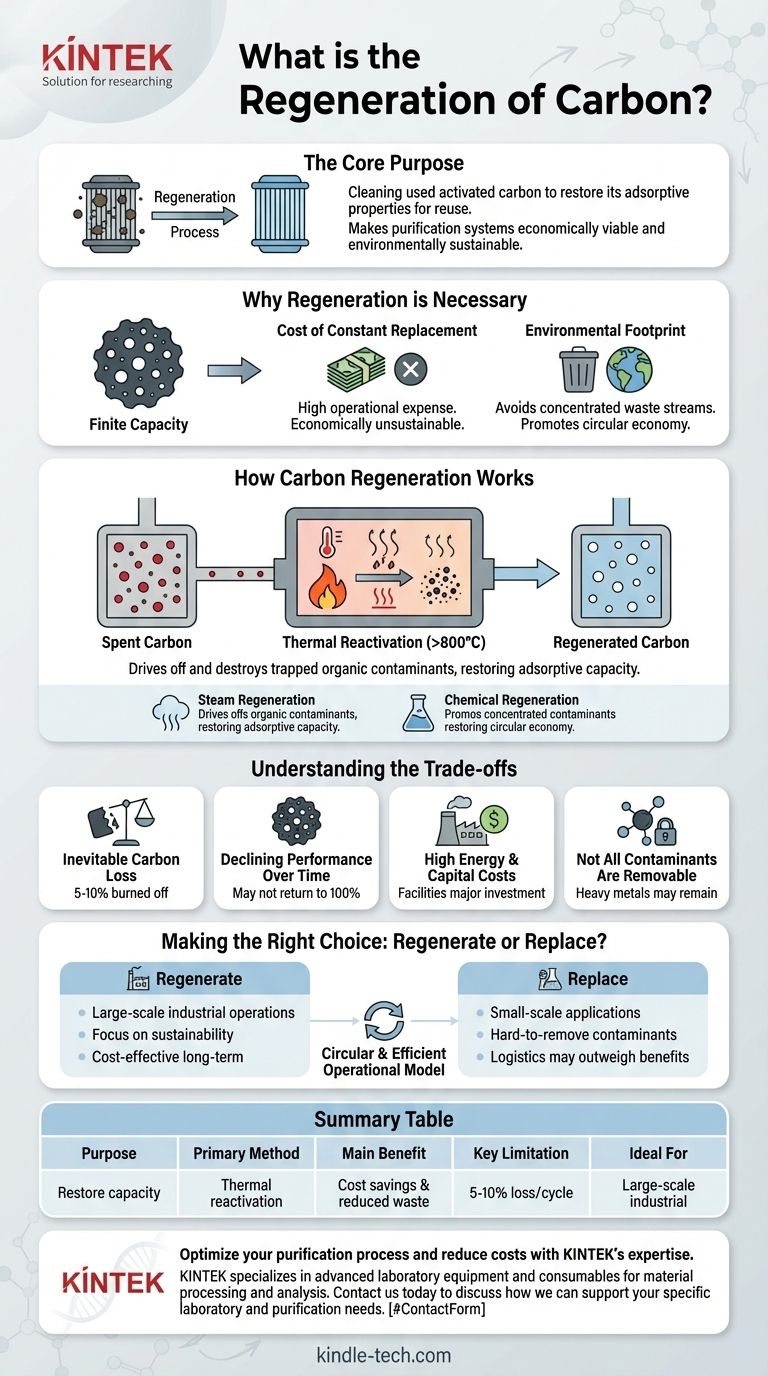

Pourquoi la régénération est un processus nécessaire

Pour comprendre la valeur de la régénération, vous devez d'abord comprendre comment le charbon actif fonctionne et, plus important encore, comment il cesse de fonctionner.

La capacité finie du charbon actif

Considérez le charbon actif comme une éponge de haute technologie dotée d'un vaste réseau interne de pores microscopiques. Ces pores offrent une énorme surface qui piège et retient les molécules de contaminants – un processus appelé adsorption.

Cependant, cette capacité est finie. Une fois les pores remplis de contaminants, le carbone est considéré comme "épuisé" ou "usagé", et il ne peut plus purifier efficacement l'air ou l'eau.

Le coût du remplacement constant

Le charbon actif de haute qualité représente une dépense opérationnelle importante. Pour les industries qui dépendent de grands volumes pour des processus tels que le traitement de l'eau, la purification de l'air ou le traitement chimique, l'achat continu de charbon vierge et l'élimination du média usagé sont économiquement insoutenables.

L'empreinte environnementale

Jeter simplement le charbon usagé n'est pas une solution responsable. Le média usagé est chargé des contaminants mêmes qu'il a été utilisé pour éliminer, créant un flux de déchets concentré qui nécessite une élimination appropriée. La régénération minimise ces déchets et promeut une économie circulaire.

Comment fonctionne la régénération du carbone

L'objectif de la régénération est d'inverser le processus d'adsorption, forçant les contaminants piégés à quitter les pores du carbone sans endommager le carbone lui-même.

Le principe directeur : l'inversion

Les méthodes utilisées pour réaliser cette inversion appliquent de l'énergie ou des réactions chimiques pour rompre les liaisons retenant les contaminants à la surface du carbone. La méthode spécifique dépend du type de carbone et de la nature des matériaux adsorbés.

Réactivation thermique

C'est la méthode la plus courante et la plus robuste. Le charbon usagé est chauffé à très haute température (généralement plus de 800°C ou 1500°F) dans un four ou un four rotatif à atmosphère contrôlée.

Cette chaleur intense accomplit deux choses : elle chasse (volatilise) les contaminants organiques piégés, et elle les détruit et les carbonise, dégageant efficacement la structure des pores et restaurant la capacité d'adsorption du carbone.

Autres méthodes de régénération

Bien que moins courantes pour la réactivation industrielle à grande échelle, d'autres méthodes existent. La régénération à la vapeur utilise de la vapeur à haute pression pour éliminer les composés organiques volatils du carbone. La régénération chimique utilise des solvants ou des acides pour laver les substances adsorbées spécifiques.

Comprendre les compromis et les limites

La régénération est un outil puissant, mais ce n'est pas un processus parfait. Comprendre ses limites est essentiel pour prendre des décisions opérationnelles éclairées.

Perte inévitable de carbone

Chaque cycle de régénération thermique est agressif. Un petit pourcentage du charbon actif – typiquement 5% à 10% – est inévitablement brûlé ou transformé en fine poussière. Ce volume perdu doit être remplacé par du charbon vierge pour maintenir la capacité du système.

Diminution des performances au fil du temps

Bien que la régénération restaure la majeure partie des performances du carbone, il se peut qu'il ne retrouve pas 100% de sa capacité d'origine. L'efficacité peut légèrement diminuer à chaque cycle subséquent, car certains pores deviennent définitivement bloqués.

Coûts énergétiques et d'investissement élevés

Les installations de réactivation thermique représentent un investissement majeur. Elles nécessitent des fours coûteux et des systèmes sophistiqués de contrôle de la pollution. Le processus lui-même est également très énergivore, ce qui contribue au coût opérationnel global.

Tous les contaminants ne sont pas éliminables

Certaines substances, en particulier les métaux lourds ou certains polymères, peuvent se lier trop fortement au carbone ou fondre et encrasser la structure des pores. Ces matériaux ne peuvent pas être éliminés efficacement par la réactivation thermique standard.

Faire le bon choix : régénérer ou remplacer ?

La décision de régénérer le charbon usagé ou de le remplacer par un nouveau matériau dépend entièrement de votre échelle opérationnelle, du profil des contaminants et de vos objectifs stratégiques.

- Si votre objectif principal est les opérations industrielles à grande échelle (par exemple, le traitement de l'eau municipal) : La régénération est presque toujours la stratégie à long terme la plus rentable et la plus durable en raison du volume considérable de matériau utilisé.

- Si votre objectif principal est les applications à petite échelle ou les contaminants difficiles à éliminer : La logistique et le coût de la régénération peuvent l'emporter sur les avantages, faisant du remplacement unique un choix plus pratique.

- Si votre objectif principal est la conformité environnementale et la durabilité : L'intégration d'un plan de régénération est un élément clé pour minimiser votre empreinte de déchets opérationnels et démontrer une gestion responsable des ressources.

En fin de compte, comprendre la régénération du carbone vous permet de passer d'une mentalité linéaire et jetable à un modèle opérationnel circulaire et beaucoup plus efficace.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Objectif | Restaure la capacité d'adsorption du charbon actif usagé pour sa réutilisation. |

| Méthode principale | Réactivation thermique (chauffage à >800°C dans un four contrôlé). |

| Avantage principal | Économies de coûts significatives et réduction des déchets environnementaux par rapport au remplacement. |

| Limitation clé | Perte inévitable de 5 à 10% de carbone par cycle de régénération. |

| Idéal pour | Applications industrielles à grande échelle (par exemple, traitement de l'eau). |

Optimisez votre processus de purification et réduisez les coûts grâce à l'expertise de KINTEK.

La régénération de votre charbon actif usagé est une démarche stratégique pour la durabilité économique et environnementale. KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables nécessaires pour un traitement et une analyse efficaces des matériaux. Que vous évaluiez des cycles de régénération ou que vous augmentiez vos opérations, nos solutions soutiennent vos objectifs d'efficacité et de gestion responsable des ressources.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire et en purification. #FormulaireDeContact

Guide Visuel

Produits associés

- Four de régénération électrique pour charbon actif à four rotatif

- Four de laboratoire tubulaire vertical

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment régénérer le charbon actif ? Maîtriser le processus thermique en 3 étapes pour des économies de coûts

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus

- Quelle est la température de régénération du charbon actif ? Gammes clés de 220°C à 900°C

- Peut-on régénérer le charbon actif ? Comprendre le processus de réactivation industrielle

- Quels sont les principes d'un four rotatif ? Maîtriser la mécanique du traitement à haute température