En bref, le rôle principal d'un catalyseur dans le dépôt chimique en phase vapeur (CVD) est de réduire la température de réaction et de contrôler précisément la croissance de structures matérielles spécifiques. En fournissant un site énergétiquement favorable pour la décomposition des molécules précurseurs, un catalyseur permet la synthèse de matériaux avancés, tels que les nanotubes de carbone et les nanofils, qui sont impossibles à obtenir avec le CVD traditionnel.

Un catalyseur transforme le CVD d'une simple technique de revêtement de surface en un processus sophistiqué de synthèse de matériaux. Il dicte où la croissance commence, comment elle se déroule, et détermine souvent la structure finale du matériau déposé lui-même.

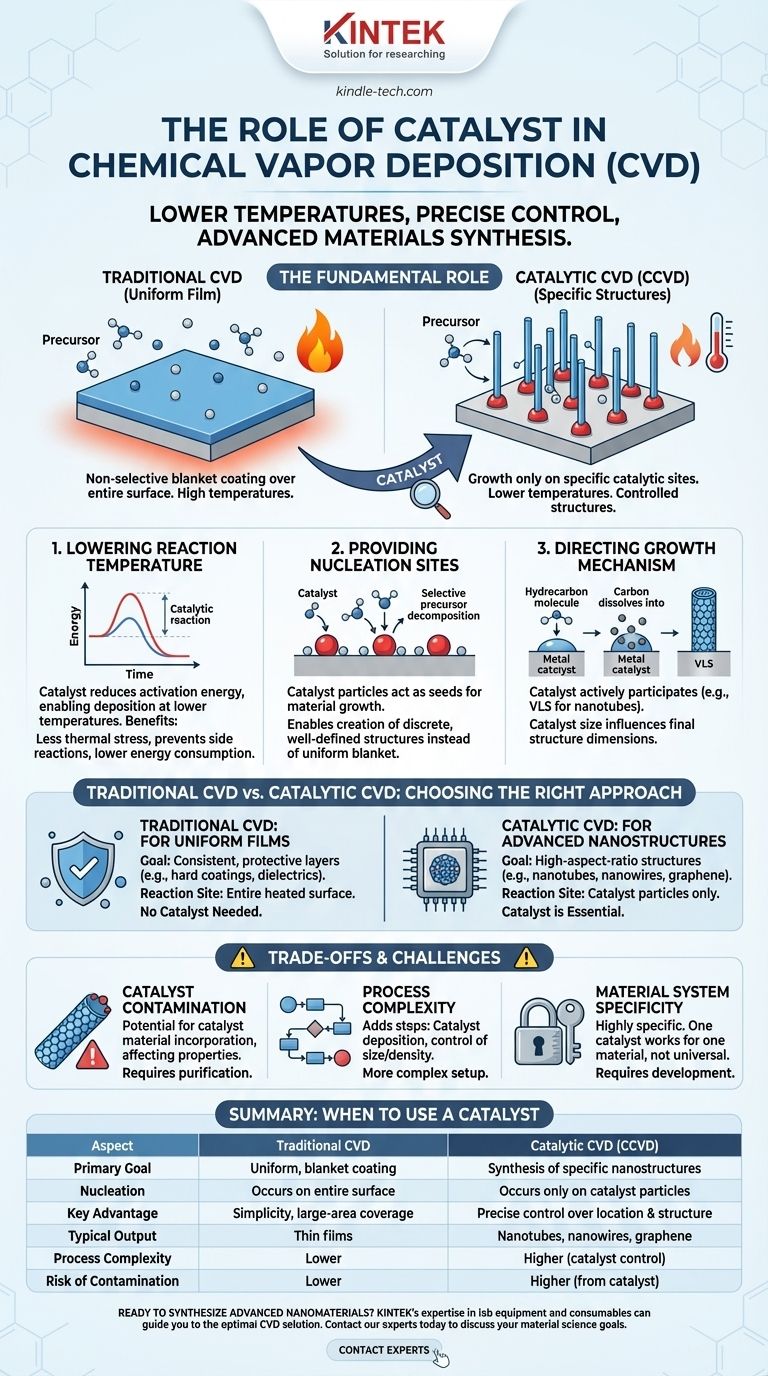

Le rôle fondamental d'un catalyseur dans le CVD

Alors que le CVD standard crée des films uniformes sur toute une surface, le CVD catalytique (CCVD) utilise un catalyseur pour obtenir des résultats très spécifiques. Ceci est accompli par plusieurs mécanismes clés.

Abaissement de la température de réaction

Un catalyseur réduit considérablement l'énergie d'activation nécessaire pour décomposer le gaz précurseur. Cela signifie que le dépôt peut se produire à des températures beaucoup plus basses que dans le CVD thermique conventionnel.

C'est un avantage critique, car des températures plus basses réduisent les contraintes thermiques sur le substrat, préviennent les réactions secondaires indésirables et diminuent considérablement la consommation d'énergie.

Fournir des sites de nucléation et de croissance

Dans le CVD catalytique, les particules catalytiques (souvent des nanoparticules métalliques) agissent comme des « germes » pour la croissance du matériau. Le gaz précurseur se décompose sélectivement à la surface de ces particules catalytiques, et non sur le substrat environnant.

Ceci fournit un mécanisme de contrôle puissant. Au lieu d'un revêtement uniforme, le matériau ne croît qu'à partir de ces sites catalytiques spécifiques, permettant la création de structures discrètes et bien définies.

Orientation du mécanisme de croissance

Le catalyseur n'est pas seulement un site passif ; il participe activement au processus de croissance. Un exemple classique est la croissance des nanotubes de carbone.

Un précurseur hydrocarboné (comme l'acétylène) se décompose sur une nanoparticule métallique (comme le fer). Les atomes de carbone se dissolvent dans la particule métallique jusqu'à ce qu'elle devienne sursaturée. Le carbone précipite ensuite hors de la particule, formant la paroi cylindrique d'un nanotube. La taille de la particule catalytique influence directement le diamètre du nanotube résultant.

CVD traditionnel contre CVD catalytique

Comprendre quand utiliser un catalyseur nécessite de distinguer les objectifs de revêtement uniforme et de synthèse contrôlée.

CVD traditionnel : Pour les films uniformes

Lorsque l'objectif est d'appliquer une couche cohérente et uniforme sur un composant entier — comme un revêtement protecteur dur ou un film diélectrique — le CVD traditionnel est utilisé.

Dans ce cas, toute la surface chauffée du substrat agit comme site de réaction. Aucun catalyseur spécifique n'est nécessaire car l'objectif est un dépôt non sélectif et généralisé.

CVD catalytique : Pour les nanostructures avancées

Lorsque l'objectif est de synthétiser des structures spécifiques à rapport d'aspect élevé telles que des nanofils, des nanotubes ou des feuilles de graphène de haute qualité, un catalyseur est essentiel.

Ici, la capacité du catalyseur à contrôler l'emplacement de la nucléation et la direction de la croissance est la clé pour former ces structures complexes, construites de bas en haut.

Comprendre les compromis et les défis

Bien qu'il soit puissant, l'utilisation d'un catalyseur introduit des complexités et des inconvénients potentiels qui doivent être gérés.

Contamination par le catalyseur

L'inconvénient le plus important est le potentiel d'incorporation du matériau catalytique dans le produit final en tant qu'impureté.

Par exemple, un résidu de catalyseur métallique à la base ou à la pointe d'un nanotube de carbone peut affecter négativement ses propriétés électroniques ou mécaniques. Cela nécessite souvent des étapes de post-traitement supplémentaires pour purifier le matériau.

Complexité du processus

L'introduction d'un catalyseur ajoute des étapes et des variables au processus CVD. Le matériau catalytique doit d'abord être déposé sur le substrat (par exemple, par pulvérisation cathodique ou évaporation) et sa taille, sa densité et sa distribution doivent être soigneusement contrôlées.

Cela ajoute une couche de complexité par rapport à la configuration plus simple du CVD traditionnel.

Spécificité du système matériel

La catalyse dans le CVD est un processus chimique très spécifique. Une combinaison catalyseur-précurseur particulière est généralement optimisée pour ne faire croître qu'un seul type de matériau.

Un catalyseur qui fonctionne pour la croissance de nanofils de silicium ne fonctionnera pas pour la croissance de nanotubes de carbone. Ce manque d'universalité signifie qu'un développement de processus important est requis pour chaque nouveau système matériel.

Faire le bon choix pour votre objectif

La décision d'utiliser un catalyseur est entièrement déterminée par le matériau que vous avez l'intention de créer.

- Si votre objectif principal est un film protecteur uniforme sur une grande surface : Le CVD thermique ou assisté par plasma traditionnel est le choix approprié, car un catalyseur est inutile et n'ajoute que de la complexité.

- Si votre objectif principal est la synthèse de nanostructures spécifiques telles que des nanotubes ou des nanofils : Le CVD catalytique n'est pas seulement une option, mais une exigence fondamentale pour contrôler l'emplacement, la taille et le mécanisme de croissance.

En fin de compte, comprendre le rôle du catalyseur vous permet de choisir la bonne stratégie de dépôt pour atteindre votre objectif spécifique en science des matériaux.

Tableau récapitulatif :

| Aspect | CVD traditionnel | CVD catalytique (CCVD) |

|---|---|---|

| Objectif principal | Revêtement uniforme et généralisé | Synthèse de nanostructures spécifiques |

| Nucléation | Se produit sur toute la surface du substrat | Se produit uniquement sur les particules catalytiques |

| Avantage clé | Simplicité, couverture de grande surface | Contrôle précis de l'emplacement et de la structure de croissance |

| Résultat typique | Films minces | Nanotubes, nanofils, graphène |

| Complexité du processus | Inférieure | Supérieure (nécessite le dépôt et le contrôle du catalyseur) |

| Risque de contamination | Inférieur | Supérieur (provenant du matériau catalytique) |

Prêt à synthétiser des nanomatériaux avancés ?

Choisir le bon processus CVD est essentiel pour votre recherche et votre développement. Que vous ayez besoin de créer des revêtements protecteurs uniformes ou de synthétiser des nanostructures complexes comme les nanotubes de carbone, l'expertise de KINTEK en matière d'équipement de laboratoire et de consommables peut vous guider vers la solution optimale.

Contactez nos experts dès aujourd'hui pour discuter de vos objectifs spécifiques en science des matériaux et découvrir comment nos systèmes CVD spécialisés et notre support peuvent accélérer votre innovation.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées