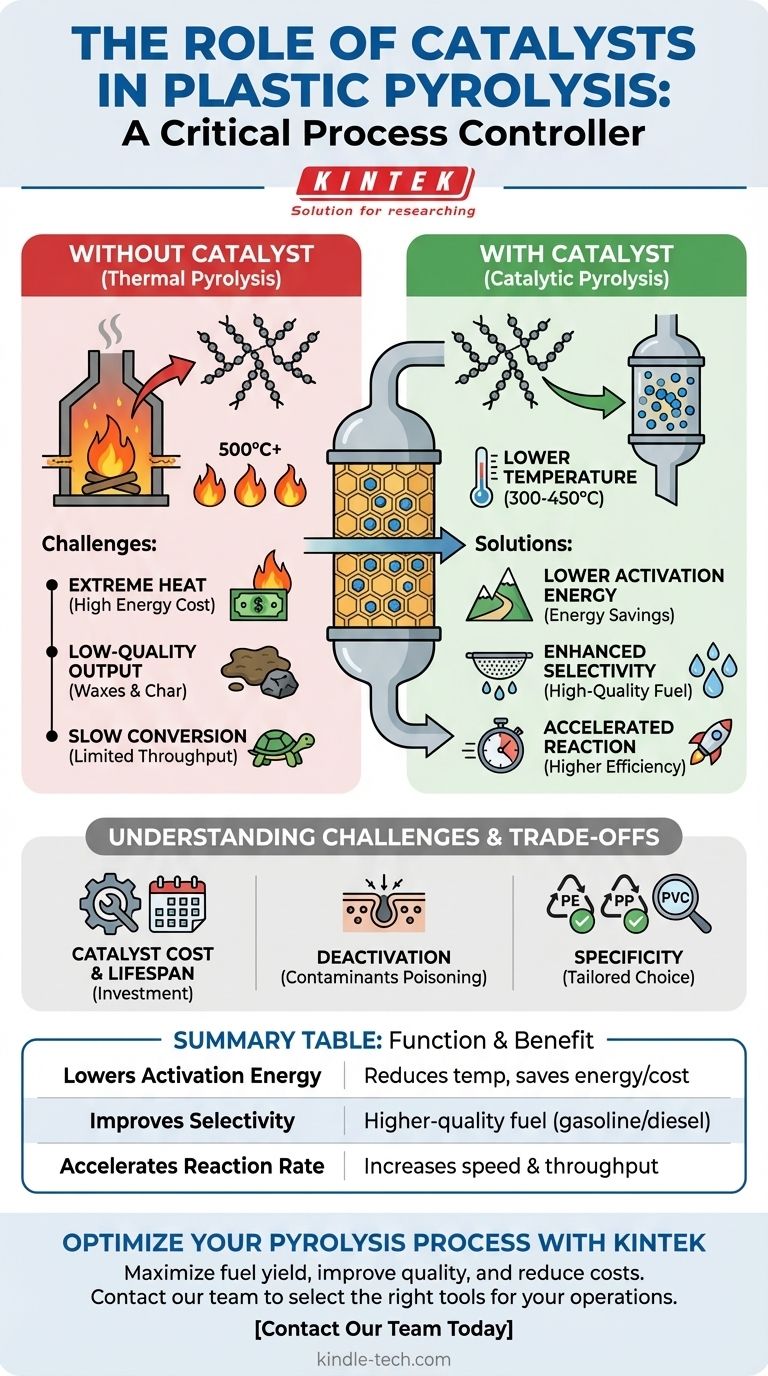

Dans la pyrolyse des plastiques, un catalyseur n'est pas simplement un additif ; c'est un contrôleur de processus essentiel. Son rôle principal est d'accélérer et de guider les réactions chimiques qui décomposent les longues chaînes de polymères plastiques en molécules d'hydrocarbures plus petites et plus précieuses. Ce faisant, il réduit l'énergie immense requise pour le processus et améliore considérablement la qualité et le rendement du produit pétrolier liquide final.

Le rôle fondamental d'un catalyseur est de surmonter les inefficacités inhérentes à la pyrolyse thermique de base. Il rend la conversion du plastique en huile plus rapide, moins chère en abaissant la température requise, et plus précise, orientant les réactions pour produire un carburant liquide de meilleure qualité au lieu d'un mélange moins utile de cires lourdes et de coke.

Le problème fondamental : Pourquoi la pyrolyse nécessite-t-elle un catalyseur ?

Pour comprendre le rôle du catalyseur, nous devons d'abord comprendre les défis de la pyrolyse non catalytique (thermique). Ce processus repose sur la force brute — une chaleur extrême — pour décomposer les déchets plastiques.

Le défi des températures élevées

Sans catalyseur, la pyrolyse des plastiques nécessite des températures extrêmement élevées, dépassant souvent 500°C. Le maintien de ces températures est énergivore, ce qui augmente les coûts opérationnels et réduit l'efficacité énergétique globale du processus.

Le problème d'un produit final de faible qualité

La pyrolyse thermique est un processus incontrôlé. Elle rompt aléatoirement les chaînes de polymères, ce qui entraîne une large distribution de molécules, y compris une quantité significative de composés cireux lourds et de coke solide. Cette huile de mauvaise qualité nécessite un raffinage secondaire coûteux et complexe avant de pouvoir être utilisée comme carburant.

La lenteur de la conversion

Compter uniquement sur la chaleur pour décomposer les polymères plastiques stables est un processus lent. Cela limite le débit d'une usine de pyrolyse, affectant sa viabilité économique et sa capacité à traiter de grands volumes de déchets.

Comment un catalyseur résout ces problèmes

Un catalyseur introduit un niveau d'intelligence chimique dans le processus, offrant une voie de réaction alternative plus rapide, plus efficace et plus sélective.

Abaissement de l'énergie d'activation

La fonction la plus importante d'un catalyseur est de réduire « l'énergie d'activation » de la réaction. Considérez cela comme trouver un raccourci à travers une montagne au lieu de grimper au sommet. Cela permet à la décomposition chimique du plastique de se produire à des températures nettement inférieures (souvent 300-450°C), entraînant des économies d'énergie et de coûts substantielles.

Amélioration de la sélectivité du craquage

Les catalyseurs, en particulier les matériaux microporeux comme les zéolithes, possèdent une structure de pores définie. Ces pores agissent comme des tamis moléculaires, décomposant sélectivement les longues chaînes d'hydrocarbures en une gamme plus étroite et plus souhaitable de chaînes plus courtes, similaires à celles trouvées dans l'essence et le diesel. Cela augmente considérablement la qualité de l'huile résultante.

Accélération des vitesses de réaction

En fournissant une surface active pour que les réactions chimiques se produisent, un catalyseur accélère considérablement le taux de décomposition du plastique. Cela permet une vitesse de traitement beaucoup plus élevée, rendant l'ensemble de l'opération plus efficace et évolutive.

Comprendre les compromis et les défis

Bien que les catalyseurs offrent des avantages évidents, leur utilisation n'est pas sans complexité. Une analyse objective nécessite de reconnaître les défis associés.

Coût et durée de vie du catalyseur

Les catalyseurs efficaces peuvent être coûteux, représentant un investissement en capital important. Leur durée de vie opérationnelle est limitée, et ils doivent éventuellement être régénérés ou remplacés, ce qui s'ajoute au coût opérationnel à long terme.

Le problème de la désactivation

Les déchets plastiques sont rarement purs. Des contaminants comme le chlore (provenant du PVC), le soufre et l'azote peuvent « empoisonner » le catalyseur en bloquant ses sites actifs. Cette désactivation réduit son efficacité au fil du temps et constitue un obstacle technique majeur dans les opérations commerciales.

Spécificité du catalyseur

Il n'existe pas de « meilleur » catalyseur unique pour toutes les situations. Le choix idéal dépend fortement du type spécifique de plastique traité (par exemple, polyéthylène contre polypropylène) et du produit final souhaité. Cela nécessite une conception de processus et un contrôle des matières premières minutieux.

Faire le bon choix pour votre objectif

La décision d'utiliser un catalyseur et lequel utiliser dépend entièrement de vos objectifs opérationnels.

- Si votre objectif principal est de maximiser le rendement et la qualité du carburant liquide : Un catalyseur sélectif, tel qu'une zéolithe ZSM-5, est essentiel pour guider le processus de craquage vers des hydrocarbures de gamme carburant précieux.

- Si votre objectif principal est de minimiser les coûts énergétiques opérationnels : L'utilisation de presque tout catalyseur efficace est justifiée, car les économies d'énergie provenant des températures de processus plus basses l'emportent généralement sur le coût du catalyseur au fil du temps.

- Si votre objectif principal est de traiter des déchets plastiques mélangés et contaminés : Un catalyseur plus robuste et résistant à la contamination est nécessaire, même s'il offre une sélectivité légèrement inférieure, pour assurer une durée de vie opérationnelle raisonnable.

En fin de compte, l'incorporation d'un catalyseur transforme la pyrolyse des plastiques d'une décomposition thermique brute en un processus de conversion chimique plus raffiné et économiquement viable.

Tableau récapitulatif :

| Fonction | Avantage |

|---|---|

| Abaisse l'énergie d'activation | Réduit la température requise (300-450°C), économisant énergie et coût. |

| Améliore la sélectivité | Produit un carburant liquide de meilleure qualité (gamme essence/diesel) au lieu de cires. |

| Accélère la vitesse de réaction | Augmente la vitesse de traitement et le débit de l'usine pour une meilleure évolutivité. |

Prêt à optimiser votre processus de pyrolyse des plastiques ? Le bon catalyseur est la clé pour maximiser le rendement en carburant, améliorer la qualité de l'huile et réduire les coûts opérationnels. KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour les tests de matériaux avancés et le développement de processus. Nos experts peuvent vous aider à choisir les bons outils pour évaluer et mettre à l'échelle vos opérations de pyrolyse catalytique. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nous pouvons soutenir votre innovation dans la technologie de valorisation énergétique des déchets.

Guide Visuel

Produits associés

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

- Fabricant de pièces personnalisées en PTFE Téflon pour entonnoir Büchner et entonnoir triangulaire en PTFE

- Fabricant personnalisé de pièces en PTFE Téflon pour barreau d'agitation magnétique

Les gens demandent aussi

- Comment les joints en PTFE sont-ils utilisés pour la conductivité de l'électrolyte POEGMA ? Assurer la précision des mesures électrochimiques

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quelle est la fonction des corps de bouilloire de réaction en PTFE dans les systèmes micro-CSTR ? Améliorer la stabilité chimique et le débit

- Quels sont les avantages de l'utilisation de moules en PTFE pour les échantillons ignifuges de résine époxy ? Assurer des tests de matériaux de haute pureté

- Que sont les alliages en termes simples ? Libérez la puissance des matériaux ingénieux