Essentiellement, la pulvérisation cathodique est un procédé de dépôt physique en phase vapeur (PVD) utilisé pour créer des films extrêmement minces d'un matériau, souvent à l'échelle nanométrique. Il fonctionne comme un sablage microscopique, où des ions énergétiques d'un gaz inerte bombardent un matériau source (la « cible »), délogeant physiquement ses atomes. Ces atomes délogés traversent ensuite un vide et se condensent sur un objet voisin (le « substrat »), construisant progressivement un revêtement uniforme.

L'idée essentielle est que la pulvérisation cathodique n'est pas une réaction chimique ni un procédé de fusion. C'est un phénomène purement mécanique de transfert de moment qui utilise un plasma énergisé sous vide pour contrôler avec précision le dépôt de films de haute pureté, ce qui le rend indispensable pour la fabrication de nanomatériaux avancés et de composants électroniques.

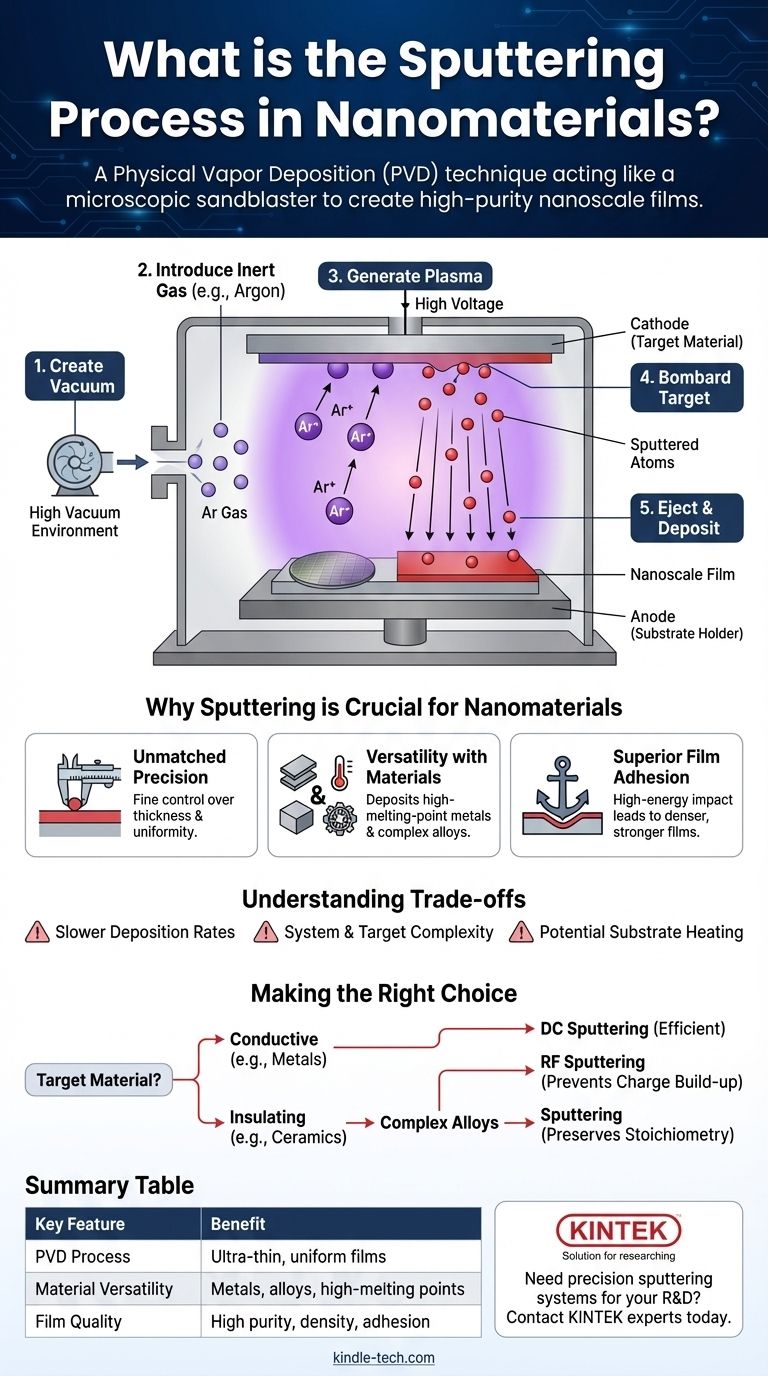

L'anatomie du procédé de pulvérisation cathodique

La pulvérisation cathodique est un processus multi-étapes hautement contrôlé qui se déroule à l'intérieur d'une chambre à vide scellée. Chaque étape est essentielle pour obtenir un film nanométrique uniforme et de haute qualité.

Étape 1 : Création de l'environnement sous vide

Avant le début du processus, la chambre est mise sous vide poussé en pompant l'air jusqu'à une pression très basse.

Cette étape initiale est cruciale pour éliminer l'air, l'humidité et autres gaz résiduels. Toute contamination interférerait avec le processus et compromettrait la pureté du film résultant.

Étape 2 : Introduction du gaz inerte

Une fois qu'un vide suffisant est atteint, un gaz inerte pur — le plus souvent l'Argon (Ar) — est introduit dans la chambre.

L'argon est utilisé car il est chimiquement non réactif et possède une masse atomique appropriée. Il ne formera pas de composés avec le matériau cible, garantissant que le film déposé conserve sa composition d'origine.

Étape 3 : Génération du plasma

Une haute tension est appliquée dans la chambre, énergisant le gaz argon et arrachant des électrons des atomes d'argon.

Ceci crée un plasma, qui est un état de la matière hautement ionisé composé d'ions argon positifs (Ar+) et d'électrons libres. Cette décharge luminescente est la source des ions énergétiques nécessaires à la pulvérisation cathodique.

Étape 4 : Bombardement de la cible

La cible, qui est le matériau source à déposer, reçoit une charge électrique négative, la transformant en cathode.

Les ions argon chargés positivement présents dans le plasma sont naturellement attirés par la cible chargée négativement. Ils accélèrent vers elle, entrant en collision avec sa surface avec une énergie cinétique significative.

Étape 5 : Éjection et dépôt des atomes

L'impact des ions argon à haute énergie est suffisamment puissant pour arracher des atomes de la surface du matériau cible. Cette éjection d'atomes est l'effet de « pulvérisation cathodique ».

Ces atomes pulvérisés voyagent en ligne droite à travers l'environnement de basse pression jusqu'à ce qu'ils frappent le substrat, qui est stratégiquement placé pour les intercepter. Ils se condensent sur la surface du substrat, formant une fine couche une couche atomique à la fois.

Pourquoi la pulvérisation cathodique est cruciale pour les nanomatériaux

Bien qu'il existe d'autres méthodes, la pulvérisation cathodique offre des avantages uniques qui en font une technologie fondamentale en nanotechnologie et dans la fabrication de semi-conducteurs.

Précision et uniformité inégalées

Le processus permet un contrôle exceptionnellement fin de l'épaisseur et de l'uniformité du film, ce qui est essentiel lorsque l'on travaille à l'échelle nanométrique. Il peut créer des films lisses et denses avec des propriétés constantes sur une grande surface.

Polyvalence des matériaux

La pulvérisation cathodique est particulièrement efficace pour déposer des matériaux ayant des points de fusion très élevés, tels que les métaux réfractaires, qui sont difficiles ou impossibles à déposer par des méthodes d'évaporation thermique. Elle excelle également dans le dépôt d'alliages et de composés complexes tout en préservant leur rapport chimique d'origine.

Adhérence supérieure du film

Les atomes pulvérisés arrivent sur le substrat avec une énergie considérable. Cette énergie d'impact plus élevée se traduit généralement par un film plus dense avec une adhérence plus forte à la surface du substrat par rapport aux techniques de dépôt à plus faible énergie.

Comprendre les compromis

Malgré ses avantages, la pulvérisation cathodique est un processus complexe avec des limitations inhérentes qui doivent être prises en compte.

Débits de dépôt plus lents

Comparé à d'autres méthodes comme l'évaporation thermique, la pulvérisation cathodique peut être un processus relativement lent. Cela peut affecter le débit de fabrication pour les applications nécessitant des films très épais.

Complexité du système et des cibles

Les systèmes de pulvérisation cathodique sont sophistiqués et nécessitent un investissement en capital important pour les pompes à vide, les alimentations électriques et les contrôleurs de processus. Les cibles elles-mêmes peuvent également être coûteuses à fabriquer.

Risque de chauffage du substrat

Le bombardement continu de particules énergétiques peut entraîner un échauffement important du substrat. Pour les matériaux sensibles à la température, cela nécessite la mise en place de systèmes de refroidissement pour éviter les dommages.

Faire le bon choix pour votre matériau

Le type spécifique de procédé de pulvérisation cathodique que vous utilisez est déterminé par les propriétés électriques de votre matériau cible.

- Si votre objectif principal est de déposer des matériaux conducteurs (par exemple, des métaux) : La pulvérisation cathodique à courant continu (CC) standard est la méthode la plus efficace et la plus utilisée.

- Si votre objectif principal est de déposer des matériaux isolants (par exemple, des céramiques, des oxydes) : La pulvérisation cathodique à radiofréquence (RF) est nécessaire pour empêcher l'accumulation d'une charge positive sur la surface de la cible, ce qui arrêterait le processus.

- Si votre objectif principal est de déposer des alliages ou des composés complexes : La pulvérisation cathodique est un excellent choix, car elle préserve généralement la stœchiométrie originale du matériau dans le film final.

En fin de compte, la pulvérisation cathodique fournit un outil puissant et polyvalent pour concevoir des matériaux à l'échelle atomique, permettant la fabrication d'innombrables dispositifs avancés.

Tableau récapitulatif :

| Caractéristique clé | Avantage pour les nanomatériaux |

|---|---|

| Type de procédé | Dépôt physique en phase vapeur (PVD) |

| Utilisation principale | Création de films ultra-minces et uniformes |

| Polyvalence des matériaux | Excellent pour les métaux, les alliages et les matériaux à point de fusion élevé |

| Qualité du film | Haute pureté, densité et forte adhérence |

| Applications courantes | Semi-conducteurs, nanotechnologie, revêtements optiques |

Besoin de déposer un film nanométrique uniforme et de haute pureté ?

KINTEK est spécialisée dans les équipements de laboratoire de précision, y compris les systèmes de pulvérisation cathodique, pour répondre aux exigences rigoureuses de la science des matériaux et de la R&D en nanotechnologie. Notre expertise vous aide à obtenir une qualité et une cohérence de film supérieures pour vos projets les plus critiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent faire progresser votre recherche et développement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité