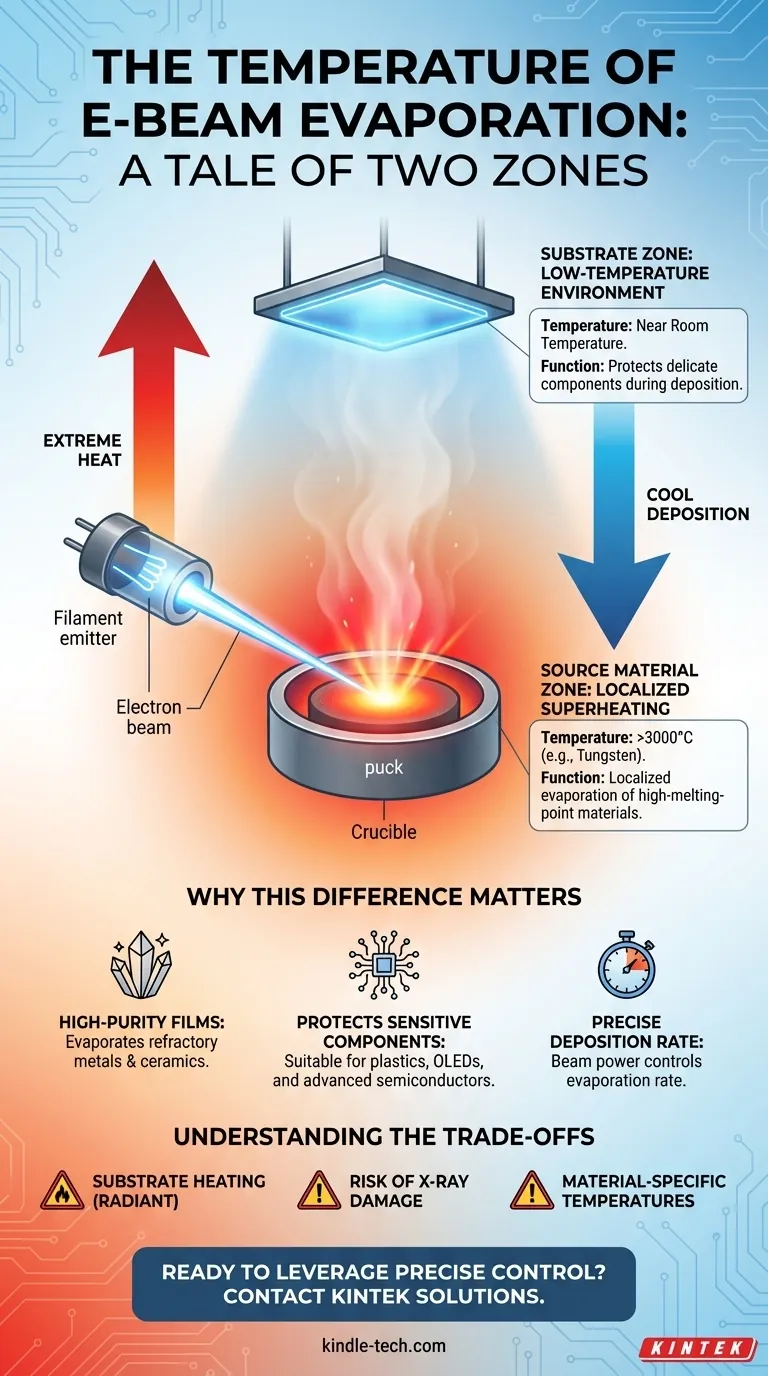

Dans l'évaporation par faisceau d'électrons, il n'y a pas de température de fonctionnement unique. Au lieu de cela, le processus crée deux zones de température distinctes et critiques : un point extrêmement chaud et localisé sur le matériau source qui provoque l'évaporation, et un substrat beaucoup plus froid où le matériau est déposé. Le matériau source peut être chauffé bien au-delà de 3000°C, tandis que le substrat peut rester proche de la température ambiante.

Le concept fondamental à saisir est que la « température » de l'évaporation par faisceau d'électrons n'est pas un seul chiffre, mais l'histoire de deux environnements. L'avantage principal de cette technique réside dans sa capacité à créer un gradient de température massif entre une source surchauffée et un substrat froid, permettant le dépôt de matériaux à haut point de fusion sur des surfaces sensibles.

Les deux zones de température critiques

Pour comprendre le processus, vous devez différencier la température du matériau en cours d'évaporation et la température de la surface recevant le nouveau film.

Le matériau source : Surchauffe localisée

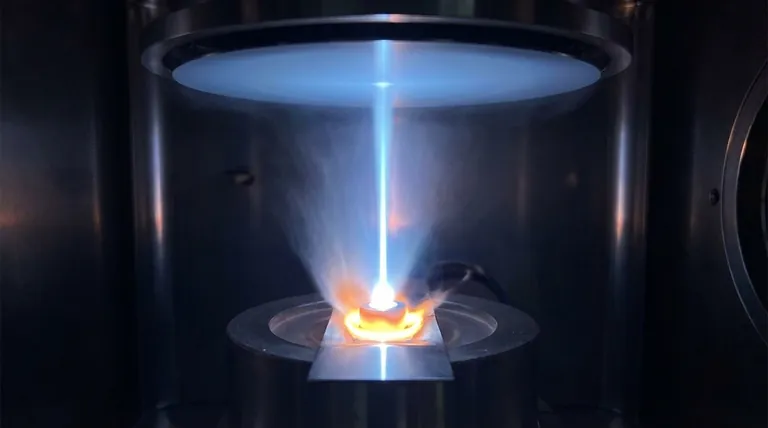

Le faisceau d'électrons est un flux d'énergie très focalisé. Il frappe une très petite zone à la surface du matériau source (le « palet » ou « lingot ») dans un creuset.

Cette énergie intense et localisée chauffe cette petite zone jusqu'à son point d'ébullition, provoquant la sublimation ou l'évaporation des atomes dans la chambre à vide. Cette température dépend entièrement du matériau déposé et peut être extrême, comme plus de 3400°C pour le tungstène.

Le substrat : Un environnement à basse température

Simultanément, le substrat (la plaquette ou le composant en cours de revêtement) est positionné à distance de la source. Comme le chauffage est très localisé et que le processus se déroule sous vide poussé, très peu de chaleur est transférée au substrat.

C'est l'avantage clé de la technique. La température du substrat reste basse, souvent proche de la température ambiante, évitant d'endommager des composants délicats comme les plastiques ou les circuits intégrés préexistants. La référence aux « basses températures du substrat » souligne cet avantage spécifique.

Pourquoi cette différence de température est importante

La capacité de séparer les températures de la source et du substrat confère à l'évaporation par faisceau d'électrons ses capacités uniques et sa précision.

Permettre des films de haute pureté

Les températures extrêmement élevées atteignables à la source permettent l'évaporation de matériaux avec des points de fusion très élevés, tels que les métaux réfractaires (tungstène, tantale) et les céramiques (dioxyde de titane). Ceci est difficile ou impossible avec d'autres méthodes comme l'évaporation thermique standard.

Protection des composants sensibles

Étant donné que le substrat reste froid, vous pouvez déposer des films conducteurs ou optiques sur des matériaux qui seraient endommagés par une chaleur élevée. Ceci est crucial pour les applications dans l'électronique organique (OLED), les dispositifs médicaux et la fabrication de semi-conducteurs avancés.

Contrôle du taux de dépôt

La température du point source, contrôlée par la puissance du faisceau d'électrons, influence directement le taux d'évaporation. Une puissance de faisceau plus élevée crée un point plus chaud, qui libère plus de vapeur, ce qui entraîne un taux de dépôt plus rapide sur le substrat. Cela fournit un levier précis pour contrôler l'épaisseur du film.

Comprendre les compromis

Bien que puissantes, les dynamiques de température de l'évaporation par faisceau d'électrons ne sont pas sans complexités qui nécessitent une gestion.

Le chauffage du substrat n'est pas nul

Bien que le substrat reste relativement frais, il n'est pas parfaitement isolé. Il subira un certain chauffage par rayonnement provenant du matériau source en fusion, en particulier lors de longs cycles de dépôt. Pour les applications de haute précision, un refroidissement actif du substrat est souvent nécessaire pour maintenir la stabilité de la température.

Risque de dommages dus aux rayons X

Lorsque le faisceau d'électrons de haute énergie frappe le matériau source, il génère des rayons X comme sous-produit. Ces rayons X peuvent pénétrer le substrat et potentiellement endommager les dispositifs électroniques sensibles, ce qui est une considération connue dans la fabrication des semi-conducteurs.

Températures spécifiques aux matériaux

Il est essentiel de se rappeler que la température source requise est une propriété du matériau lui-même. Il n'existe pas de réglage universel ; le processus doit être ajusté spécifiquement pour le point d'ébullition et les propriétés thermiques du matériau déposé.

Comment penser à la température dans votre processus

Votre approche doit être dictée par votre objectif final, en vous concentrant soit sur l'environnement de la source, soit sur celui du substrat.

- Si votre objectif principal est de déposer des matériaux à haut point de fusion : Votre objectif est de fournir suffisamment de puissance de faisceau pour atteindre et maintenir la température d'évaporation du matériau à la source.

- Si votre objectif principal est de protéger un substrat délicat : Votre principale préoccupation est de gérer et souvent de refroidir activement le substrat pour éviter que le chauffage par rayonnement n'affecte votre composant.

- Si votre objectif principal est le contrôle précis du taux : La température de la source, contrôlée par la puissance du faisceau, est votre principal levier pour ajuster le taux de dépôt de 0,1 à 100 nm/minute.

En fin de compte, maîtriser l'évaporation par faisceau d'électrons signifie gérer ces zones de température distinctes pour atteindre vos objectifs spécifiques de matériau et de substrat.

Tableau récapitulatif :

| Zone de température | Plage typique | Fonction clé |

|---|---|---|

| Matériau source | > 3000°C (ex : Tungstène) | Évaporation localisée de matériaux à haut point de fusion |

| Substrat | Proche de la température ambiante | Protège les composants délicats pendant le dépôt |

Prêt à tirer parti du contrôle précis de la température de l'évaporation par faisceau d'électrons pour les applications de films minces de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables, fournissant les outils et l'expertise nécessaires pour déposer des films de haute pureté, même sur les substrats les plus sensibles. Que vous travailliez avec des métaux réfractaires, des céramiques ou des composants électroniques délicats, nos solutions garantissent une gestion optimale du processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos capacités de dépôt !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

Les gens demandent aussi

- Quels matériaux peuvent être évaporés ? Maîtrisez le dépôt en couche mince avec les bons matériaux

- Comment le matériau source est-il évaporé lors du dépôt ? Un guide des méthodes résistives par rapport aux méthodes par faisceau d'électrons

- Quels métaux peuvent être déposés par dépôt sous vide ? Obtenez des propriétés de surface précises pour votre application

- Quels sont les 4 facteurs qui affectent le taux d'évaporation ? Contrôle principal pour les processus de laboratoire et industriels

- Qu'est-ce que le processus d'évaporation thermique ? Un guide pour un dépôt de couches minces simple et économique

- Qu'est-ce que la méthode de dépôt par évaporation sous vide ? Un guide pour un revêtement en couche mince simple et économique

- Pourquoi le dépôt de couches minces nécessite-t-il un système de vide ? Essentiel pour la pureté, la précision et la performance

- Quelle est la différence entre l'évaporation par faisceau d'électrons et la pulvérisation ionique ? Choisissez la bonne méthode de dépôt de couches minces