Essentiellement, la régénération thermique est un processus à haute température conçu pour nettoyer et restaurer le charbon actif "usagé" afin qu'il puisse être réutilisé. Ce processus de chauffage contrôlé détruit les contaminants que le charbon a adsorbés, réinitialisant efficacement sa capacité à capturer davantage de polluants.

L'idée centrale est que la régénération thermique transforme le charbon actif d'un consommable jetable en un actif réutilisable. Cela réduit considérablement les coûts opérationnels à long terme et l'impact environnemental en créant un cycle de vie circulaire pour le matériau.

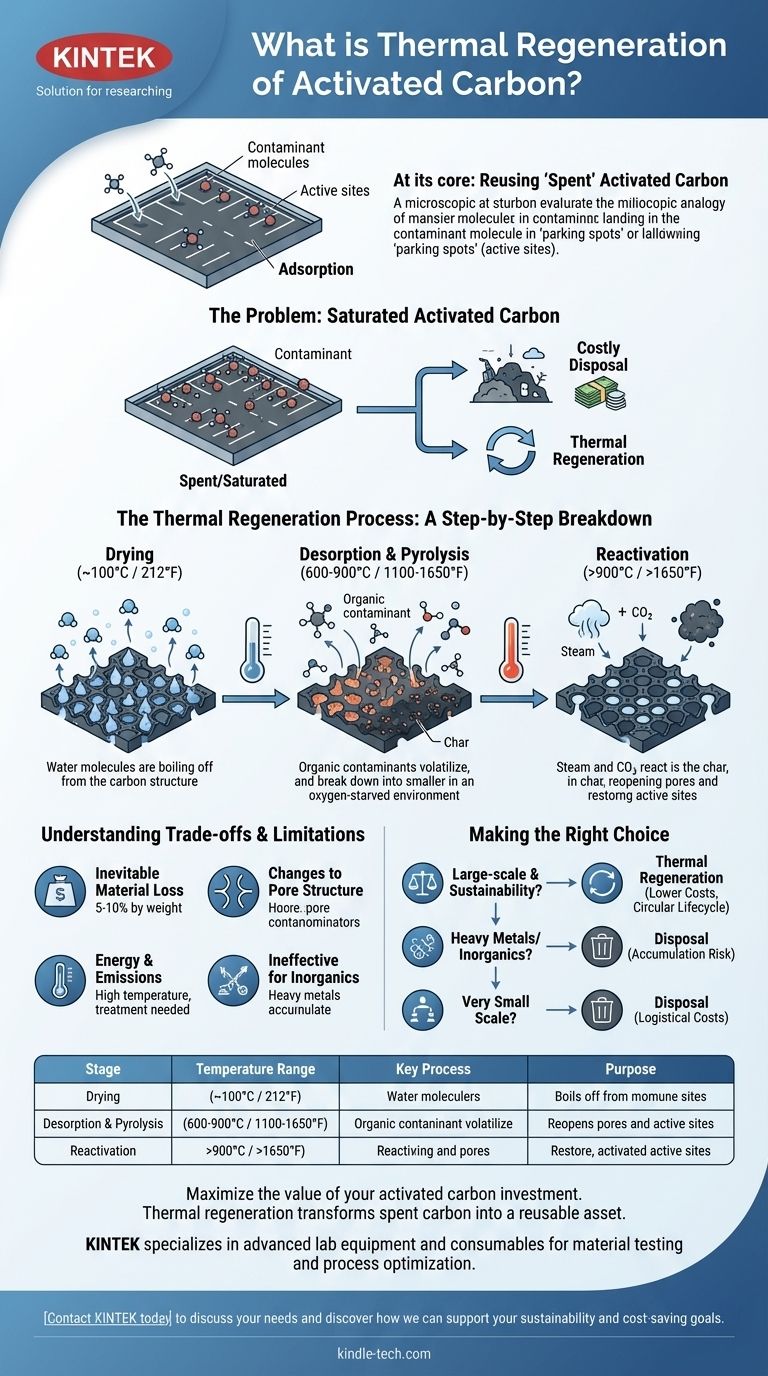

Le problème : quand le charbon actif est "saturé"

Pour comprendre la régénération, il faut d'abord comprendre comment fonctionne le charbon actif. Il ne fonctionne pas en absorbant les polluants comme une éponge, mais en les adsorbant — un processus où les molécules adhèrent à une surface.

Adsorption : une attraction basée sur la surface

Imaginez le charbon actif comme un vaste réseau de parkings microscopiques. Son énorme surface interne offre d'innombrables "places de parking" (sites actifs) où les molécules de contaminants d'un liquide ou d'un gaz peuvent se déposer et adhérer.

Le point de saturation

Cette capacité est finie. Finalement, tous les sites actifs disponibles sont occupés, et le charbon est considéré comme "usagé" ou saturé. À ce stade, il ne peut plus éliminer efficacement les contaminants du flux qu'il traite.

Le coût du charbon usagé

Une installation a alors deux choix : éliminer le charbon usagé et acheter du nouveau matériau, ou régénérer le charbon existant pour le réutiliser. L'élimination est souvent coûteuse et génère un flux de déchets important.

Le processus de régénération thermique : une explication étape par étape

La régénération thermique, également appelée réactivation, est un processus en plusieurs étapes généralement effectué dans un four rotatif à haute température ou un four à soles multiples.

Étape 1 : Séchage (~100°C / 212°F)

La première étape consiste à chauffer doucement le charbon pour faire bouillir et éliminer toute eau résiduelle. C'est une étape préparatoire critique qui empêche une explosion de vapeur dans les zones à plus haute température.

Étape 2 : Désorption et pyrolyse (600-900°C / 1100-1650°F)

Dans un environnement pauvre en oxygène, la température est considérablement augmentée. Cette chaleur provoque deux phénomènes :

- Désorption : Les composés organiques adsorbés sont volatilisés, passant d'un état solide/liquide à la surface du charbon à un état gazeux.

- Pyrolyse : La chaleur intense décompose ces molécules organiques plus grandes et volatilisées en molécules plus petites et en un charbon carboné.

Étape 3 : Réactivation (>900°C / >1650°F)

Enfin, un agent oxydant contrôlé comme la vapeur ou le dioxyde de carbone est introduit. Ce gaz réagit sélectivement avec le charbon créé à l'étape précédente, le nettoyant des pores du charbon et exposant les sites actifs d'origine. Cette étape rouvre les "places de parking", restaurant la capacité d'adsorption du charbon.

Comprendre les compromis et les limites

Bien que très efficace, la régénération thermique n'est pas un processus parfait. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Perte inévitable de matière

Chaque cycle de régénération entraîne une petite perte de charbon, généralement entre 5 % et 10 % en poids. Cela est dû à la manipulation mécanique et à la gazéification d'une partie du charbon de base lui-même pendant la réactivation. Ce volume perdu doit être complété par du charbon frais.

Changements de la structure des pores

Une régénération répétée peut subtilement modifier la structure des pores du charbon actif. Sur de nombreux cycles, cela peut légèrement modifier ses caractéristiques de performance pour l'adsorption de molécules spécifiques.

Énergie et émissions

Le processus est énergivore en raison des très hautes températures requises. De plus, les gaz d'échappement du four contiennent les contaminants détruits et les sous-produits de combustion, qui doivent être traités dans un oxydateur thermique ou un système d'épuration pour prévenir la pollution de l'air.

Inefficace pour certains contaminants

La régénération thermique est principalement efficace pour les composés organiques. Elle n'élimine pas efficacement les contaminants inorganiques comme les métaux lourds. Ces matériaux peuvent s'accumuler sur le charbon au fil du temps, le rendant finalement impropre à la régénération.

Faire le bon choix pour votre objectif

Le choix entre la régénération et l'élimination dépend de votre échelle, du type de contaminant et de vos priorités opérationnelles.

- Si votre objectif principal est la réduction des coûts à grande échelle et la durabilité : La régénération thermique est le choix supérieur, car le coût de la réactivation est nettement inférieur à celui du charbon neuf.

- Si vous traitez des flux contenant des métaux lourds ou d'autres inorganiques : Vous devez confirmer que ces contaminants ne s'accumuleront pas et n'empoisonneront pas le charbon, rendant la régénération non viable.

- Si vous opérez à très petite échelle : Les coûts logistiques de transport d'une petite quantité de charbon vers une installation de régénération peuvent l'emporter sur les avantages financiers.

En restaurant son pouvoir adsorbant, la régénération thermique vous permet de libérer toute la valeur économique et environnementale de votre charbon actif.

Tableau récapitulatif :

| Étape | Plage de température | Processus clé | Objectif |

|---|---|---|---|

| Séchage | ~100°C (212°F) | Évaporation de l'eau | Prévient les explosions de vapeur |

| Désorption et Pyrolyse | 600-900°C (1100-1650°F) | Volatilisation et décomposition des contaminants | Élimine les polluants organiques |

| Réactivation | >900°C (>1650°F) | Gazéification du charbon avec de la vapeur/CO₂ | Rouvre les pores, restaure la capacité |

Maximisez la valeur de votre investissement en charbon actif.

La régénération thermique transforme votre charbon usagé d'une dépense récurrente en un actif réutilisable, réduisant considérablement les coûts opérationnels à long terme et minimisant l'impact environnemental. Ce processus est idéal pour les installations cherchant à mettre en œuvre un cycle de vie durable et circulaire pour leurs milieux de filtration.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires pour des tests de matériaux et une optimisation des processus efficaces. Si votre laboratoire ou votre processus industriel dépend du charbon actif, laissez notre expertise vous aider à évaluer si la régénération est la bonne stratégie pour vos contaminants spécifiques et votre échelle.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins et découvrir comment nous pouvons soutenir vos objectifs de durabilité et de réduction des coûts.

Guide Visuel

Produits associés

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle température est nécessaire pour la porcelaine ? Un guide sur la cuisson au Cône 6 et au Cône 10

- Comment carboniser le charbon de bois ? Maîtriser le processus de pyrolyse en 3 étapes pour un carbone de haute pureté

- Quelle est la température de régénération du charbon actif ? Gammes clés de 220°C à 900°C

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus

- Quels sont les principes d'un four rotatif ? Maîtriser la mécanique du traitement à haute température