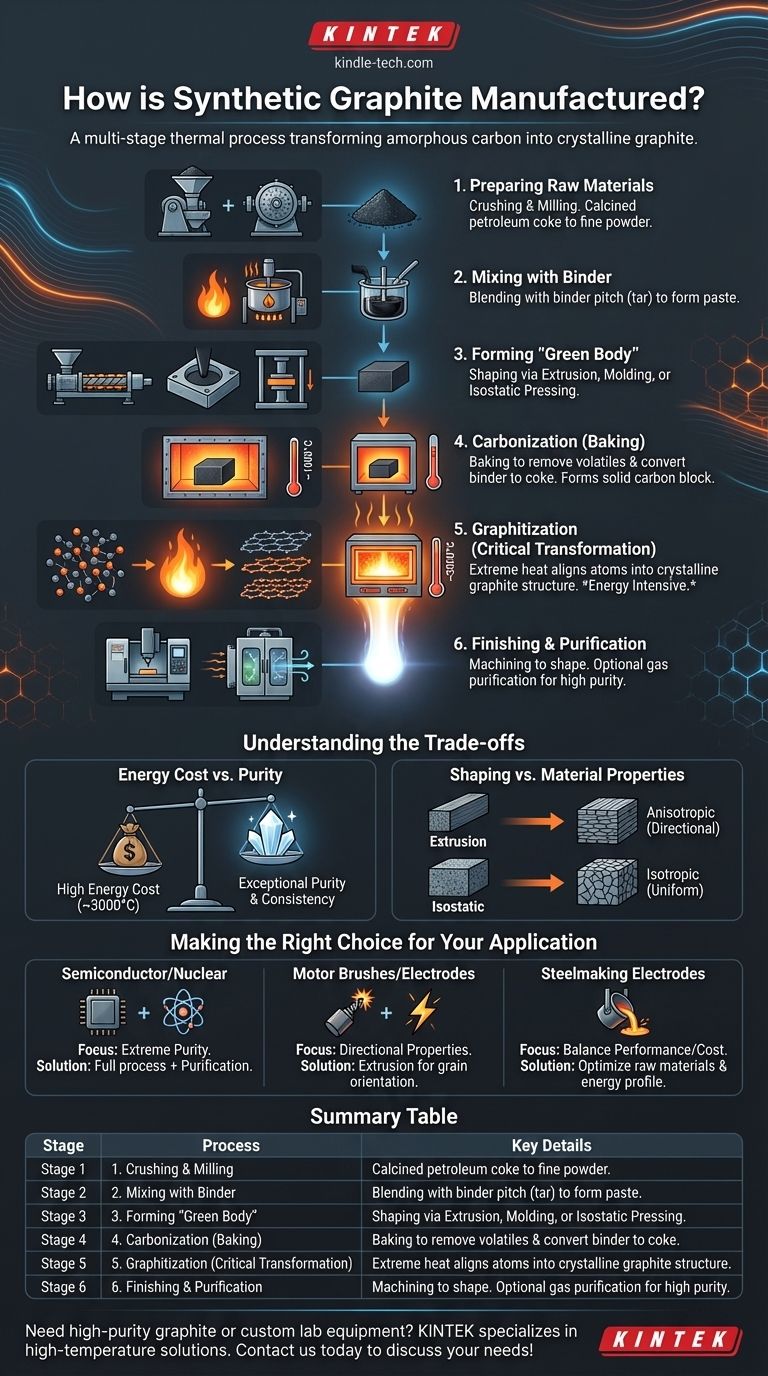

En substance, la fabrication de graphite synthétique est un processus thermique hautement contrôlé et multi-étapes, conçu pour transformer des précurseurs de carbone amorphe en une structure de graphite pure et cristalline. Il commence par le mélange de matières premières carbonées comme le coke de pétrole avec un liant, la mise en forme de ce mélange, puis sa soumission à deux cycles de chauffage critiques à haute température : la carbonisation autour de 1000°C et la graphitisation près de 3000°C.

Le principe fondamental de la production de graphite synthétique n'est pas celui d'une simple fusion et coulée, mais d'une transformation à l'état solide. C'est un voyage énergivore qui force les atomes de carbone désordonnés à se réorganiser en la structure stratifiée hautement ordonnée qui confère au graphite ses propriétés électriques et thermiques uniques.

Le plan de fabrication : du carbone brut au graphite technique

La production de graphite synthétique est une séquence précise d'étapes, chacune conçue pour contrôler les propriétés finales du matériau. Le voyage commence avec de simples poudres de carbone et se termine par un produit technique de haute performance.

Étape 1 : Préparation des matières premières

Le processus commence avec des matières premières carbonées solides, le plus souvent du coke de pétrole calciné et parfois des poudres de graphite existantes. Ces matériaux sont d'abord broyés et moulus en une distribution granulométrique fine et contrôlée.

Cette étape initiale est critique car la taille et le mélange de ces particules influencent directement la densité, la résistance mécanique et l'uniformité du produit final en graphite.

Étape 2 : Mélange avec un liant

La poudre de carbone moulue est ensuite chauffée et mélangée avec un brai liant, une substance épaisse et goudronneuse dérivée du goudron de houille ou du pétrole. Le mélange est combiné dans un malaxeur chauffé jusqu'à l'obtention d'une masse homogène, pâteuse.

Le liant agit comme une "colle", enrobant les particules de carbone et fournissant la plasticité nécessaire pour que le mélange puisse être mis en forme à l'étape suivante.

Étape 3 : Formation du "corps vert"

Le mélange carbone-liant chaud et malléable est ensuite mis en forme pour créer ce que l'on appelle un "corps vert" (une forme brute non cuite). La méthode de mise en forme utilisée dépend de la géométrie et des propriétés finales souhaitées.

Les méthodes courantes incluent :

- Extrusion : Pousser la pâte à travers une filière pour former de longues tiges ou tubes.

- Moulage par vibration : Compacter le matériau dans de grands moules rectangulaires ou cylindriques.

- Pressage isostatique : Appliquer une pression élevée dans toutes les directions sur le matériau dans un moule flexible, ce qui donne un produit très uniforme et dense.

Étape 4 : Carbonisation (Cuisson)

Le corps vert est ensuite soigneusement chargé dans un four pour la carbonisation, également appelée cuisson. Il est lentement chauffé dans un environnement sans oxygène à environ 1000°C.

Cette étape cruciale élimine les composés volatils du brai liant et convertit le liant en carbone solide, connu sous le nom de "coke". Ce processus lie rigidement les particules de carbone d'origine, créant un bloc de carbone amorphe dur, cassant et électriquement conducteur.

Étape 5 : Graphitisation (La transformation critique)

Le bloc de carbone cuit est ensuite soumis à l'étape déterminante : la graphitisation. Le matériau est chauffé dans un four électrique à des températures extrêmement élevées, généralement entre 2800°C et 3000°C.

Cette immense énergie thermique force les atomes de carbone désordonnés du coke et du liant à se réorganiser en la structure cristalline ordonnée, hexagonale et stratifiée du graphite. C'est là que le matériau acquiert ses propriétés caractéristiques : conductivité électrique élevée, excellente conductivité thermique et pouvoir lubrifiant.

Étape 6 : Finition et purification

Après refroidissement, le bloc de graphite synthétique peut être usiné en formes finales précises pour des applications spécifiques, comme les électrodes ou les éléments chauffants.

Pour les applications de haute pureté (par exemple, semi-conducteurs, réacteurs nucléaires), le graphite peut subir un processus de purification supplémentaire à base de gaz à haute température pour éliminer les dernières traces d'impuretés minérales.

Comprendre les compromis

Le choix d'utiliser du graphite synthétique et les spécificités de son processus de fabrication sont régis par un ensemble clair de compromis entre le coût, la performance et les propriétés finales.

Coût énergétique vs. Pureté et performance

L'étape de graphitisation, nécessitant des températures proches de 3000°C, est incroyablement énergivore et coûteuse. C'est le principal facteur du coût plus élevé du graphite synthétique par rapport à la plupart des graphites naturels.

Cependant, ce coût est justifié par la pureté exceptionnelle et les propriétés hautement cohérentes et prévisibles qui peuvent être obtenues. Contrairement au graphite naturel, qui contient des impuretés minérales variables, le graphite synthétique peut être fabriqué pour répondre à des spécifications exactes.

Méthode de mise en forme vs. Propriétés du matériau

La méthode de formage utilisée à l'étape 3 a un impact direct sur la structure interne du matériau.

L'extrusion a tendance à aligner les cristaux de graphite parallèlement à la direction d'extrusion, créant un matériau anisotrope avec des propriétés différentes (par exemple, la conductivité) lorsqu'elles sont mesurées dans différentes directions. En revanche, le pressage isostatique produit une orientation cristalline plus aléatoire, ce qui donne un matériau isotrope avec des propriétés uniformes dans toutes les directions.

Faire le bon choix pour votre application

Le processus de fabrication peut être adapté pour atteindre des résultats spécifiques, ce qui rend essentiel d'aligner le processus avec l'objectif final.

- Si votre objectif principal est une pureté extrême et une performance prévisible (par exemple, applications semi-conducteurs ou nucléaires) : Le processus complet, multi-étapes, y compris une étape finale de purification gazeuse à haute température, est essentiel pour éliminer toutes les impuretés.

- Si votre objectif principal est de créer des formes spécifiques avec des propriétés directionnelles (par exemple, balais de moteurs électriques ou électrodes d'électroérosion) : Le choix de la méthode de mise en forme, en particulier l'extrusion, devient la décision la plus critique pour contrôler l'orientation du grain.

- Si votre objectif principal est d'équilibrer la performance et le coût (par exemple, électrodes de sidérurgie) : La clé est d'optimiser la sélection des matières premières de coke et le profil énergétique du cycle de graphitisation pour atteindre les objectifs de performance sans coût excessif.

Comprendre cette voie de fabrication vous permet de voir le graphite synthétique non pas comme une matière première, mais comme une solution technique conçue dans un but précis.

Tableau récapitulatif :

| Étape | Processus | Détails clés |

|---|---|---|

| 1 | Préparation des matières premières | Broyage et mouture du coke de pétrole calciné |

| 2 | Mélange avec liant | Mélange avec du goudron de houille ou du brai de pétrole |

| 3 | Formage | Extrusion, moulage ou pressage isostatique |

| 4 | Carbonisation | Cuisson à ~1000°C pour éliminer les volatils |

| 5 | Graphitisation | Chauffage à 2800-3000°C pour l'alignement des cristaux |

| 6 | Finition | Usinage et purification optionnelle |

Besoin de graphite de haute pureté ou d'équipement de laboratoire sur mesure ? KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, y compris les matériaux pour le traitement à haute température. Notre expertise vous assure d'obtenir les bonnes solutions pour les applications semi-conducteurs, nucléaires ou industrielles. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et bénéficier de nos matériaux techniques et de notre support !

Guide Visuel

Produits associés

- Four de graphitisation sous vide vertical à haute température

- Four de graphitation continue sous vide de graphite

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les applications industrielles du graphite ? De la métallurgie aux semi-conducteurs

- Le graphite est-il utilisé comme matériau réfractaire ? Découvrez ses performances inégalées à haute température

- Pourquoi le graphite est-il si difficile à faire fondre ? Le secret réside dans sa structure atomique

- Le graphite est-il affecté par la chaleur ? Découvrez sa force et sa stabilité remarquables à hautes températures

- Quelle est la résistance à la température du graphite ? Exploiter son potentiel à haute température dans votre laboratoire