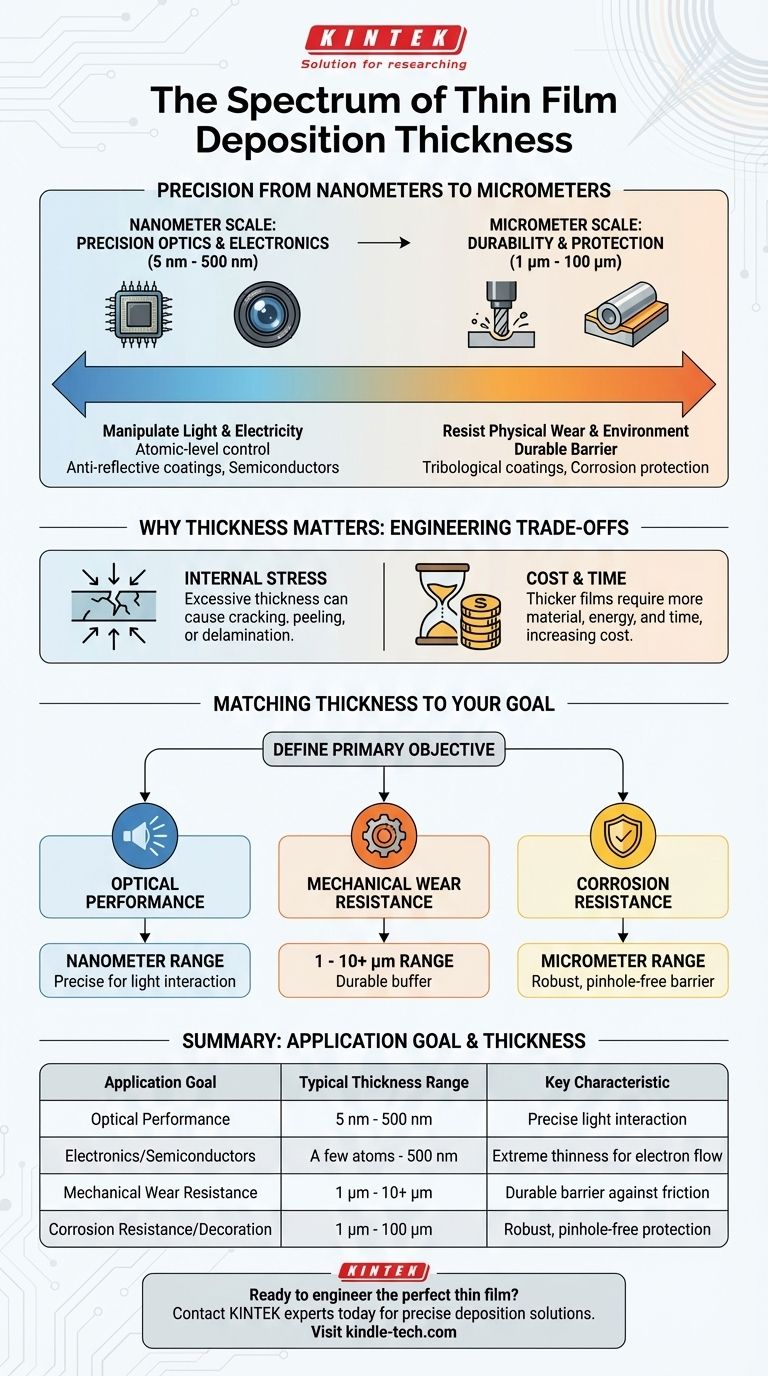

Dans le dépôt de couches minces, l'épaisseur d'un film n'est pas une valeur unique, mais une vaste gamme s'étendant de quelques nanomètres (une poignée d'atomes) jusqu'à environ 100 micromètres. Cette échelle immense permet à la technologie de servir un large éventail d'applications industrielles et scientifiques hautement spécifiques.

Le principe central à comprendre est que l'épaisseur d'un film est entièrement dictée par sa fonction prévue. Il n'y a pas d'épaisseur « standard » ; au lieu de cela, chaque couche est conçue à la dimension précise requise pour obtenir une propriété optique, mécanique ou électrique spécifique.

Pourquoi l'épaisseur est dictée par l'application

L'épaisseur requise d'un film déposé est une conséquence directe du problème physique qu'il est conçu pour résoudre. Un revêtement destiné à manipuler la lumière fonctionne sur une échelle complètement différente de celui conçu pour résister à l'usure physique.

L'échelle du nanomètre : optique de précision et électronique

Pour les applications impliquant la manipulation de la lumière ou de l'électricité, le contrôle au niveau atomique est essentiel.

Les films dans cette gamme, souvent entre 5 nm et 500 nm, sont conçus pour interagir avec des longueurs d'onde spécifiques de la lumière. Les revêtements antireflets sur les lunettes ou les objectifs d'appareils photo, par exemple, doivent avoir une épaisseur qui est une fraction précise de la longueur d'onde de la lumière pour provoquer une interférence destructive et annuler les réflexions.

Dans la fabrication des semi-conducteurs, les couches de matériau peuvent n'avoir que l'épaisseur de quelques atomes. Cette extrême finesse est nécessaire pour contrôler le flux d'électrons et créer les structures de transistors complexes qui alimentent l'électronique moderne.

L'échelle du micromètre : durabilité et protection

Lorsque l'objectif principal est de protéger une surface contre les dommages physiques, plus de matériau est nécessaire.

Les revêtements pour les applications tribologiques — tels que la réduction de la friction et de l'usure sur les outils de coupe ou les composants de moteur — se situent généralement dans la plage de 1 à 10 micromètres. Cette épaisseur fournit une barrière durable de matériau dur capable de résister à des contraintes mécaniques et à l'abrasion importantes au fil du temps.

De même, les revêtements décoratifs ou résistants à la corrosion tombent souvent dans la gamme des micromètres pour garantir qu'ils sont suffisamment robustes pour résister aux rayures et aux dommages environnementaux tout en offrant une apparence uniforme.

Comprendre les compromis liés à l'épaisseur

Déposer simplement un film plus épais n'est pas toujours la meilleure solution. Le processus implique des compromis d'ingénierie critiques qui limitent l'épaisseur pratique pour un matériau et une application donnés.

Le problème des contraintes internes

À mesure qu'un film s'épaissit pendant le dépôt, des contraintes internes s'accumulent dans le matériau. Si cette contrainte devient trop élevée, elle peut dépasser la force d'adhérence maintenant le film sur le substrat.

Cela peut provoquer la fissuration, l'écaillage ou la délamination complète du revêtement, entraînant une défaillance totale de la pièce. La gestion de cette contrainte interne est un défi majeur dans le développement de revêtements protecteurs épais.

L'impact du coût et du temps

Les processus de dépôt prennent du temps et consomment des matériaux sources et de l'énergie. Par conséquent, un film plus épais est presque toujours plus coûteux et plus long à produire.

Les ingénieurs doivent donc trouver l'épaisseur minimale requise pour obtenir la performance souhaitée, en équilibrant la fonctionnalité par rapport au coût de fabrication et au débit. Un film ne doit être que aussi épais qu'il doit l'être absolument.

Adapter l'épaisseur à votre objectif

Pour déterminer l'épaisseur appropriée, vous devez d'abord définir votre objectif principal. L'exigence fonctionnelle est le facteur le plus important dans toute la décision d'ingénierie.

- Si votre objectif principal est la performance optique : L'épaisseur de votre film sera dans la gamme des nanomètres, calculée précisément pour interagir avec des longueurs d'onde spécifiques de la lumière.

- Si votre objectif principal est la résistance à l'usure mécanique : Vous travaillerez dans la gamme des micromètres, simple ou faible double chiffre, pour fournir un tampon suffisant de matériau durable.

- Si votre objectif principal est la résistance à la corrosion : L'épaisseur sera probablement dans la gamme des micromètres pour assurer une barrière complète et sans trous d'épingle contre l'environnement.

En fin de compte, la bonne épaisseur de film est une décision d'ingénierie précise, équilibrant les exigences fonctionnelles de l'application par rapport aux limites physiques et économiques du processus de dépôt.

Tableau récapitulatif :

| Objectif de l'application | Plage d'épaisseur typique | Caractéristique clé |

|---|---|---|

| Performance optique | 5 nm - 500 nm | Contrôle précis pour l'interaction lumineuse (ex. : revêtements antireflets) |

| Électronique/Semi-conducteurs | Quelques atomes - 500 nm | Finesse extrême pour le contrôle du flux d'électrons |

| Résistance à l'usure mécanique | 1 μm - 10+ μm | Barrière durable contre la friction et l'abrasion |

| Résistance à la corrosion/Décoration | 1 μm - 100 μm | Barrière robuste et sans trous d'épingle pour la protection et l'apparence |

Prêt à concevoir le film mince parfait pour votre application ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables nécessaires pour obtenir un dépôt de film précis et fiable. Que votre projet nécessite une précision nanométrique pour les semi-conducteurs ou des revêtements durables d'une épaisseur micrométrique, nos solutions vous aident à équilibrer performance et rentabilité.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment KINTEK peut soutenir l'innovation en matière de films minces de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température