Pour un four à induction, l'eau de refroidissement idéale n'est pas l'eau du robinet, mais un fluide hautement contrôlé, généralement un mélange d'eau désionisée ou distillée et d'une solution de glycol inhibé. La propriété la plus importante est une faible conductivité électrique pour prévenir les défauts électriques dangereux, suivie d'un pH stable et d'une dureté proche de zéro pour stopper la corrosion et l'accumulation de tartre. Négliger ces paramètres risque une défaillance catastrophique de l'équipement.

L'eau dans le système de refroidissement de votre four à induction n'est pas seulement une commodité — c'est un composant critique conçu avec précision. La traiter comme tel en contrôlant ses propriétés électriques et chimiques est le moyen le plus efficace de garantir la sécurité opérationnelle, la longévité du four et l'efficacité de la fusion.

Pourquoi la qualité de l'eau est essentielle

Un four à induction fonctionne dans des conditions extrêmes, utilisant une puissance électrique immense pour générer des températures dépassant 1600 °C (3000 °F). Le système de refroidissement est la seule chose qui empêche un actif de plusieurs millions de dollars de s'autodétruire.

Le rôle du système de refroidissement

L'eau de refroidissement circule à travers des bobines d'induction en cuivre creuses et des composants critiques de l'alimentation électrique tels que les thyristors ou les IGBT. La tâche de ce système est d'éliminer continuellement d'énormes quantités de chaleur résiduelle générée par la résistance électrique et le rayonnement thermique.

Le coût élevé d'une défaillance

Si le refroidissement est compromis, la bobine en cuivre peut surchauffer, se ramollir et se rompre. Une fuite d'eau à l'intérieur d'un four rempli de métal en fusion peut provoquer une violente explosion de vapeur, un événement potentiellement mortel qui détruit l'équipement et les infrastructures environnantes.

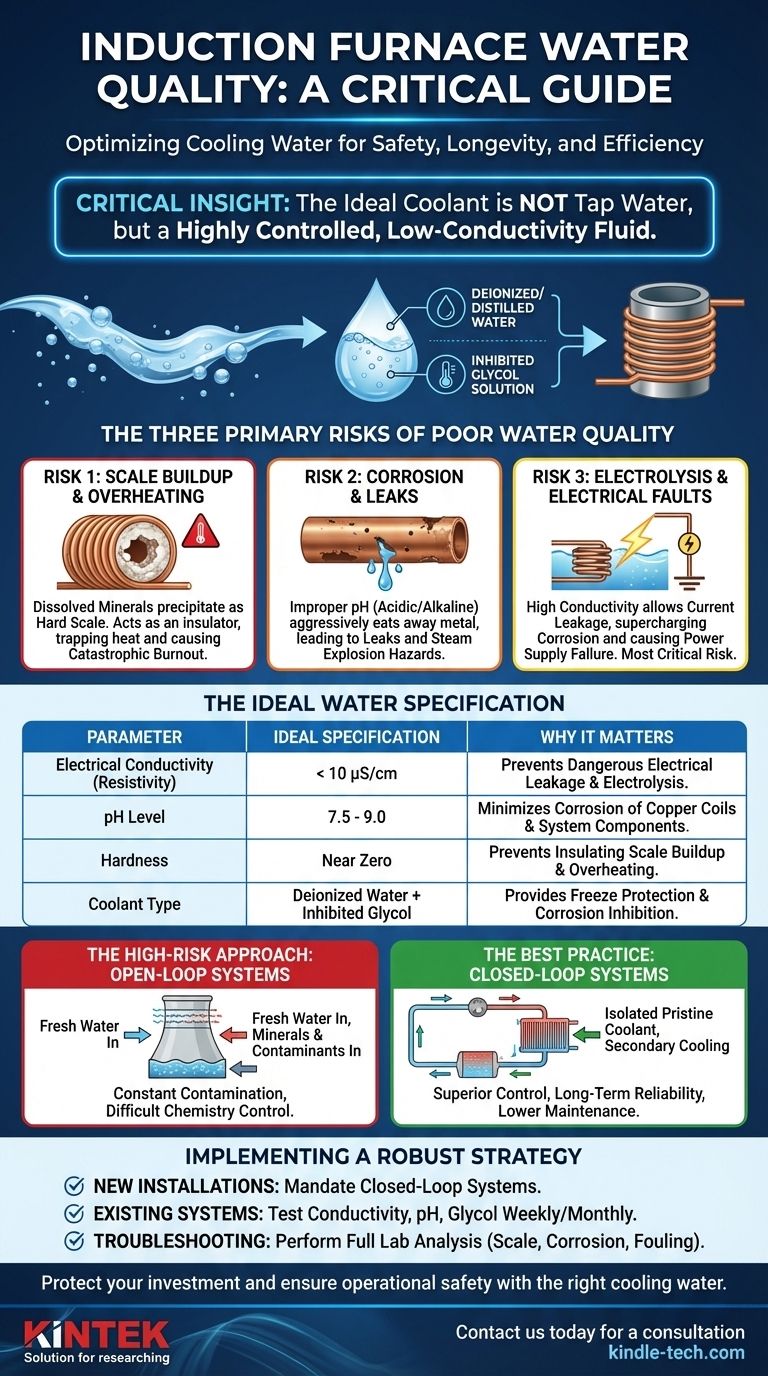

Les trois risques principaux d'une mauvaise qualité de l'eau

Assurer simplement que l'eau circule ne suffit pas. La chimie de l'eau présente trois menaces distinctes pour l'intégrité de votre four.

Risque n°1 : Accumulation de tartre et surchauffe

L'eau non traitée contient des minéraux dissous comme le calcium et le magnésium, ce qui mesure sa « dureté ». Lorsqu'elle est chauffée, ces minéraux précipitent et forment une couche isolante et dure de tartre à l'intérieur de la bobine en cuivre.

Cette couche de tartre agit comme une couverture, empêchant l'eau d'évacuer efficacement la chaleur. La température de la bobine augmente, l'efficacité diminue et le risque de brûlure catastrophique augmente considérablement.

Risque n°2 : Corrosion et fuites

Le niveau de pH de l'eau détermine son acidité ou son alcalinité. Si l'eau est trop acide (pH faible) ou trop alcaline (pH élevé), elle corrodera agressivement la bobine en cuivre et les autres composants métalliques du système.

Cette corrosion amincit les parois de la bobine de l'intérieur vers l'extérieur, conduisant finalement à des fuites de pointe qui peuvent se transformer en une rupture majeure.

Risque n°3 : Électrolyse et défauts électriques

C'est le risque le plus critique et le plus spécifique aux systèmes à induction. La bobine d'induction transporte des milliers d'ampères de courant alternatif. Si l'eau utilisée pour le refroidissement est électriquement conductrice (en raison de minéraux et d'ions dissous), elle fournit un chemin pour que ce courant s'échappe à la terre.

Cette fuite électrique, connue sous le nom d'électrolyse, suralimente la corrosion et ronge rapidement la bobine, provoquant des piqûres profondes et une défaillance prématurée. Une conductivité élevée peut également provoquer des défauts électriques dans l'alimentation électrique.

Définir la spécification d'eau idéale

Pour atténuer ces risques, l'eau de refroidissement doit être traitée comme un diélectrique et un fluide de refroidissement précis. Bien que vous deviez toujours suivre les directives spécifiques du fabricant de votre four, les normes de l'industrie sont claires.

Conductivité électrique (Résistivité)

C'est la spécification primordiale. L'objectif est d'utiliser de l'eau qui est un mauvais conducteur d'électricité. Nous mesurons cela comme conductivité (en microsiemens, μS) ou son inverse, la résistivité (en mégohm-cm).

Le fluide idéal est de l'eau désionisée (DI) ou distillée, dont la quasi-totalité des ions conducteurs a été retirée. Un objectif typique est une conductivité inférieure à 10 μS/cm.

Niveau de pH

Le pH doit être maintenu dans une plage étroite et non corrosive, généralement comprise entre 7,5 et 9,0. L'eau DI pure peut être légèrement acide et corrosive, c'est pourquoi les inhibiteurs sont essentiels.

Dureté et solides dissous

Pour éviter le tartre, la dureté de l'eau doit être pratiquement nulle. L'utilisation d'eau DI ou distillée résout intrinsèquement ce problème, car le processus élimine les minéraux qui causent la dureté.

Additifs : Glycol et inhibiteurs

Un mélange d'eau DI et de propylène ou d'éthylène glycol est la solution standard. Le glycol assure la protection antigel, tandis qu'un ensemble d'inhibiteurs chimiques mélangés à celui-ci sert à tamponner le pH et à passiver les surfaces métalliques pour prévenir la corrosion.

Comprendre les compromis : Conception du système

Le type de système de refroidissement que vous utilisez a le plus grand impact sur votre capacité à maintenir une qualité d'eau adéquate.

L'approche à haut risque : Systèmes à boucle ouverte

Un système à boucle ouverte utilise une tour de refroidissement par évaporation et fait circuler continuellement de l'eau « fraîche ». Bien qu'économique à installer, cette conception est très problématique. Elle introduit constamment des minéraux, de l'oxygène et des contaminants biologiques, ce qui en fait une bataille constante et coûteuse pour contrôler la chimie de l'eau par des traitements chimiques.

La meilleure pratique : Systèmes à boucle fermée

Un système à boucle fermée utilise un circuit scellé d'une solution eau/glycol de haute qualité qui est refroidie par un échangeur de chaleur secondaire (comme un refroidisseur eau-air).

Bien que l'investissement initial soit plus élevé, cette approche isole le liquide de refroidissement vierge de la contamination. Elle offre un contrôle, une sécurité et une fiabilité à long terme bien supérieurs, réduisant considérablement le risque de défaillance et diminuant les coûts de maintenance.

Mise en œuvre d'une stratégie de gestion de l'eau robuste

La gestion proactive de l'eau de refroidissement de votre four est une partie non négociable d'une opération de fusion sûre et rentable.

- Si votre objectif principal est une nouvelle installation : Exigez un système de refroidissement à boucle fermée dès le départ et chargez-le avec le mélange correct d'eau désionisée et de glycol inhibé spécifié par l'OEM du four.

- Si votre objectif principal est de gérer un système existant : Testez immédiatement votre eau pour la conductivité, le pH et la concentration de glycol, et établissez un calendrier de surveillance hebdomadaire ou mensuel pour suivre les tendances et détecter rapidement les écarts.

- Si votre objectif principal est de dépanner des problèmes de refroidissement : Ne vous contentez pas de vérifier les filtres bouchés ou les interrupteurs de débit. Envoyez un échantillon d'eau à un laboratoire pour une analyse complète afin de diagnostiquer la cause profonde, qu'il s'agisse de tartre, de corrosion ou d'encrassement biologique.

En fin de compte, considérer votre eau de refroidissement comme un composant de machine critique — et l'entretenir en conséquence — est le meilleur investissement que vous puissiez faire pour la santé et la sécurité à long terme de votre four.

Tableau récapitulatif :

| Paramètre | Spécification idéale | Pourquoi c'est important |

|---|---|---|

| Conductivité électrique | < 10 μS/cm | Prévient les fuites électriques dangereuses et l'électrolyse. |

| Niveau de pH | 7,5 - 9,0 | Minimise la corrosion des bobines en cuivre et des composants du système. |

| Dureté | Proche de zéro | Prévient l'accumulation de tartre isolant qui provoque la surchauffe. |

| Type de liquide de refroidissement | Eau désionisée + Glycol inhibé | Assure la protection antigel et l'inhibition de la corrosion. |

Protégez votre investissement et assurez la sécurité opérationnelle. La bonne eau de refroidissement est essentielle pour la performance et la longévité de votre four à induction. KINTEK est spécialisé dans les équipements de laboratoire et les consommables, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à choisir le liquide de refroidissement et la stratégie de maintenance appropriés pour votre modèle de four spécifique. Contactez-nous dès aujourd'hui pour une consultation et assurez-vous que vos opérations de fusion se déroulent en toute sécurité et efficacement.

Guide Visuel

Produits associés

- Refroidisseur de piège froid direct pour piège froid sous vide

- Fabricant personnalisé de pièces en PTFE Téflon pour conteneurs en PTFE

- Grand four de graphitisation sous vide vertical en graphite

- Feuille de carbone vitreux RVC pour expériences électrochimiques

- Électrode Électrochimique en Feuille d'Or Électrode en Or

Les gens demandent aussi

- Pourquoi les pièges à froid sont-ils considérés comme un équipement auxiliaire essentiel dans la recherche sur la pyrolyse des plastiques à l'échelle du laboratoire ? | KINTEK

- Quel rôle joue un piège froid de laboratoire dans les expériences de corrosion à haute température ? Maîtriser le contrôle de phase

- Pourquoi est-il nécessaire de configurer des pièges à froid efficaces en distillation membranaire ? Assurer la stabilité du flux et la précision des données

- Quel est le mécanisme d'un piège froid à haute efficacité en pervaporisation ? Optimisez l'efficacité de votre capture de vapeur

- Pourquoi un piège à azote liquide est-il installé à la sortie du réacteur ? Préservation essentielle de l'échantillon et protection du système