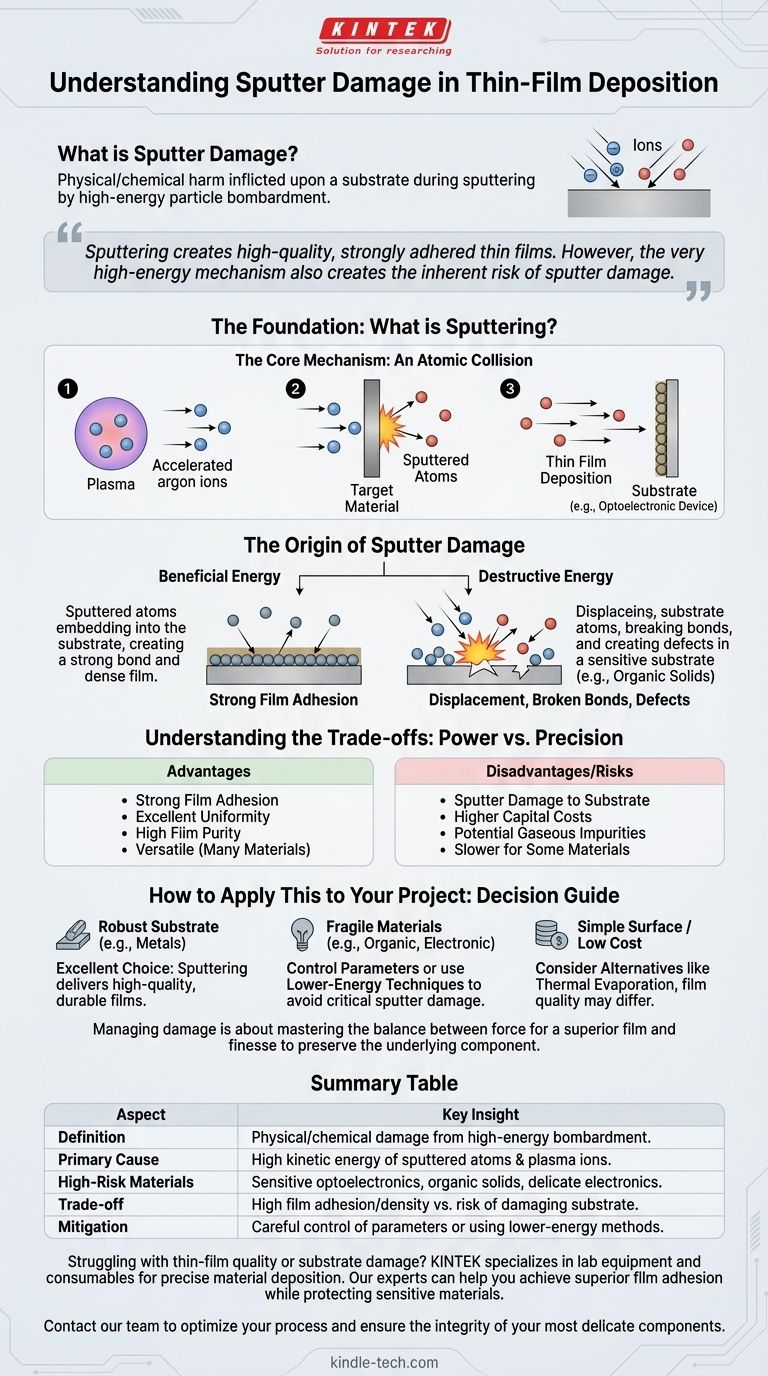

Dans le monde de la science des matériaux avancés, les dommages par pulvérisation désignent les altérations physiques ou chimiques infligées à un substrat pendant le processus de dépôt de couches minces appelé pulvérisation cathodique. Ces dommages sont causés par le bombardement du substrat par des particules hautement énergétiques, une préoccupation courante lors du dépôt de matériaux comme les électrodes transparentes sur des dispositifs optoélectroniques sensibles.

La pulvérisation cathodique est une méthode puissante et polyvalente pour créer des couches minces de haute qualité et fortement adhérentes. Cependant, le mécanisme à très haute énergie qui la rend si efficace est aussi son principal inconvénient, créant le risque inhérent de dommages par pulvérisation sur le matériau sous-jacent.

Qu'est-ce que la pulvérisation cathodique ? Le fondement du processus

Pour comprendre les dommages, vous devez d'abord comprendre le processus. La pulvérisation cathodique est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer des films exceptionnellement minces et uniformes sur une variété de surfaces.

Le mécanisme central : une collision atomique

Le processus commence par la création d'un plasma et l'accélération d'ions d'un gaz inerte (comme l'argon) vers un matériau source, appelé la cible.

Lorsque ces ions de haute énergie frappent la cible, ils transfèrent leur impulsion, délogeant ou "pulvérisant" des atomes du matériau cible.

Ces atomes éjectés voyagent ensuite à travers la chambre à vide et se déposent sur le substrat, construisant progressivement une couche mince avec d'excellentes propriétés.

L'origine des dommages par pulvérisation

La même énergie qui rend la pulvérisation cathodique si efficace pour créer des films denses et bien adhérents est également la source de dommages potentiels.

Le rôle des particules de haute énergie

Les atomes pulvérisés quittent la cible avec une énergie cinétique significative. Cette énergie est bénéfique, car elle aide les atomes à s'incruster légèrement dans la surface du substrat, créant une liaison très forte et une structure de film dense.

Quand l'énergie devient destructrice

Si le substrat est sensible, ce bombardement à haute énergie peut être destructeur. Il peut déplacer des atomes dans le réseau cristallin du substrat, rompre des liaisons chimiques ou altérer les propriétés électroniques du matériau.

C'est particulièrement vrai pour les matériaux comme les solides organiques, qui peuvent facilement se dégrader sous l'effet du bombardement ionique. Pour les composants électroniques délicats, cela peut introduire des défauts qui altèrent ou détruisent la fonction de l'appareil.

Comprendre les compromis : puissance vs. précision

Le choix de la pulvérisation cathodique est une décision basée sur un ensemble clair d'avantages qui doivent être mis en balance avec ses risques inhérents, y compris les dommages par pulvérisation.

Les avantages de la pulvérisation cathodique

La pulvérisation cathodique est largement utilisée dans la production de masse pour de bonnes raisons. Elle offre une forte adhérence du film et une excellente uniformité sur de grandes surfaces.

Le processus offre une grande pureté et densité du film avec peu de défauts comme les trous d'épingle. De manière critique, il peut être utilisé pour déposer pratiquement n'importe quel matériau, y compris des composés et des éléments avec des points de fusion extrêmement élevés qui sont difficiles à manipuler avec d'autres méthodes.

Les inconvénients et les risques

Le principal risque technique est le dommage par pulvérisation au substrat. Le processus peut également être plus lent que les alternatives pour certains matériaux et a tendance à avoir des coûts d'équipement plus élevés.

De plus, comme il fonctionne dans une plage de vide inférieure à celle des techniques comme l'évaporation, il peut y avoir une plus grande tendance à introduire des impuretés gazeuses dans le film ou le substrat.

Comment appliquer cela à votre projet

Votre choix de méthode de dépôt doit correspondre à la sensibilité de votre matériau et à votre objectif final en matière de qualité du film.

- Si votre objectif principal est l'adhérence et la densité du film sur un substrat robuste : La pulvérisation cathodique est un excellent choix en raison des films durables et de haute qualité qu'elle produit.

- Si votre objectif principal est le dépôt sur des matériaux organiques ou électroniques fragiles : Vous devez contrôler soigneusement les paramètres de pulvérisation (par exemple, pression, puissance) ou envisager des techniques à faible énergie pour éviter les dommages critiques par pulvérisation.

- Si votre objectif principal est de revêtir une surface simple et non sensible à moindre coût : Un processus comme l'évaporation thermique pourrait être suffisant, bien que la qualité du film résultant puisse ne pas égaler celle d'un film pulvérisé.

En fin de compte, la gestion des dommages par pulvérisation consiste à maîtriser l'équilibre entre la force nécessaire pour un film supérieur et la finesse requise pour préserver votre composant sous-jacent.

Tableau récapitulatif :

| Aspect | Idée clé |

|---|---|

| Définition | Dommages physiques/chimiques à un substrat causés par le bombardement de particules de haute énergie pendant la pulvérisation cathodique. |

| Cause principale | La haute énergie cinétique des atomes pulvérisés et des ions plasma utilisés dans le processus de dépôt. |

| Matériaux à haut risque | Dispositifs optoélectroniques sensibles, solides organiques et composants électroniques délicats. |

| Compromis | Haute adhérence et densité du film vs. le risque d'endommager le substrat sous-jacent. |

| Atténuation | Contrôle minutieux des paramètres de pulvérisation (pression, puissance) ou utilisation de techniques de dépôt à faible énergie. |

Vous rencontrez des problèmes de qualité de film mince ou de dommages au substrat ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour le dépôt précis de matériaux. Nos experts peuvent vous aider à sélectionner le bon système de pulvérisation cathodique ou une méthode alternative pour obtenir une adhérence de film supérieure tout en protégeant vos matériaux sensibles. Contactez notre équipe dès aujourd'hui pour optimiser votre processus et assurer l'intégrité de vos composants les plus délicats.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Refroidisseur de piège froid direct pour piège froid sous vide

- Fabricant de pièces personnalisées en PTFE Téflon pour pelles de matériaux chimiques en poudre résistants aux acides et aux alcalis

- Pièces céramiques personnalisées en nitrure de bore (BN)

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température