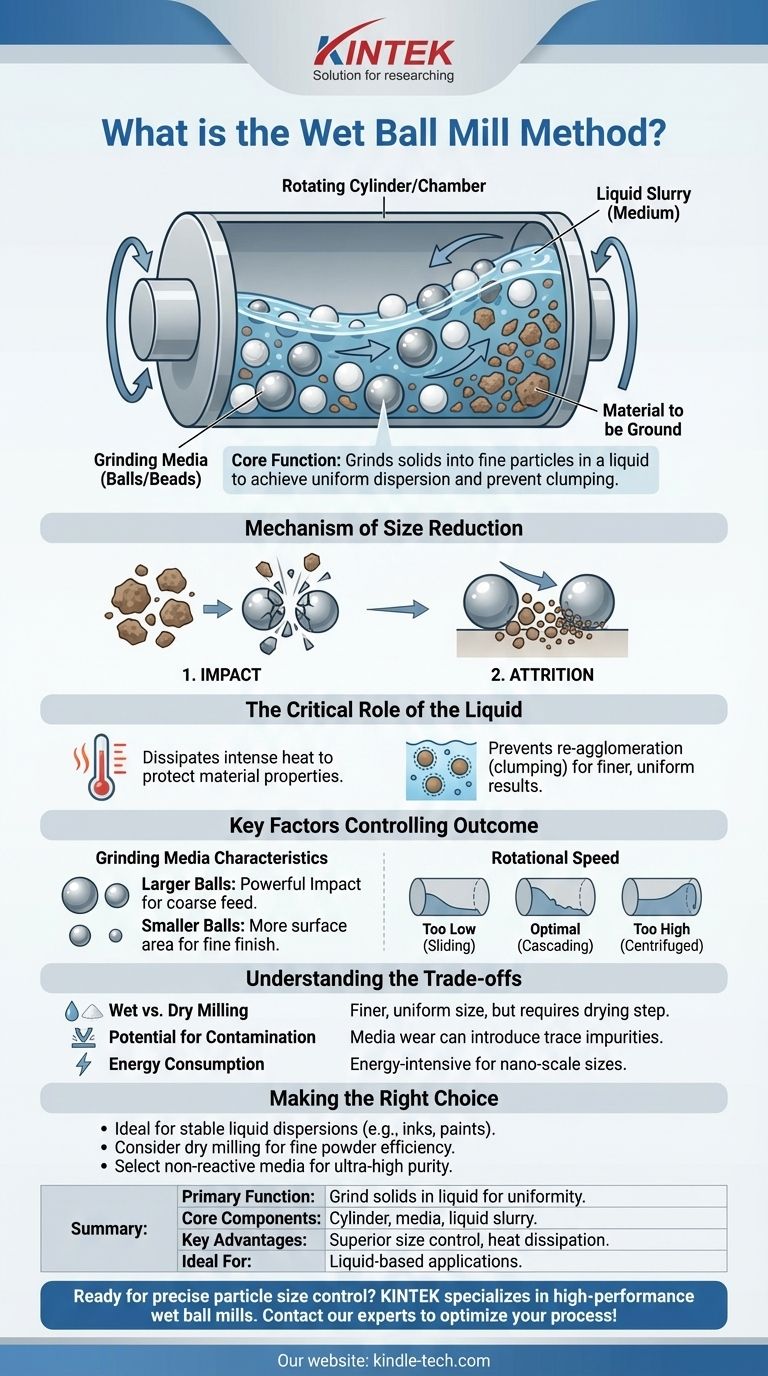

À la base, la méthode du broyeur à boulets humide est un processus mécanique utilisé pour broyer des matériaux solides en particules extrêmement fines au sein d'un milieu liquide. Un cylindre rotatif contenant des médias de broyage durs, tels que des billes en céramique ou en acier, culbute et entre en collision avec le matériau. Cet impact continu et à haute énergie fragmente le matériau par fracturation et attrition répétées.

Le véritable objectif du broyage humide n'est pas seulement de réduire la taille des particules, mais d'obtenir une dispersion très uniforme et stable de particules fines dans un liquide, empêchant l'agglomération et le regroupement courants dans les processus de broyage à sec.

Comment fonctionne le processus du broyeur à boulets humide

L'élégance du broyeur à boulets réside dans son principe simple, mais son efficacité est déterminée par l'interaction précise de ses composants. Comprendre ce mécanisme est essentiel pour contrôler le produit final.

Les composants de base

Un système de broyeur à boulets humide est construit à partir de trois éléments principaux. Le premier est le cylindre creux ou la chambre qui contient l'ensemble du processus.

À l'intérieur de cette chambre se trouvent les médias de broyage — typiquement des billes ou des perles sphériques fabriquées à partir d'un matériau dur comme l'acier, l'oxyde de zirconium ou la céramique.

Enfin, le matériau solide à broyer est mélangé à un liquide pour former une boue (ou suspension). Cette boue est le milieu dans lequel toute l'action de broyage a lieu.

Le mécanisme de réduction de taille

Lorsque le cylindre tourne, il soulève les médias de broyage le long de la paroi intérieure. À un certain point, la gravité l'emporte sur la force centrifuge, et les médias retombent en cascade.

Cette action de culbutage crée deux forces de broyage principales : l'impact et l'attrition. Les collisions à haute énergie (impact) brisent les particules plus grosses, tandis que l'action de frottement et de cisaillement entre les billes (attrition) affine les particules jusqu'à un état plus fin.

Le rôle critique du liquide

Le milieu liquide n'est pas passif. Il sert à dissiper la chaleur intense générée pendant le broyage, ce qui pourrait autrement altérer les propriétés du matériau.

Plus important encore, le liquide entoure chaque particule, empêchant les poudres fines de se ré-agglomérer ou de s'agglutiner. Cela assure une taille de particule finale plus uniforme et plus fine que ce qui est généralement réalisable avec le broyage à sec.

Facteurs clés contrôlant le résultat

La taille et la distribution finales des particules ne sont pas accidentelles. Elles sont le résultat direct de plusieurs variables contrôlables qui doivent être optimisées pour chaque application spécifique.

Caractéristiques des médias de broyage

La taille et le matériau des billes de broyage sont primordiaux. Les billes plus grandes et plus lourdes sont plus efficaces pour décomposer les matériaux d'alimentation grossiers grâce à des impacts puissants.

Les billes plus petites ont plus de surface et créent plus de points de contact, ce qui les rend plus efficaces pour obtenir un produit final très fin une fois que la décomposition initiale est terminée.

Vitesse de rotation

La vitesse de rotation du broyeur doit être soigneusement calibrée. Si la vitesse est trop faible, les billes glisseront simplement dans la chambre, offrant peu d'action de broyage.

Si la vitesse est trop élevée, la force centrifuge épinglera les billes et le matériau contre la paroi du cylindre, arrêtant complètement l'action de culbutage. La vitesse optimale crée une cascade continue et puissante.

Comprendre les compromis

Bien que puissant, la méthode du broyeur à boulets humide n'est pas une solution universelle. Ses avantages s'accompagnent de considérations spécifiques qui doivent être mises en balance avec les objectifs de votre projet.

Broyage humide contre broyage à sec

Le broyage humide produit systématiquement une taille de particule plus fine et plus uniforme. Cependant, il nécessite une étape de séchage ultérieure si le produit final doit être une poudre sèche, ce qui ajoute du temps, de l'énergie et des coûts au processus global.

Potentiel de contamination

L'impact et l'attrition constants peuvent provoquer l'usure des médias de broyage eux-mêmes avec le temps. Cela peut introduire des traces du matériau des médias dans le produit final, un facteur critique pour les applications de haute pureté telles que les produits pharmaceutiques ou l'électronique.

Consommation d'énergie

Le broyage à boulets est un processus énergivore. Atteindre des tailles de particules à l'échelle nanométrique peut nécessiter de longs temps de broyage, entraînant des coûts opérationnels importants qui doivent être pris en compte dans la production.

Faire le bon choix pour votre objectif

Votre décision d'utiliser le broyage humide doit être guidée par les exigences spécifiques de votre produit final.

- Si votre objectif principal est de créer une dispersion liquide stable (par exemple, encres, peintures ou boues) : La méthode du broyeur à boulets humide est le choix idéal pour obtenir des particules fines et non agglomérées en suspension dans un liquide.

- Si votre objectif principal est de produire une poudre sèche fine le plus efficacement possible : Envisagez d'abord le broyage à sec pour éviter la complexité et le coût supplémentaires d'un processus de séchage post-broyage.

- Si votre objectif principal est de maintenir une pureté de produit ultra-élevée : Vous devez sélectionner soigneusement des médias de broyage non réactifs et tenir compte de l'usure potentielle et de la contamination dans la conception de votre processus.

En comprenant ces principes fondamentaux, vous pouvez exploiter efficacement la méthode du broyeur à boulets humide pour obtenir un contrôle précis de la taille des particules pour votre application spécifique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Broyer les matériaux solides en particules fines dans un milieu liquide pour éviter l'agglutination. |

| Composants de base | Cylindre rotatif, médias de broyage (billes/perles) et une boue liquide. |

| Avantages clés | Uniformité supérieure de la taille des particules, dissipation efficace de la chaleur et dispersions stables. |

| Idéal pour | Applications nécessitant des particules fines sous forme liquide (par exemple, encres, peintures, céramiques). |

Prêt à obtenir un contrôle précis de la taille des particules pour les matériaux de votre laboratoire ? KINTEK se spécialise dans les équipements de laboratoire haute performance, y compris les broyeurs à boulets adaptés aux processus de broyage humide. Que vous développiez des encres, des revêtements ou des boues céramiques, nos solutions garantissent des dispersions uniformes et des résultats constants. Contactez nos experts dès aujourd'hui pour optimiser votre processus de broyage !

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Meuleuse planétaire de laboratoire à billes rotatives

- Meuleuse à billes planétaire horizontale de laboratoire

- Meuleuse de laboratoire vibrante à haute énergie, type à double réservoir

- Meuleuse planétaire de laboratoire Meuleuse planétaire

Les gens demandent aussi

- Comment les billes et les bocaux de broyage en acier inoxydable contribuent-ils à l'alliage mécanique ? Optimiser la synthèse de poudres HEA

- Pourquoi le nitrure de silicium ou la zircone sont-ils préférés pour le broyage des précurseurs d'iodo-vanadate-plomb ? Assurer des résultats de haute pureté

- Quel est l'avantage d'utiliser des billes et des pots de broyage en carbure de tungstène (WC) ? Atteindre une efficacité de broyage à haute énergie

- Pourquoi les pots de broyage et les billes de broyage en zircone (ZrO2) sont-ils recommandés pour le traitement des électrolytes sulfurés comme le Li6PS5Cl ?

- Pourquoi est-il nécessaire d'utiliser des bocaux de broyage et des médias de broyage en zircone lors de la préparation de poudres céramiques composites de carbure de silicium (SiC)/alumine renforcée de zircone (ZTA) ?