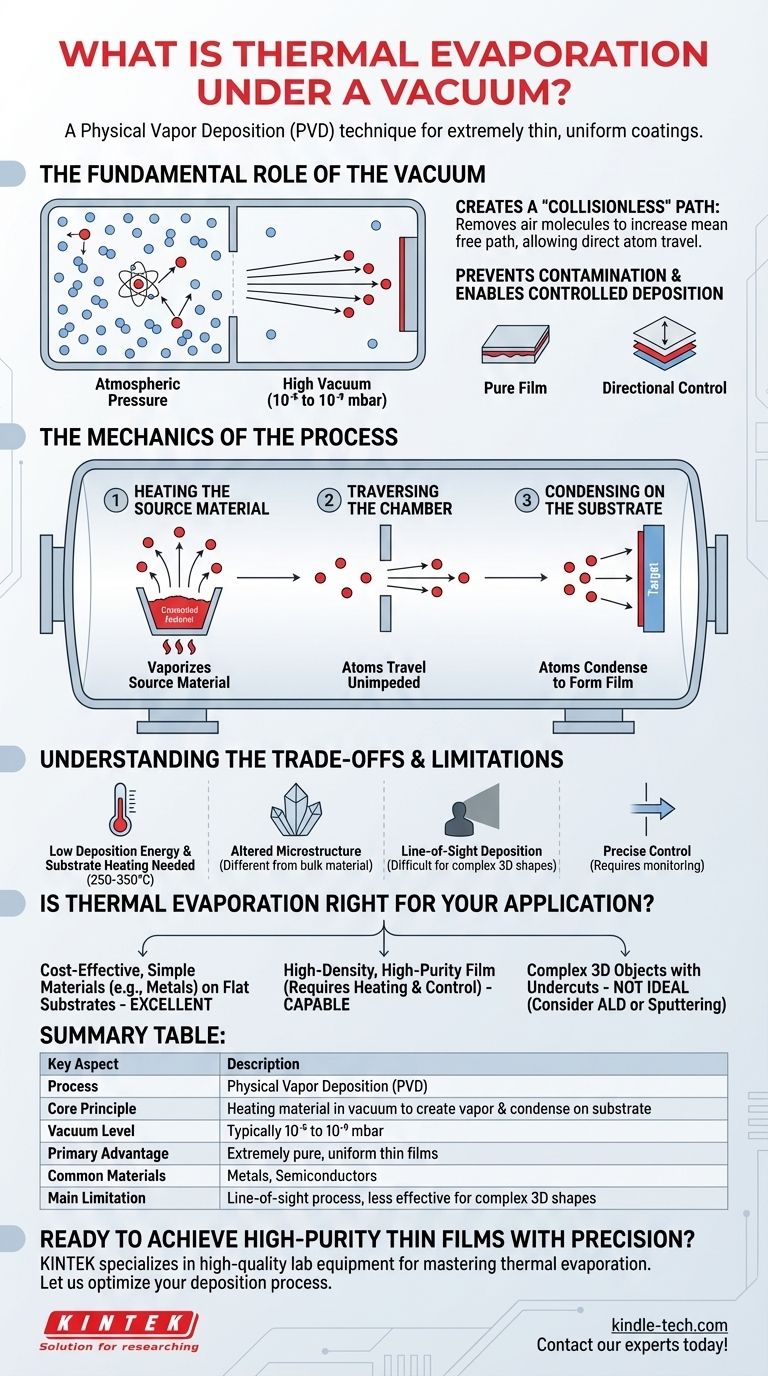

À la base, l'évaporation thermique sous vide est une technique de dépôt physique en phase vapeur (PVD) utilisée pour appliquer un revêtement de matériau extrêmement fin et uniforme sur une surface. Le processus fonctionne en chauffant un matériau source à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il se vaporise. Ces atomes vaporisés traversent ensuite le vide et se condensent sur un objet cible plus froid, appelé substrat, formant ainsi le film désiré.

Le principe central à comprendre est que le vide n'est pas simplement un conteneur ; c'est le facteur habilitant critique. Il crée un environnement ultra-propre et sans collision qui permet aux atomes vaporisés de voyager directement de la source au substrat, ce qui est essentiel pour former un film uniforme de haute qualité.

Le rôle fondamental du vide

Le succès de l'évaporation thermique dépend entièrement de la qualité de l'environnement sous vide. Sans cela, le processus ne parviendrait pas à produire un film mince utilisable.

Créer un chemin "sans collision"

L'objectif principal du vide poussé est d'éliminer pratiquement toutes les molécules d'air et de gaz de la chambre. Cela augmente considérablement le libre parcours moyen — la distance moyenne qu'un atome vaporisé peut parcourir avant d'entrer en collision avec une autre particule.

Dans un vide poussé, le libre parcours moyen est beaucoup plus long que la distance de la source au substrat. Cela garantit que le matériau évaporé se déplace en ligne droite, sans entrave, une condition connue sous le nom de transport sans collision.

Prévenir la contamination et les réactions

L'air atmosphérique contient des gaz réactifs comme l'oxygène et la vapeur d'eau. S'ils étaient présents pendant le dépôt, ils réagiraient immédiatement avec le matériau source chaud et le film nouvellement formé.

Le vide élimine ces contaminants, garantissant que la couche déposée est pure et adhère bien à la surface propre du substrat. Un dépôt dans un vide de mauvaise qualité entraîne un revêtement non uniforme, "flou" et souvent non fonctionnel.

Permettre un dépôt contrôlé

En éliminant les collisions aléatoires et la contamination, le vide permet un processus de dépôt hautement directionnel et contrôlé. Ce contrôle est ce qui rend possible la création de films d'épaisseurs précises, souvent mesurées en nanomètres.

La mécanique du processus

Le processus peut être décomposé en quelques étapes clés, toutes se déroulant dans une chambre à vide poussé fonctionnant généralement entre 10⁻⁵ et 10⁻⁹ mbar.

Chauffage du matériau source

Le matériau de revêtement, tel qu'un métal ou un semi-conducteur, est placé dans un récipient appelé creuset. Ce creuset est ensuite chauffé, généralement en y faisant passer un fort courant électrique, jusqu'à ce que le matériau source atteigne une température où sa tension de vapeur devient significative. À ce stade, les atomes commencent à s'évaporer de sa surface.

Traversée de la chambre

Une fois évaporés, les atomes s'éloignent de la source avec de l'énergie thermique. Grâce au vide, ils se déplacent en ligne droite vers le substrat sans se disperser sur les molécules de gaz résiduelles. Un obturateur mécanique est souvent utilisé pour bloquer ce chemin jusqu'à ce que le taux d'évaporation soit stable et pour l'arrêter une fois l'épaisseur désirée atteinte.

Condensation sur le substrat

Lorsque les atomes vaporisés frappent le substrat plus froid, ils perdent leur énergie et se condensent à nouveau à l'état solide. Cette accumulation lente, atome par atome, est la façon dont le film mince est formé. L'épaisseur est surveillée avec précision en temps réel à l'aide d'outils tels qu'un moniteur de film mince.

Comprendre les compromis et les limitations

Bien que puissante, l'évaporation thermique n'est pas sans défis. Comprendre ses limitations inhérentes est crucial pour une application réussie.

Faible énergie de dépôt

Les atomes arrivent au substrat avec une énergie thermique relativement faible. Cela peut parfois entraîner un film moins dense ou ayant une adhérence plus faible par rapport aux films créés par des processus à plus haute énergie comme la pulvérisation cathodique.

La nécessité du chauffage du substrat

Pour compenser la faible énergie de dépôt, le substrat est souvent chauffé à des températures d'environ 250 °C à 350 °C. Cette énergie supplémentaire permet aux atomes arrivant de se déplacer sur la surface, de trouver des positions idéales et de former une structure de film plus dense et plus stable.

Microstructure altérée

La combinaison d'un dépôt à faible énergie et du chauffage du substrat signifie que la microstructure du film résultant — sa structure cristalline ou granulaire interne — peut être significativement différente de celle du matériau en vrac d'origine. Cela doit être pris en compte lorsque les propriétés mécaniques ou électriques du film sont critiques.

Dépôt en ligne de visée

Parce que les atomes se déplacent en ligne droite, l'évaporation thermique est un processus en ligne de visée. Elle ne peut pas facilement revêtir des formes tridimensionnelles complexes avec des contre-dépouilles ou des surfaces cachées, car ces zones sont masquées de la source.

L'évaporation thermique est-elle adaptée à votre application ?

Le choix d'une technique de dépôt nécessite de faire correspondre les capacités du processus à votre objectif final.

- Si votre objectif principal est un dépôt rentable de matériaux simples : L'évaporation thermique est un excellent choix pour les métaux courants comme l'aluminium, l'or ou le chrome sur des substrats plats, offrant un équilibre entre simplicité et rapidité.

- Si votre objectif principal est un film de haute densité et de haute pureté : Le processus est tout à fait capable, mais vous devez tenir compte de la nécessité du chauffage du substrat et du contrôle du processus pour obtenir les propriétés de film souhaitées.

- Si votre objectif principal est le revêtement d'objets 3D complexes : Une méthode sans ligne de visée comme le dépôt de couches atomiques (ALD) ou certaines configurations de pulvérisation cathodique serait un choix plus approprié.

En fin de compte, comprendre que le vide permet un chemin propre et direct pour les atomes est la clé pour maîtriser l'évaporation thermique et obtenir un film mince fonctionnel de haute qualité.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Technique de dépôt physique en phase vapeur (PVD) |

| Principe fondamental | Chauffer un matériau sous vide pour créer une vapeur qui se condense sur un substrat |

| Niveau de vide | Généralement de 10⁻⁵ à 10⁻⁹ mbar |

| Avantage principal | Crée des couches minces extrêmement pures et uniformes |

| Matériaux courants | Métaux (par exemple, or, aluminium), semi-conducteurs |

| Principale limitation | Processus en ligne de visée, moins efficace pour les formes 3D complexes |

Prêt à obtenir des couches minces de haute pureté avec précision ?

Les principes de l'évaporation thermique sont essentiels pour des applications de revêtement réussies. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires pour maîtriser ce processus. Que vous travailliez dans la recherche sur les semi-conducteurs, l'optique ou la science des matériaux, notre expertise et nos produits fiables vous garantissent les résultats constants que votre travail exige.

Laissez-nous vous aider à optimiser votre processus de dépôt. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir la solution qui vous convient.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

Les gens demandent aussi

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications