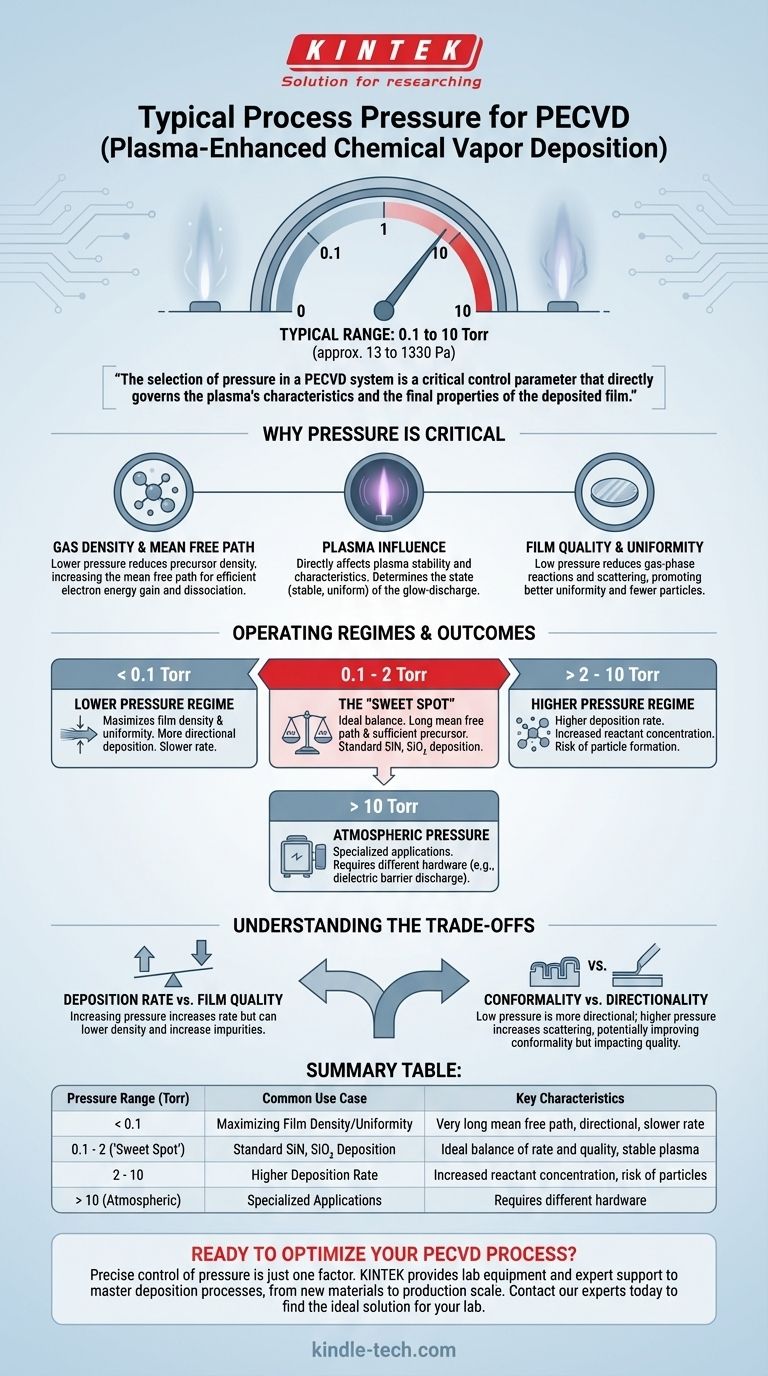

Pour le dépôt chimique en phase vapeur assisté par plasma (PECVD), la pression de processus typique se situe dans une large gamme de 0,1 à 10 Torr (environ 13 à 1330 Pa). Bien que des applications spécifiques puissent repousser ces limites, la plupart des processus PECVD courants pour le dépôt de couches minces fonctionnent confortablement dans cet environnement sous vide à basse pression.

Le choix de la pression dans un système PECVD n'est pas arbitraire ; c'est un paramètre de contrôle critique qui régit directement les caractéristiques du plasma et, par conséquent, les propriétés finales du film déposé, telles que sa densité, son uniformité et sa contrainte.

Pourquoi la pression est un paramètre critique en PECVD

Pour comprendre pourquoi cette plage de pression spécifique est utilisée, nous devons examiner comment elle influence le plasma et les réactions de dépôt. La pression est l'un des principaux leviers dont dispose un ingénieur pour contrôler le résultat du processus.

L'impact sur la densité du gaz et le libre parcours moyen

Au fond, la pression est une mesure du nombre de molécules de gaz dans la chambre du réacteur.

Diminuer la pression réduit la densité des molécules de gaz précurseur. Cela augmente le libre parcours moyen — la distance moyenne qu'un électron peut parcourir avant d'entrer en collision avec une molécule de gaz.

Un libre parcours moyen plus long est crucial. Il permet aux électrons d'accélérer et de gagner une énergie significative grâce au champ de fréquence radio (RF) appliqué avant une collision, conduisant à une dissociation plus efficace des gaz précurseurs en espèces réactives nécessaires au dépôt du film.

L'influence sur le plasma lui-même

La pression affecte directement la stabilité et les caractéristiques du plasma à décharge luminescente.

Dans la plage typique, le plasma peut être maintenu dans un état stable et uniforme. Si la pression est trop élevée, le plasma peut devenir instable, se contracter ou provoquer un arc électrique. Si elle est trop basse, il peut devenir difficile d'allumer et de maintenir le plasma.

L'effet sur la qualité et l'uniformité du film

Une basse pression est essentielle pour obtenir des films de haute qualité. Elle aide à réduire les réactions indésirables en phase gazeuse et la diffusion.

Moins de collisions en phase gazeuse signifie que les espèces réactives sont plus susceptibles de se déplacer directement vers la surface du substrat. Cela favorise une meilleure uniformité du film sur la plaquette et réduit la formation de particules (« poussière ») dans le plasma qui peuvent contaminer le film.

La plage de fonctionnement typique et sa justification

Bien que la plage complète soit assez large, différents régimes à l'intérieur de celle-ci sont utilisés pour obtenir des résultats spécifiques. La grande majorité des processus fonctionnent entre 50 mTorr et 5 Torr.

Le « point idéal » : 0,1 à 2 Torr

De nombreux processus PECVD standard, tels que le dépôt de nitrure de silicium (SiN) ou de dioxyde de silicium (SiO₂), fonctionnent dans cette fenêtre plus étroite.

Cette plage offre un équilibre idéal. Elle est suffisamment basse pour assurer un long libre parcours moyen pour les électrons énergétiques, mais suffisamment élevée pour fournir une concentration suffisante de molécules précurseurs pour un taux de dépôt pratique.

Régimes de pression plus basse (< 0,1 Torr)

Fonctionner à l'extrémité inférieure de la plage de pression est parfois fait pour maximiser la densité et l'uniformité du film.

En minimisant la diffusion en phase gazeuse, le dépôt devient plus directionnel, ce qui peut être bénéfique pour certaines applications. Cependant, cela se fait souvent au prix d'un taux de dépôt considérablement plus lent.

Régimes de pression plus élevée (> 5-10 Torr)

Se diriger vers des pressions plus élevées est moins courant dans le PECVD standard. Cela peut entraîner une diminution du libre parcours moyen, une génération de plasma moins efficace et une probabilité plus élevée de formation de particules en phase gazeuse, ce qui dégrade la qualité du film.

Des techniques spécialisées comme le PECVD à pression atmosphérique existent, mais elles nécessitent un matériel entièrement différent, tel que des sources à décharge à barrière diélectrique, pour fonctionner sans nécessiter de chambre à vide.

Comprendre les compromis

Le choix de la bonne pression implique de mettre en balance des facteurs concurrents. Il n'y a pas de pression « idéale » unique ; cela dépend toujours des objectifs du processus.

Taux de dépôt par rapport à la qualité du film

C'est le compromis fondamental. Augmenter la pression fournit généralement plus de molécules réactives, ce qui peut augmenter le taux de dépôt. Cependant, cela se fait souvent au détriment de la qualité du film, entraînant une densité plus faible, des impuretés plus élevées et une uniformité médiocre.

Conformité par rapport à la directionnalité

À des pressions très faibles, le long libre parcours moyen conduit à un dépôt plus directionnel, de type ligne de mire. Ceci est préjudiciable lorsque l'on essaie de revêtir des structures tridimensionnelles complexes, une propriété connue sous le nom de conformité. L'augmentation de la pression augmente la diffusion, ce qui peut parfois améliorer la conformité, mais cela doit être mis en balance avec les impacts négatifs sur la qualité du film.

Stabilité du processus par rapport au débit

Fonctionner aux extrémités extrêmes du spectre de pression peut mettre à l'épreuve la stabilité du processus. Rechercher un débit maximal avec une pression élevée risque de provoquer un arc électrique du plasma et la génération de particules. Inversement, fonctionner à une pression extrêmement basse peut rendre difficile l'amorçage et le maintien d'un plasma uniforme.

Faire le bon choix pour votre objectif

Votre choix de pression de processus doit être dicté par les propriétés souhaitées de votre film final.

- Si votre objectif principal est la plus haute qualité de film, la densité et l'uniformité : Fonctionnez à l'extrémité inférieure du spectre (par exemple, 0,1 à 1 Torr) pour minimiser la diffusion en phase gazeuse.

- Si votre objectif principal est de maximiser le débit et le taux de dépôt : Expérimentez avec l'extrémité moyenne à supérieure de la plage typique (par exemple, 1 à 5 Torr), mais validez soigneusement que la qualité du film reste conforme à vos spécifications.

- Si votre objectif principal est de revêtir une topographie complexe (conformité) : La pression n'est qu'un facteur, mais vous devrez peut-être fonctionner à une pression légèrement plus élevée pour induire une diffusion, en combinaison avec l'optimisation de la température et des débits de gaz.

En fin de compte, la pression est un paramètre fondamental qui offre un contrôle direct sur l'environnement du plasma et le film résultant.

Tableau récapitulatif :

| Plage de pression (Torr) | Cas d'utilisation courant | Caractéristiques clés |

|---|---|---|

| < 0,1 | Maximiser la densité/uniformité du film | Très long libre parcours moyen, dépôt directionnel, taux plus lent |

| 0,1 - 2 (« Point idéal ») | Dépôt standard de SiN, SiO₂ | Équilibre idéal entre taux et qualité, plasma stable |

| 2 - 10 | Taux de dépôt plus élevé | Concentration accrue de réactifs, risque de formation de particules |

| >10 (Atmosphérique) | Applications spécialisées | Nécessite un matériel différent (par exemple, décharge à barrière diélectrique) |

Prêt à optimiser votre processus PECVD ?

Le contrôle précis de la pression n'est qu'un facteur pour obtenir des couches minces parfaites. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et du support d'experts pour vous aider à maîtriser vos processus de dépôt. Que vous développiez de nouveaux matériaux ou que vous augmentiez la production, notre gamme de systèmes PECVD et de consommables est conçue pour répondre aux exigences rigoureuses des laboratoires modernes.

Discutons des besoins spécifiques de votre application. Contactez nos experts dès aujourd'hui pour trouver la solution idéale pour votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté