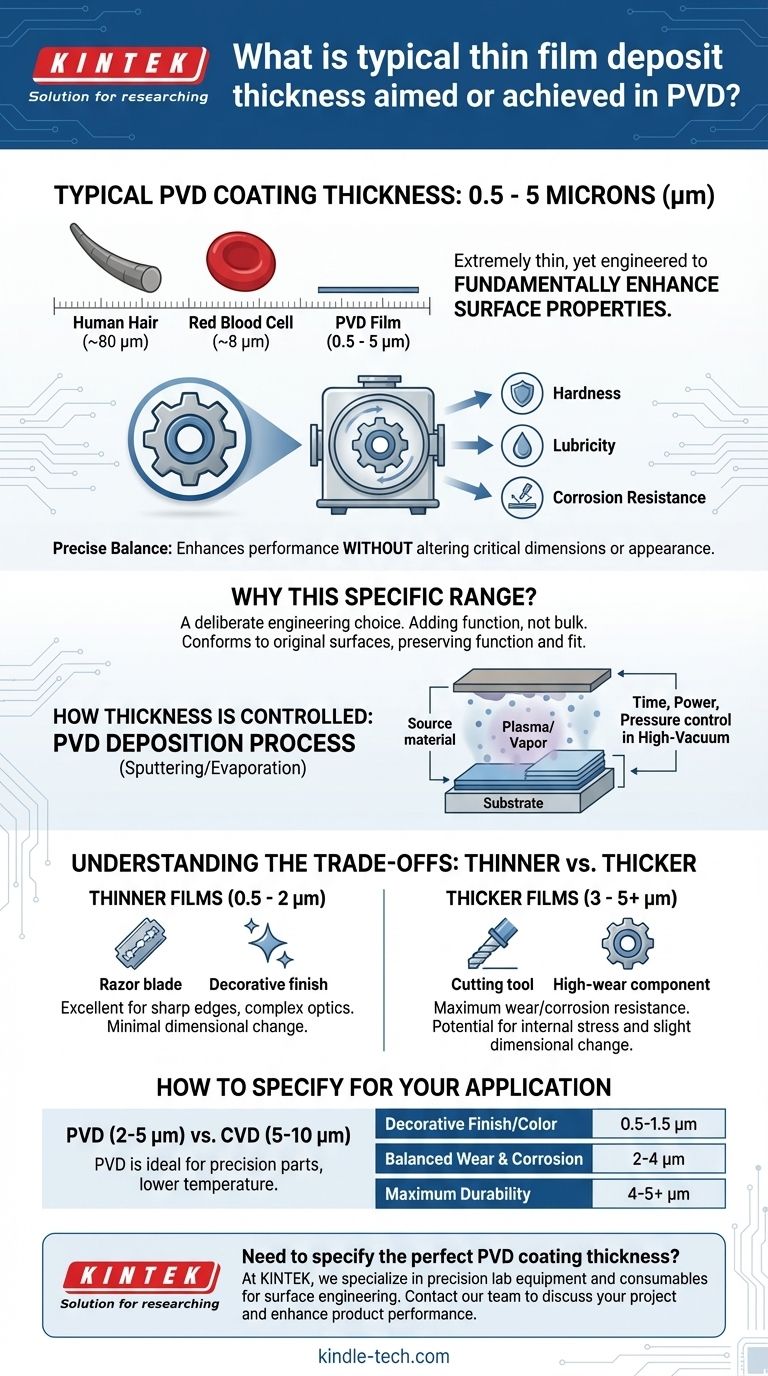

L'épaisseur typique d'un revêtement par dépôt physique en phase vapeur (PVD) se situe entre 0,5 et 5 microns (µm). Ce film extrêmement mince est conçu pour être suffisamment épais pour améliorer fondamentalement les propriétés de surface d'un matériau — telles que la dureté, la lubrification et la résistance à la corrosion — tout en étant suffisamment mince pour éviter de modifier les dimensions critiques ou l'apparence du composant.

L'épaisseur d'un revêtement PVD n'est pas une valeur arbitraire, mais un paramètre de conception critique. Elle représente un équilibre précis : suffisamment épaisse pour fournir les performances souhaitées, mais si mince qu'elle préserve les tolérances d'ingénierie et l'état de surface d'origine de la pièce.

Pourquoi cette plage d'épaisseur spécifique ?

La décision d'utiliser un revêtement dans la gamme du micron ou du sous-micron est un choix d'ingénierie délibéré dicté par les objectifs du processus PVD. Il s'agit d'ajouter de la fonctionnalité sans ajouter de volume.

L'échelle des revêtements PVD

Pour comprendre cette échelle, considérez qu'un cheveu humain mesure environ 80 microns d'épaisseur et qu'un globule rouge mesure environ 8 microns. Un revêtement PVD typique est souvent plus mince qu'un seul globule rouge.

Cette épaisseur minimale est la clé de son utilité. Elle permet aux ingénieurs d'appliquer des revêtements fonctionnels sur des composants de précision sans avoir à redessiner la pièce pour tenir compte du matériau ajouté.

Obtenir des performances sans modifier les dimensions

L'objectif principal du PVD est d'impartir de nouvelles propriétés mécaniques, chimiques ou optiques à la surface d'un substrat.

Quelques microns d'un matériau dur comme le Nitrure de Titane (TiN) ou le Nitrure de Zirconium (ZrN) suffisent pour augmenter considérablement la dureté de surface et la résistance à l'usure.

Étant donné que la couche est si mince, elle épouse la surface d'origine sans arrondir les arêtes vives ni combler les textures cruciales, préservant ainsi la fonction et l'ajustement prévus de la pièce.

Comment l'épaisseur est contrôlée et sélectionnée

L'épaisseur finale d'un revêtement PVD n'est pas un hasard. Elle est méticuleusement contrôlée dans un environnement sous vide poussé pour répondre aux exigences spécifiques de l'application.

Le processus de dépôt

Les méthodes PVD telles que le pulvérisation cathodique (sputtering) ou l'évaporation fonctionnent en transformant un matériau source solide en particules atomiques dans une chambre à vide.

Ces particules voyagent et se déposent sur le substrat, construisant le film couche par couche. L'épaisseur est contrôlée avec précision en gérant les paramètres du processus tels que le temps, la puissance et la pression.

Cibler des propriétés spécifiques

L'épaisseur idéale est choisie en fonction du résultat souhaité. Un revêtement décoratif pourrait n'avoir besoin que d'être épais de 1 micron pour obtenir une couleur et un lustre spécifiques.

En revanche, un outil de coupe soumis à une usure et à une chaleur extrêmes pourrait nécessiter un revêtement plus épais de 4 à 5 microns pour maximiser sa durée de vie opérationnelle.

Comprendre les compromis

Bien que le PVD soit un processus polyvalent, le choix de l'épaisseur implique de mettre en balance des facteurs concurrents. Ce n'est pas toujours le cas où « plus épais est meilleur ».

Films plus minces par rapport à des films plus épais

Les films plus minces (0,5 - 2 µm) sont excellents pour les composants aux arêtes très vives (comme les lames de rasoir) ou aux exigences optiques complexes. Ils ajoutent un changement dimensionnel minimal mais peuvent offrir moins de durabilité dans les environnements à forte usure.

Les films plus épais (3 - 5+ µm) offrent une résistance maximale à l'usure et à la corrosion. Cependant, ils peuvent accumuler des contraintes internes, entraînant potentiellement des problèmes d'adhérence, et peuvent commencer à modifier légèrement les dimensions du composant s'ils ne sont pas appliqués correctement.

PVD par rapport à d'autres processus (comme le CVD)

Il est utile de comparer le PVD au dépôt chimique en phase vapeur (CVD), une autre méthode de revêtement courante.

Les revêtements PVD sont généralement plus minces (2-5 microns) que les revêtements CVD (5-10 microns). La température de processus plus basse et la nature plus mince du PVD le rendent idéal pour les pièces usinées avec précision qui ne peuvent tolérer ni changements dimensionnels ni chaleur élevée.

Limites de la ligne de visée

Le PVD est un processus à « ligne de visée », ce qui signifie que le matériau de revêtement voyage en ligne droite de la source au substrat.

Obtenir une épaisseur parfaitement uniforme sur des pièces tridimensionnelles très complexes peut être un défi et peut nécessiter une rotation sophistiquée des pièces et un outillage dans la chambre de revêtement.

Comment spécifier l'épaisseur pour votre application

Choisir la bonne épaisseur nécessite de définir clairement votre objectif principal. Consultez votre fournisseur de revêtement, mais utilisez ces lignes directrices générales comme point de départ.

- Si votre objectif principal est une finition décorative ou une couleur spécifique : Un revêtement plus mince (par exemple, 0,5 à 1,5 micron) est souvent suffisant et rentable.

- Si votre objectif principal est une résistance équilibrée à l'usure et à la corrosion : Visez le milieu de la plage (par exemple, 2 à 4 microns) pour un profil de performance robuste et polyvalent.

- Si votre objectif principal est une durabilité maximale pour les outils à forte usure : Visez l'extrémité supérieure de la plage typique (par exemple, 4 à 5 microns), mais confirmez l'impact dimensionnel potentiel avec votre fournisseur.

En fin de compte, le choix de la bonne épaisseur de revêtement PVD est une décision d'ingénierie délibérée qui a un impact direct sur les performances et la durée de vie de votre composant.

Tableau récapitulatif :

| Objectif de l'application | Plage d'épaisseur typique | Avantage clé |

|---|---|---|

| Finition décorative / Couleur | 0,5 - 1,5 µm | Rentable, changement dimensionnel minimal |

| Résistance équilibrée à l'usure et à la corrosion | 2 - 4 µm | Performance robuste et polyvalente |

| Durabilité maximale (ex. : outils de coupe) | 4 - 5+ µm | Résistance à l'usure et durée de vie améliorées |

Besoin de spécifier l'épaisseur de revêtement PVD parfaite pour vos composants ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision et les consommables pour l'ingénierie des surfaces. Nos experts peuvent vous aider à sélectionner les paramètres de revêtement idéaux pour obtenir la dureté, la lubrification et la résistance à la corrosion que votre application exige — sans compromettre la précision dimensionnelle.

Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer les performances et la longévité de votre produit.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Bateau d'évaporation en tungstène pour le dépôt de couches minces

Les gens demandent aussi

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Quelle est la différence entre la pulvérisation cathodique et l'évaporation thermique ? Choisissez la bonne méthode PVD pour votre couche mince

- Quelle est la signification de l'évaporation thermique ? Un guide pour le revêtement de couches minces simple et économique.

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés