En bref, les broyeurs à billes peuvent traiter une gamme exceptionnellement large de matériaux. Cela inclut des substances allant des plus tendres et fibreuses aux plus dures et cassantes. Cette technique est couramment utilisée pour broyer des matériaux comme les produits chimiques, les céramiques, le verre, les minéraux et d'autres composés en poudres très fines, en particulier pour les travaux de laboratoire à petite échelle ou pour les matériaux qui résistent aux autres méthodes de broyage.

La décision cruciale dans le broyage à billes n'est pas seulement le matériau que vous pouvez traiter, mais le matériau que vous utilisez pour les pots et les milieux de broyage. Ce choix a un impact direct sur l'efficacité du broyage, le temps de traitement et, surtout, la pureté finale de votre échantillon.

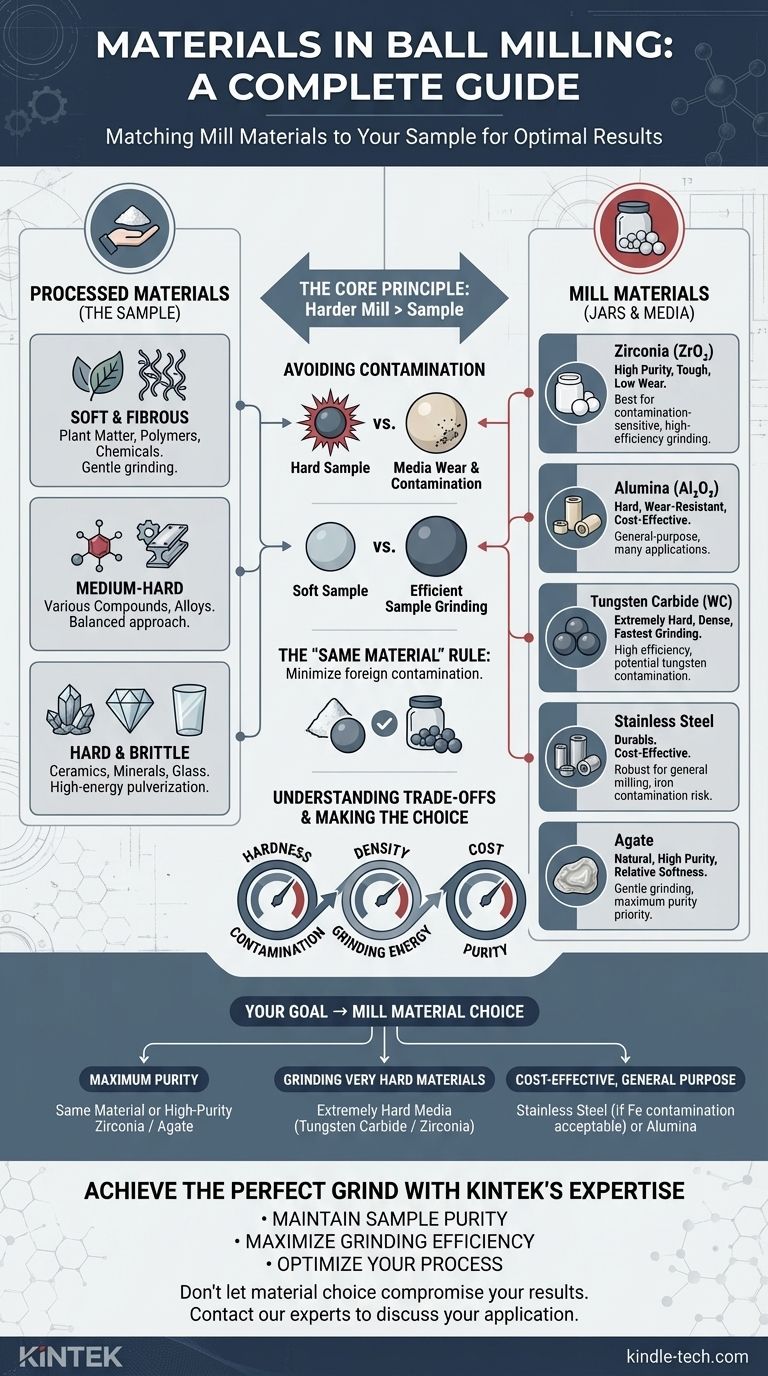

Les deux aspects des matériaux de broyage à billes

Lorsque l'on discute des matériaux dans le broyage à billes, il est essentiel de distinguer entre le matériau traité (l'échantillon) et les matériaux utilisés pour construire le broyeur lui-même (le pot et le milieu de broyage).

Matériaux traités par le broyeur (l'échantillon)

Le broyage à billes est une technique de réduction de taille très polyvalente. Elle repose sur des impacts à haute énergie des milieux de broyage pour pulvériser un échantillon.

Grâce à ce mécanisme, elle fonctionne aussi bien sur des matériaux aux propriétés très différentes, notamment :

- Durs et cassants : Céramiques, minéraux, verre et oxydes métalliques.

- Tendres et fibreux : Matières végétales, polymères et certains produits chimiques.

- Dureté moyenne : Une vaste gamme de composés chimiques et d'alliages.

L'objectif est généralement de réduire ces matériaux en une poudre fine et homogène avec une taille de particule contrôlée.

Matériaux utilisés pour le broyeur (pots et milieux)

Le "broyeur" se compose d'un pot de broyage (le récipient) et du milieu de broyage (généralement des billes) placé à l'intérieur avec l'échantillon. Le pot et le milieu sont généralement fabriqués dans le même matériau pour éviter la contamination croisée.

Les matériaux courants pour les pots et les milieux comprennent :

- Alumine (Al₂O₃) : Une céramique dure et résistante à l'usure qui constitue un bon choix économique pour de nombreuses applications.

- Zircone (ZrO₂) : Plus dure et plus dense que l'alumine, offrant une efficacité de broyage plus élevée. Elle est très résistante et très peu sujette à l'usure, ce qui la rend idéale pour les applications sensibles à la contamination.

- Carbure de tungstène (WC) : Un matériau extrêmement dur et dense. Il offre le broyage le plus rapide et le plus efficace, mais il est aussi le plus cher et peut introduire une contamination par le tungstène.

- Acier inoxydable : Une option durable et économique, idéale pour les applications où la contamination métallique (fer/chrome) n'est pas un problème.

- Agate : Une forme naturelle et pure de quartz. Elle est relativement tendre et convient mieux au broyage doux de matériaux plus tendres où le maintien de la plus haute pureté est la priorité absolue.

Le principe fondamental : éviter la contamination et l'usure

Le choix d'un matériau pour le pot et le milieu est régi par un principe simple : le broyeur doit être plus dur que l'échantillon. Cela minimise l'usure des composants du broyeur et, surtout, empêche la contamination du matériau broyé.

Adapter la dureté du broyeur à l'échantillon

Pour broyer efficacement un matériau, l'énergie d'impact des billes doit être suffisante pour fracturer les particules de l'échantillon. Si l'échantillon est plus dur que le milieu de broyage, les billes s'useront au lieu de l'échantillon.

Cela serait non seulement inefficace, mais introduirait également une contamination significative du milieu usé dans votre produit final.

La règle du "même matériau"

Dans un scénario idéal, vous broyeriez un matériau en utilisant un pot et un milieu fabriqués exactement dans le même matériau. Par exemple, vous broyeriez de la poudre d'alumine de haute pureté dans un pot en alumine avec des billes d'alumine.

De cette façon, toutes les particules minuscules qui s'usent du pot ou des billes sont chimiquement identiques à l'échantillon lui-même, ce qui représente une "auto-contamination" et préserve la pureté du matériau.

Comprendre les compromis

Le choix d'un matériau pour votre pot et votre milieu de broyage implique d'équilibrer la performance, la pureté et le coût.

Dureté vs. Contamination

Bien qu'un matériau très dur comme le carbure de tungstène permette un broyage rapide, il peut introduire une contamination élémentaire spécifique (tungstène, cobalt) s'il s'use. Un matériau plus tendre comme l'agate ne présente aucun risque de contamination métallique mais ne peut pas être utilisé pour broyer des échantillons durs.

Densité vs. Énergie de broyage

Les milieux plus denses (comme le carbure de tungstène) transfèrent plus d'énergie cinétique lors de l'impact, ce qui conduit à un broyage plus rapide et plus efficace. Les milieux plus légers (comme l'agate ou même certains polymères) sont utilisés pour le broyage à "basse énergie" où l'objectif est une homogénéisation douce plutôt qu'une réduction de taille agressive.

Coût vs. Pureté

L'acier inoxydable est un choix robuste et économique, mais il ne convient pas aux applications de haute pureté. La zircone de haute pureté offre un excellent équilibre entre dureté, ténacité et faible contamination, mais son coût est nettement plus élevé.

Faire le bon choix pour votre objectif

Votre choix de matériau pour le pot et le milieu dépend entièrement de votre échantillon et du résultat souhaité.

- Si votre objectif principal est une pureté maximale : Choisissez un matériau de pot et de milieu identique à votre échantillon, ou un matériau très inerte comme la zircone de haute pureté ou l'agate pour les échantillons plus tendres.

- Si votre objectif principal est le broyage de matériaux très durs : Sélectionnez un milieu extrêmement dur comme le carbure de tungstène ou la zircone, en acceptant le coût associé et le potentiel de contamination à l'état de traces.

- Si votre objectif principal est un broyage polyvalent et économique : L'acier inoxydable est une option robuste et abordable, à condition qu'une légère contamination par le fer soit acceptable pour votre application.

En adaptant les composants du broyeur aux propriétés de votre échantillon, vous pouvez contrôler le processus et garantir l'intégrité de vos résultats.

Tableau récapitulatif :

| Matériau | Caractéristiques clés | Meilleure utilisation |

|---|---|---|

| Zircone (ZrO₂) | Haute dureté, ténacité, faible usure | Broyage de haute pureté, sensible à la contamination |

| Alumine (Al₂O₃) | Dure, résistante à l'usure, économique | Broyage polyvalent de divers matériaux |

| Carbure de tungstène (WC) | Extrêmement dur, dense, haute efficacité | Broyage de matériaux très durs où la vitesse est critique |

| Acier inoxydable | Durable, économique | Applications où la contamination par le fer est acceptable |

| Agate | Très pure, relativement tendre | Broyage doux de matériaux tendres nécessitant une pureté maximale |

Obtenez le broyage parfait pour votre matériau spécifique grâce à l'expertise de KINTEK.

Choisir le mauvais milieu de broyage peut entraîner une contamination de l'échantillon, un traitement inefficace et une perte de temps. KINTEK est spécialisé dans les broyeurs à billes de laboratoire et les consommables, offrant une gamme complète de pots et de milieux de broyage de haute pureté – de la zircone et l'alumine au carbure de tungstène – pour répondre précisément aux besoins de votre application.

Nous aidons les chercheurs et les professionnels de laboratoire comme vous à :

- Maintenir la pureté des échantillons : Sélectionnez des milieux qui préviennent la contamination.

- Maximiser l'efficacité du broyage : Obtenez la bonne dureté et densité pour des résultats plus rapides et plus efficaces.

- Optimiser votre processus : Bénéficiez de nos conseils techniques pour choisir la configuration idéale.

Ne laissez pas le choix du matériau compromettre vos résultats. Contactez nos experts dès aujourd'hui pour discuter de votre application et trouver la solution de broyage à billes parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Meuleuse planétaire de laboratoire Meuleuse planétaire

- Broyeur hybride de laboratoire pour tissus

- Instrument de tamisage électromagnétique tridimensionnel

- Pulvérisateur ultrafin vibrant refroidi par eau à basse température avec écran tactile

- Outils de coupe professionnels pour diaphragme en tissu de papier carbone, feuille de cuivre, aluminium et plus encore

Les gens demandent aussi

- Pourquoi les broyeurs planétaires à haute intensité sont-ils préférés pour réduire la cristallinité de la lignocellulose ?

- Quel est le rôle d'un broyeur à billes planétaire dans l'évaluation des performances de traitement de l'hydrochar de Miscanthus ?

- Quelle est la fonction principale d'un broyeur planétaire à billes à haute énergie ? Synthèse d'électrolytes solides à base de sulfures

- Quelle est la différence entre un broyeur à boulets et un broyeur planétaire ? Choisissez le bon outil de broyage pour votre laboratoire

- Quelle est la fonction d'un broyeur planétaire à billes à haute énergie dans la synthèse de formes de déchets céramiques d'iodure-vanadate-plomb ?