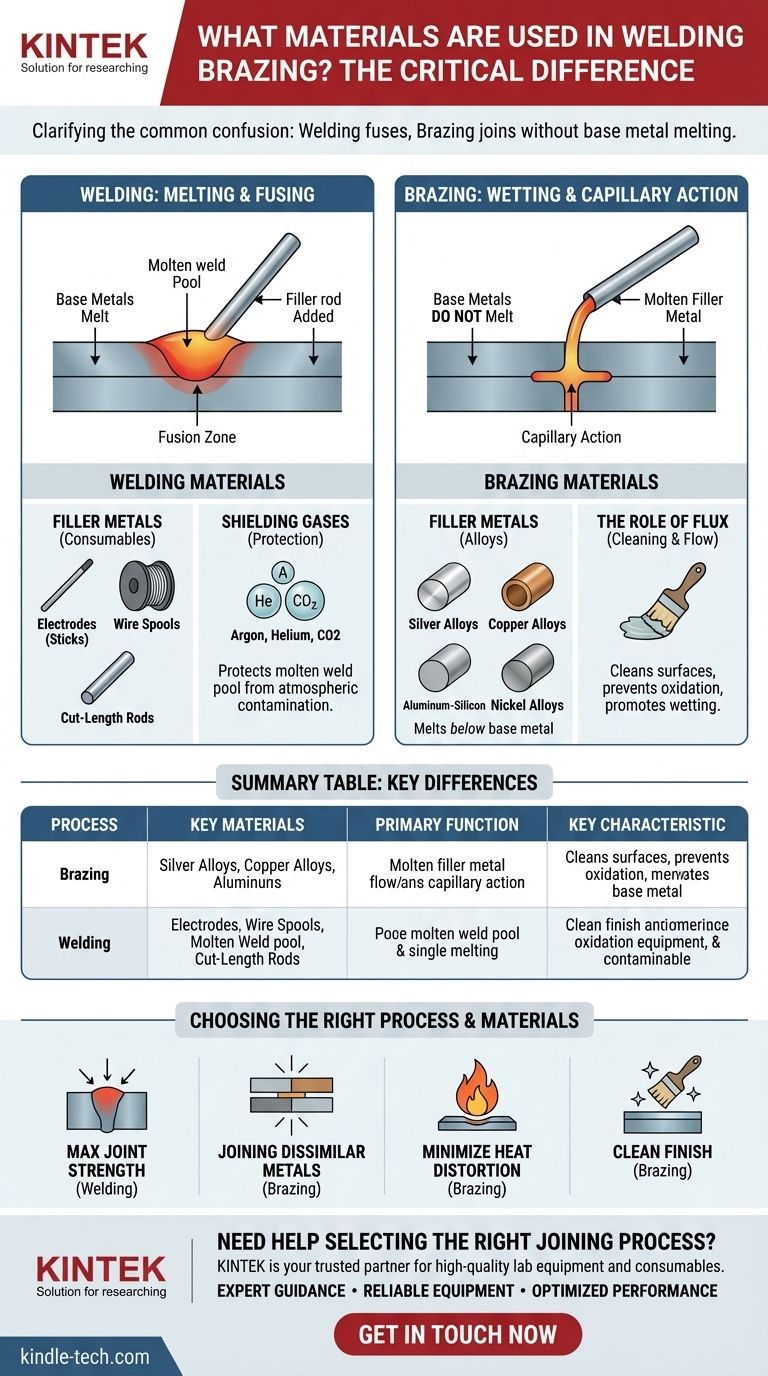

Bien que le terme « soudobrasage » ne soit pas standard, il met en lumière une confusion fréquente entre deux procédés d'assemblage de métaux distincts mais liés : le soudage et le brasage. La différence fondamentale réside dans les matériaux utilisés et la manière dont ils interagissent avec les pièces à assembler. Le brasage utilise un métal d'apport qui fond à une température inférieure à celle des métaux de base, les joignant comme une colle haute résistance, tandis que le soudage fait fondre les métaux de base eux-mêmes pour les fusionner, souvent avec un apport compatible.

La distinction la plus critique est la suivante : dans le brasage, le métal de base ne fond pas, seul le métal d'apport fond. Dans le soudage, le procédé est conçu pour faire fondre et fusionner les bords des métaux de base, créant une seule pièce continue. Cette différence fondamentale dicte le choix de tous les matériaux impliqués, des apports aux fondants et aux gaz de protection.

La différence fondamentale : Fusion contre Mouillage

Comprendre les matériaux commence par la compréhension du mécanisme central de chaque procédé. Ils atteignent le même objectif — joindre des métaux — de manière fondamentalement différente.

Comment fonctionne le soudage

Le soudage assemble les matériaux en faisant fondre les pièces à joindre au niveau du joint. Un bain de fusion est formé à partir des métaux de base, qui refroidit pour former une liaison solide et fusionnée.

Souvent, un matériau d'apport est ajouté à ce bain de fusion pour augmenter la résistance ou combler les vides. Le principe clé est que l'apport doit être métallurgiquement compatible avec les métaux de base, car ils se mélangent tous à l'état liquide.

Comment fonctionne le brasage

Le brasage assemble les métaux à l'aide d'un métal d'apport dont le point de fusion est inférieur à celui des métaux de base assemblés (spécifiquement, supérieur à 450 °C ou 842 °F). Les métaux de base sont chauffés, mais ils ne fondent jamais.

L'apport de brasage fondu s'écoule entre les surfaces étroitement ajustées du joint par un processus appelé action capillaire. Il fonctionne comme un adhésif métallique, créant une liaison métallurgique lors du refroidissement sans modifier les métaux de base.

Matériaux utilisés dans le brasage

Le brasage repose sur deux matériaux clés fonctionnant en synergie : un métal d'apport et un fondant.

Métaux d'apport pour le brasage

Les métaux d'apport pour le brasage sont des alliages conçus avec des températures de fusion et des caractéristiques d'écoulement spécifiques. Les familles courantes comprennent :

- Alliages d'argent : Utilisés pour joindre la plupart des métaux ferreux et non ferreux, à l'exception de l'aluminium et du magnésium. Ils offrent une grande résistance et ductilité.

- Alliages de cuivre et cuivre-phosphore : Principalement utilisés pour braser le cuivre, le laiton et le bronze. Le phosphore agit comme un agent de flux lors du brasage du cuivre sur du cuivre, éliminant le besoin d'un fondant séparé.

- Alliages aluminium-silicium : Utilisés spécifiquement pour braser les alliages d'aluminium. Leur température de fusion est juste en dessous de celle des métaux de base en aluminium.

- Alliages de nickel : Choisis pour les applications à haute température et pour joindre les aciers inoxydables ou les alliages résistants à la chaleur, offrant une résistance supérieure et une résistance à la corrosion.

Le rôle du fondant

Le fondant est un composé chimique appliqué sur le joint avant le chauffage. Son objectif est de nettoyer les surfaces, de les protéger de l'oxydation pendant le chauffage et d'aider le métal d'apport fondu à « mouiller » et à s'écouler en douceur sur les métaux de base. C'est un matériau essentiel pour un brasage réussi.

Matériaux utilisés dans le soudage

Les matériaux de soudage, souvent appelés consommables, comprennent les métaux d'apport et, dans de nombreux procédés, les gaz de protection.

Matériaux d'apport pour le soudage

La règle principale en soudage est que le matériau d'apport doit être compatible avec le métal de base. On soude l'acier avec une baguette d'apport en acier et l'aluminium avec un fil d'apport en aluminium.

- Électrodes (Baguettes) : Utilisées en soudage à l'arc avec électrode enrobée (SMAW), ce sont des baguettes métalliques revêtues de fondant. Le fondant brûle pour créer un gaz de protection et forme un laitier sur le cordon de soudure fini pour le protéger pendant qu'il refroidit.

- Bobines de fil : Utilisées en soudage MIG (GMAW) et fourré (FCAW). Une machine alimente ce fil en continu dans le bain de fusion. Certains fils sont pleins et nécessitent un gaz de protection séparé, tandis que d'autres ont un cœur en fondant.

- Tiges coupées : Utilisées en soudage TIG (GTAW). Ce sont des baguettes d'apport nues que le soudeur plonge manuellement dans le bain de fusion.

Gaz de protection

En soudage MIG et TIG, le gaz de protection est un matériau essentiel acheminé par la torche de soudage. Son unique objectif est de protéger le bain de fusion de l'oxygène, de l'azote et de la vapeur d'eau présents dans l'atmosphère, qui contamineraient et affaibliraient autrement la soudure.

Les gaz de protection courants comprennent l'Argon, l'Hélium, le Dioxyde de Carbone (CO2), ou divers mélanges de ces gaz, sélectionnés en fonction du métal soudé et des performances souhaitées.

Comprendre les compromis

Le choix entre ces procédés est une question de compromis d'ingénierie directement liés aux matériaux et à leur comportement.

Résistance du joint et température

Le soudage fusionne les métaux de base, créant généralement un joint aussi résistant ou plus résistant que le matériau d'origine et capable de supporter des températures très élevées. La résistance et la limite de température d'un joint brasé sont déterminées par le métal d'apport, qui est intrinsèquement plus faible et a un point de fusion inférieur à celui du métal de base.

Impact sur les métaux de base

La chaleur intense et localisée du soudage crée une Zone Affectée Thermiquement (ZAT), qui peut modifier les propriétés mécaniques, telles que la dureté et la ductilité, du métal de base entourant la soudure. Le brasage utilise des températures beaucoup plus basses, répartissant la chaleur de manière plus large et minimisant la distorsion thermique ou les dommages aux métaux de base.

Assemblage de métaux dissemblables

Le brasage excelle dans l'assemblage de métaux dissemblables (par exemple, cuivre sur acier). Étant donné que les métaux de base ne fondent pas, il suffit de trouver un métal d'apport métallurgiquement compatible avec les deux. Le soudage de métaux dissemblables est extrêmement difficile et souvent impossible en raison des points de fusion, des chimies et des taux de dilatation incompatibles.

Complexité du procédé et finition

Les joints brasés sont souvent plus propres, plus précis, et nécessitent peu ou pas de meulage ou de finition après le procédé. Le soudage peut produire des projections et un cordon plus rugueux qui nécessite souvent un nettoyage pour des raisons esthétiques ou fonctionnelles.

Comment choisir le bon procédé

L'objectif de votre projet déterminera le procédé et les matériaux appropriés.

- Si votre objectif principal est une résistance maximale du joint et des performances à haute température : Choisissez le soudage, en vous assurant que le matériau d'apport est compatible avec votre métal de base.

- Si votre objectif principal est d'assembler des métaux dissemblables ou de minimiser la distorsion thermique : Choisissez le brasage, en sélectionnant un métal d'apport avec la température d'écoulement et la résistance appropriées pour votre application.

- Si votre objectif principal est d'assembler des composants minces, délicats ou sensibles à la chaleur : L'apport de chaleur plus faible du brasage en fait le choix le plus sûr et le plus contrôlable.

- Si votre objectif principal est une apparence nette et finie avec un minimum de post-traitement : Le brasage fournit souvent un joint plus soigné prêt à l'emploi juste après refroidissement.

Comprendre la fonction de ces matériaux vous permet de sélectionner le procédé qui garantit l'intégrité, la résistance et la performance de votre composant final.

Tableau récapitulatif :

| Procédé | Matériaux clés | Fonction principale | Caractéristique clé |

|---|---|---|---|

| Brasage | Métal d'apport (ex. : Alliages d'argent, de cuivre), Fondant | Assemble les métaux par action capillaire sans faire fondre les métaux de base. | Les métaux de base ne fondent pas ; température du procédé plus basse. |

| Soudage | Métal d'apport (ex. : Électrodes, Fil), Gaz de protection (ex. : Argon) | Fusionne les métaux de base en les faisant fondre ensemble. | Les métaux de base fondent ; crée une Zone Affectée Thermiquement (ZAT). |

Besoin d'aide pour sélectionner le bon procédé d'assemblage et les bons matériaux ?

Choisir entre le brasage et le soudage est essentiel pour la résistance, la durabilité et les performances de votre projet. Les bons matériaux et équipements font toute la différence.

KINTEK est votre partenaire de confiance pour tous vos besoins d'assemblage de métaux. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris les systèmes de chauffage précis essentiels au brasage et les équipements de test de matériaux pour valider vos soudures.

Laissez-nous vous aider à obtenir des résultats supérieurs :

- Conseils d'experts : Obtenez des conseils sur la sélection des bons métaux d'apport, fondants et procédés pour vos matériaux et applications spécifiques.

- Équipement fiable : Accédez aux outils dont vous avez besoin pour des joints constants et de haute qualité.

- Performance optimisée : Assurez l'intégrité et la longévité de vos composants.

Contactez nos experts dès aujourd'hui pour une consultation et découvrez comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Moules de presse cylindriques Assemble Lab

- Presse à moule polygonale pour laboratoire

- Moule de Presse à Billes pour Laboratoire

- Moule de presse de laboratoire carré Assemble pour applications de laboratoire

- Moule de pression bidirectionnel carré pour usage en laboratoire

Les gens demandent aussi

- Quelle est la fonction des moules de pressage lors de la préparation des composites SiCf/Ti-43Al-9V ? Atteindre la précision structurelle

- Quel rôle joue une matrice en acier inoxydable à haute résistance dans le moulage des batteries au sulfure ? Clé pour les électrolytes à haute densité

- Pourquoi une presse hydraulique de laboratoire et des moules de précision sont-ils nécessaires pour presser les corps verts de phase MAX ? - Guide d'expert

- Quelles sont les fonctions d'un moule de pastillage cylindrique et d'une presse hydraulique dans les céramiques LATP ? Créer des pastilles de haute densité

- Quel rôle jouent les moules de pression à haute température dans la fabrication de SiCp/Al ? Amélioration de la densification et de l'uniformité thermique