Pour résister aux températures élevées, les principaux candidats sont un groupe connu sous le nom de métaux réfractaires et de superalliages spécialisés. Des métaux comme le Tungstène (W) ont le point de fusion le plus élevé de tous les métaux, à 3 422 °C (6 192 °F), ce qui en fait un champion de la résistance à la chaleur pure. Cependant, pour les applications pratiques dans des environnements oxydants comme un moteur à réaction, les superalliages à base de nickel tels que l'Inconel sont souvent supérieurs en raison de leur combinaison de résistance et de résistance à la corrosion à des températures extrêmes.

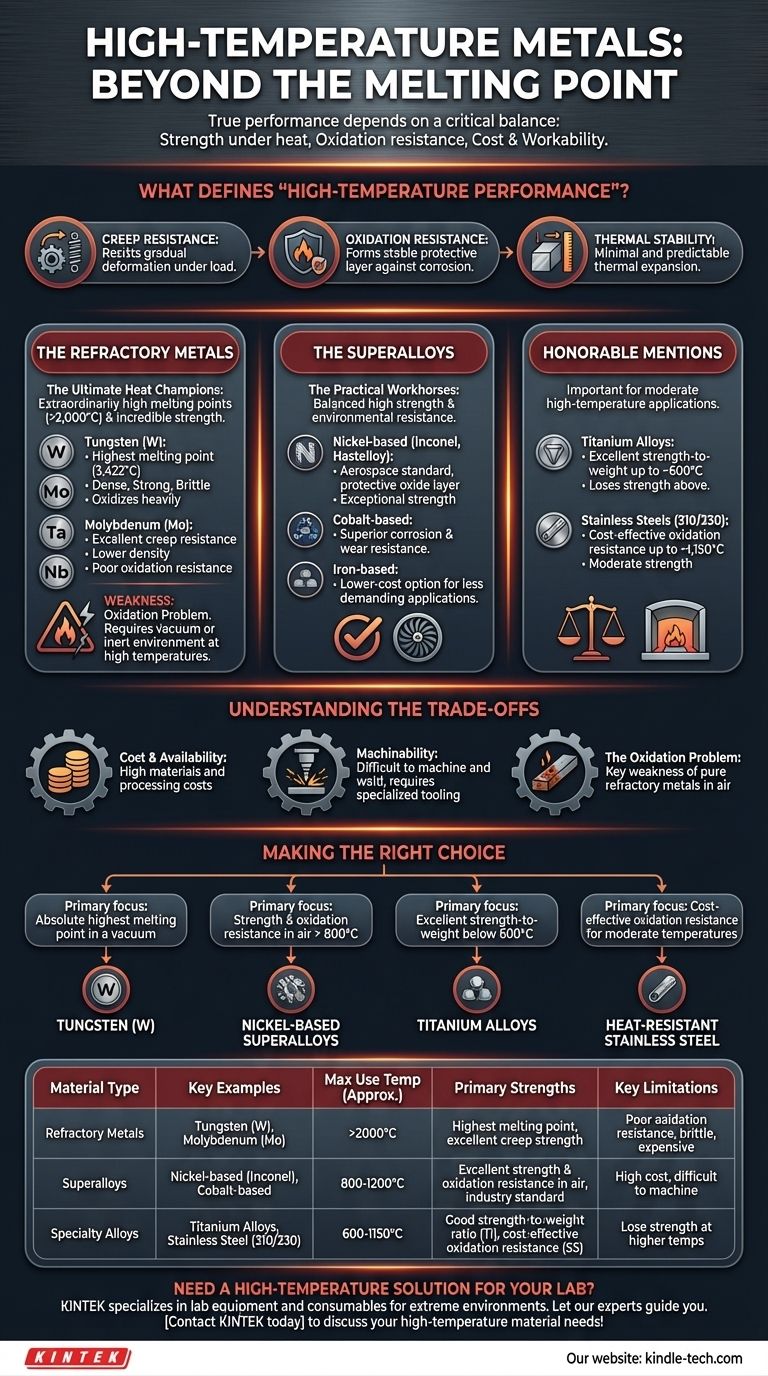

Le meilleur métal "haute température" n'est rarement pas celui qui a le point de fusion le plus élevé. La performance réelle dépend d'un équilibre critique entre la résistance d'un matériau sous la chaleur (résistance au fluage), sa capacité à résister à l'oxydation, et son coût global et sa maniabilité pour l'application spécifique.

Qu'est-ce qui définit la "performance à haute température" ?

Se contenter de regarder un tableau des points de fusion est trompeur. L'utilité d'un métal à haute température est un problème d'ingénierie à multiples facettes. Deux matériaux avec des points de fusion similaires peuvent avoir des performances radicalement différentes dans un environnement réel.

Au-delà du point de fusion : la résistance sous la chaleur

Un métal commence à perdre son intégrité structurelle et sa rigidité bien avant de fondre. Cette déformation progressive sous une charge constante à des températures élevées est connue sous le nom de fluage.

Les excellents matériaux pour hautes températures doivent résister au fluage pour maintenir leur forme et leur résistance lorsqu'ils sont chauds. C'est un facteur critique dans des applications comme les aubes de turbine ou les composants de four.

Le rôle critique de la résistance à l'oxydation

La plupart des environnements pratiques à haute température impliquent de l'oxygène. À haute température, de nombreux métaux se corroderont ou s'oxyderont rapidement, brûlant efficacement et perdant de la masse.

Les meilleurs matériaux, comme les superalliages, forment une couche d'oxyde stable et passive à leur surface. Cette couche agit comme une barrière, protégeant le métal sous-jacent d'une attaque et d'une dégradation supplémentaires.

Dilatation thermique et stabilité

Tous les matériaux se dilatent lorsqu'ils sont chauffés. Un matériau avec un coefficient de dilatation thermique (CTE) élevé changera considérablement de taille, ce qui peut provoquer des contraintes et des défaillances dans les pièces assemblées.

Une dilatation thermique prévisible et minimale est une propriété souhaitable pour les composants qui doivent maintenir des tolérances serrées sur une large plage de températures.

Un regard plus approfondi sur les métaux pour hautes températures

Les ingénieurs classent les métaux pour hautes températures en plusieurs groupes clés, chacun avec un profil distinct de forces et de faiblesses.

Les métaux réfractaires : les champions ultimes de la chaleur

Les métaux réfractaires sont définis par leurs points de fusion extraordinairement élevés (au-dessus de 2 000 °C ou 3 632 °F) et leur incroyable résistance à la température.

- Tungstène (W) : Possède le point de fusion le plus élevé de tous les métaux. Il est extrêmement dense et résistant mais est cassant à température ambiante et s'oxyde fortement à l'air à haute température.

- Molybdène (Mo) : Plus facile à travailler et moins dense que le tungstène, il offre néanmoins une superbe résistance au fluage. Comme le tungstène, il a une très faible résistance à l'oxydation.

- Tantale (Ta) : Très ductile et résistant à la corrosion (à des températures plus basses), mais nécessite toujours une protection contre l'oxydation aux températures les plus élevées.

- Niobium (Nb) : Le moins dense des métaux réfractaires, ce qui le rend utile en aérospatiale. Il est souvent allié pour créer des superalliages.

Les superalliages : les bêtes de somme pratiques

Les superalliages sont le choix privilégié pour les applications exigeantes qui nécessitent à la fois une haute résistance et une résistance environnementale. Leurs performances proviennent d'un alliage complexe et d'une structure cristalline spécialisée.

- Superalliages à base de nickel (par exemple, Inconel, Hastelloy) : Le type le plus courant. Ils sont l'épine dorsale de l'industrie aérospatiale, utilisés pour les aubes de turbine et les systèmes d'échappement en raison de leur capacité exceptionnelle à former une couche d'oxyde protectrice tout en conservant leur résistance.

- Superalliages à base de cobalt : Offrent une résistance supérieure à la corrosion et à l'usure à température par rapport à certains alliages de nickel, mais sont généralement plus chers.

- Superalliages à base de fer : Essentiellement une évolution de l'acier inoxydable, ils constituent une option de superalliage moins coûteuse pour les applications moins exigeantes où les performances des alliages de nickel ou de cobalt ne sont pas requises.

Mentions honorables : Titane et Acier inoxydable

Bien qu'ils ne soient pas de la même catégorie que les métaux réfractaires ou les superalliages, ces matériaux courants ont d'importantes applications à haute température.

- Alliages de titane : Sont exceptionnellement résistants pour leur poids jusqu'à environ 600 °C (1 100 °F). Au-delà de cette température, ils commencent à perdre de la résistance et à souffrir d'oxydation.

- Aciers inoxydables : Certaines nuances, comme le 310 ou le 330, sont conçues pour un service modéré à haute température (jusqu'à ~1 150 °C ou 2 100 °F) où la haute résistance n'est pas la principale préoccupation. Ils constituent un choix économique pour les revêtements de four, les échangeurs de chaleur et les composants d'échappement.

Comprendre les compromis

Le choix d'un métal pour haute température est toujours un exercice de gestion des compromis. Le matériau idéal existe rarement.

Coût et disponibilité

Les métaux réfractaires et les superalliages sont des ordres de grandeur plus chers que les métaux conventionnels comme l'acier ou l'aluminium. Les matières premières sont rares, et les processus pour les affiner et les allier sont complexes et énergivores.

Usinabilité et fabrication

Ces matériaux sont notoirement difficiles à usiner et à souder. Ils sont résistants, durcissent rapidement à l'écrouissage et nécessitent des outils, des liquides de refroidissement et des vitesses de traitement spécialisés et plus lents, ce qui augmente considérablement les coûts de fabrication.

Le problème de l'oxydation

C'est la principale faiblesse des métaux réfractaires purs. Malgré leurs points de fusion incroyables, des métaux comme le tungstène et le molybdène seront détruits par l'oxydation à l'air libre à haute température. Ils sont donc limités aux applications sous vide ou dans un environnement gazeux inerte (non réactif) à moins d'avoir un revêtement protecteur.

Faire le bon choix pour votre application

Votre sélection finale doit être guidée par votre objectif principal et votre environnement d'exploitation.

- Si votre objectif principal est le point de fusion le plus élevé absolu sous vide : Le tungstène est le choix incontesté, mais vous devez concevoir en tenant compte de sa fragilité et de son extrême densité.

- Si votre objectif principal est la résistance et la résistance à l'oxydation à l'air au-dessus de 800 °C (1 500 °F) : Les superalliages à base de nickel comme la famille Inconel sont la norme industrielle éprouvée.

- Si votre objectif principal est un excellent rapport résistance/poids en dessous de 600 °C (1 100 °F) : Les alliages de titane offrent des performances que les métaux plus légers ne peuvent égaler.

- Si votre objectif principal est une résistance à l'oxydation économique pour des températures modérées : Les nuances d'acier inoxydable résistantes à la chaleur sont votre point de départ le plus pratique.

En fin de compte, la sélection du bon matériau est un processus qui consiste à faire correspondre les propriétés uniques du métal aux exigences spécifiques de votre environnement et de votre budget.

Tableau récapitulatif :

| Type de matériau | Exemples clés | Température d'utilisation max (approx.) | Principaux atouts | Principales limites |

|---|---|---|---|---|

| Métaux réfractaires | Tungstène (W), Molybdène (Mo) | >2000°C | Point de fusion le plus élevé, excellente résistance au fluage | Faible résistance à l'oxydation, cassant, coûteux |

| Superalliages | À base de nickel (Inconel), à base de cobalt | 800-1200°C | Excellente résistance et résistance à l'oxydation à l'air, norme industrielle | Coût élevé, difficile à usiner |

| Alliages spéciaux | Alliages de titane, acier inoxydable (310/330) | 600-1150°C | Bon rapport résistance/poids (Ti), résistance à l'oxydation économique (SS) | Perdent de la résistance à des températures plus élevées |

Besoin d'une solution haute température pour votre laboratoire ?

Le choix du bon métal est essentiel pour la performance et la sécurité de vos processus à haute température, que ce soit pour les composants de four, les réacteurs ou les outils spécialisés.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables conçus pour les environnements extrêmes. Nous pouvons vous aider à vous procurer ou à concevoir avec les matériaux haute température optimaux pour votre application spécifique, en équilibrant performance, durabilité et budget.

Laissez nos experts vous guider vers la bonne solution. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en matériaux haute température !

Guide Visuel

Produits associés

- Vis en céramique d'alumine de haute qualité pour la céramique fine avancée d'ingénierie avec résistance aux hautes températures et isolation

- Supports personnalisés en PTFE pour la laboratoire et le traitement des semi-conducteurs

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Feuille de zinc de haute pureté pour applications de laboratoire de batteries

Les gens demandent aussi

- Comment mesurer le taux de fusion ? Techniques pour une analyse précise des matériaux

- Quelle fonction remplissent les sels spécifiques dans la synthèse MS3 ? Optimiser la production de phases MAX rentable

- Quelle est l'épaisseur de la pulvérisation magnétron pour le revêtement ? Obtenez des films minces précis et fonctionnels

- Comment maintenir une température constante dans un laboratoire ? Maîtriser le contrôle thermique précis pour des résultats fiables

- Quel est le principe de l'évaporateur à couche mince raclée ? Préserver et purifier les composés sensibles à la chaleur

- Quels sont les inconvénients du four à arc électrique ? Coûts élevés, demande en énergie et défis opérationnels

- Pourquoi ma pompe à vide est-elle si bruyante ? Diagnostic des bruits de gargouillement, de grincement et de cliquetis

- Qu'est-ce que le pulvérisation cathodique métallique ? Un guide pour le dépôt de couches minces de haute qualité