Lorsque les températures élevées sont un risque, la solution n'est pas un processus de brasage différent, mais un matériau de brasage différent. Le brasage à basse température est réalisé en utilisant des métaux d'apport avec des points de fusion plus bas, le plus souvent des alliages à forte teneur en argent (Ag). Ces alliages, souvent appelés "soudure à l'argent", vous permettent de créer des joints solides et permanents tout en minimisant la distorsion thermique et les dommages aux matériaux de base.

La clé du brasage à basse température est de choisir un métal d'apport avec un point de fusion plus bas, généralement un alliage à base d'argent. Ce choix a un impact direct sur les propriétés du joint, le coût et le niveau de préparation requis pour une liaison réussie.

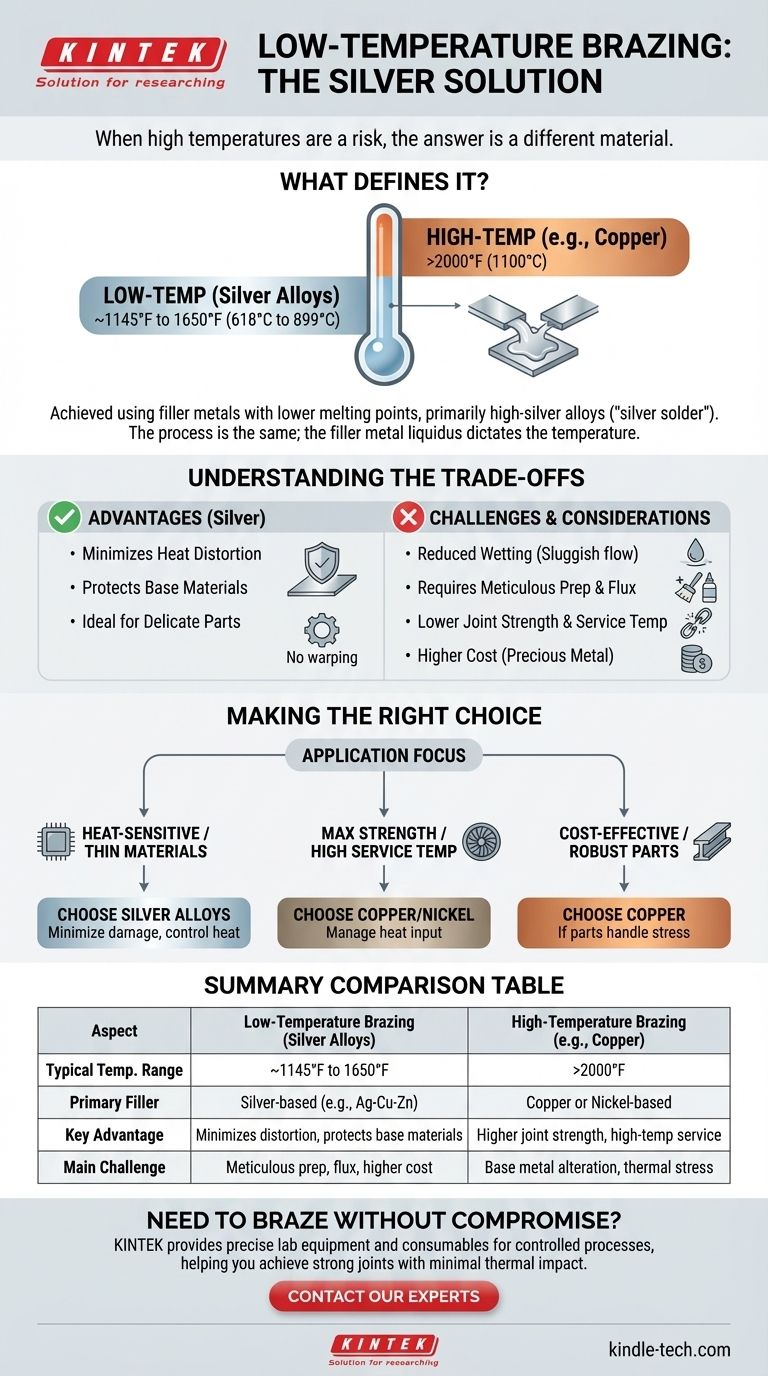

Qu'est-ce qui définit le brasage "à basse température" ?

La distinction entre le brasage à haute et à basse température réside presque entièrement dans l'alliage de métal d'apport utilisé. Le processus fondamental de chauffage de deux métaux parents et d'attraction d'un matériau d'apport fondu entre eux par action capillaire reste le même.

Le rôle central du métal d'apport

Le brasage, par définition, se produit au-dessus de 450°C (840°F). La "basse température" est un terme relatif dans ce contexte, faisant référence aux processus situés à l'extrémité inférieure de ce spectre. La température du processus est dictée par la température de liquidus (entièrement fondu) de l'alliage d'apport choisi.

Alliages d'argent : la norme de l'industrie

Les métaux d'apport contenant de l'argent sont le choix principal pour abaisser les températures de brasage. Ces alliages, souvent combinés avec du cuivre, du zinc et parfois du cadmium ou de l'étain, peuvent avoir des températures de liquidus allant d'environ 618°C (1145°F) à 899°C (1650°F).

Contraste avec le brasage à haute température

Ceci contraste fortement avec le brasage à haute température, qui utilise souvent des alliages à base de cuivre ou de nickel. Par exemple, le brasage de l'acier avec un matériau d'apport en cuivre pur nécessite des températures dépassant 1100°C (2000°F), ce qui peut altérer considérablement les propriétés du métal de base.

Comprendre les compromis et les défis

Choisir une approche à basse température est une décision stratégique qui s'accompagne d'un ensemble distinct d'avantages et d'inconvénients. Ce n'est pas une méthode universellement supérieure.

Réactivité et mouillabilité réduites

À des températures plus basses, l'alliage de brasage fondu est naturellement plus visqueux et moins réactif chimiquement avec le métal de base. Cette action de "mouillage" réduite signifie que la propreté de la surface et l'utilisation d'un flux approprié sont absolument essentielles pour que le matériau d'apport s'écoule correctement et forme une liaison solide.

Résistance du joint et température de service

Les matériaux d'apport à point de fusion plus bas créent généralement des joints avec une résistance finale inférieure à celle de leurs homologues à haute température. De plus, la température maximale que le joint fini peut supporter en service sera proportionnellement plus basse.

Le facteur coût de l'argent

L'argent est un métal précieux, ce qui rend ces alliages d'apport considérablement plus chers que les matériaux d'apport courants en cuivre ou en bronze. Pour la production à grande échelle, cette différence de coût peut être un facteur majeur dans le processus de prise de décision.

Risque d'endommagement des matériaux sensibles

Bien que l'objectif soit de protéger les métaux de base, une technique inappropriée peut toujours causer des dommages. Il est crucial d'utiliser une source de chaleur contrôlée et de chauffer le joint uniformément pour éviter la surchauffe et la déformation des sections minces ou l'annulation d'un traitement thermique antérieur.

Faire le bon choix pour votre application

La sélection de la bonne température de brasage est un équilibre calculé entre la protection de vos matériaux et l'obtention des performances de joint requises.

- Si votre objectif principal est d'assembler des matériaux sensibles à la chaleur ou minces : Un alliage de brasage à base d'argent est votre meilleure option pour minimiser la zone affectée par la chaleur et prévenir les dommages.

- Si votre objectif principal est une résistance maximale du joint à des températures de service élevées : Vous devrez utiliser des métaux d'apport à base de cuivre ou de nickel à plus haute température et développer un processus pour gérer l'apport de chaleur.

- Si votre objectif principal est la rentabilité sur des pièces robustes (comme l'acier épais) : Le brasage au cuivre à haute température est souvent le choix le plus économique et le plus solide, à condition que les composants puissent supporter les contraintes thermiques.

En fin de compte, la compréhension des limites de votre matériau et des exigences de performance de votre joint vous guidera vers la bonne température de brasage.

Tableau récapitulatif :

| Aspect | Brasage à basse température (alliages d'argent) | Brasage à haute température (par exemple, cuivre) |

|---|---|---|

| Plage de température typique | ~618°C à 899°C (1145°F à 1650°F) | >1100°C (2000°F) |

| Métal d'apport principal | Alliages à base d'argent (par exemple, Ag-Cu-Zn) | Alliages à base de cuivre ou de nickel |

| Avantage clé | Minimise la distorsion thermique, protège les matériaux de base | Résistance du joint plus élevée, convient pour un service à haute température |

| Défi principal | Nécessite une préparation de surface méticuleuse et un flux ; coût des matériaux plus élevé | Risque d'altération des propriétés du métal de base ; contrainte thermique plus élevée |

Besoin de braser des composants sensibles à la chaleur sans compromis ?

KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux processus de brasage contrôlés. Que vous travailliez avec des instruments délicats, des assemblages à parois minces ou des matériaux sujets à la déformation thermique, nos solutions vous aident à obtenir des joints solides et fiables avec un impact thermique minimal.

Laissez-nous vous aider à sélectionner les bons matériaux et équipements pour votre application de brasage à basse température.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et garantir des résultats optimaux pour votre laboratoire ou votre environnement de production.

Guide Visuel

Produits associés

- Matériau de polissage d'électrodes pour expériences électrochimiques

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Composite céramique de nitrure de bore (BN) conducteur pour applications avancées

- Machine de tamisage vibrant de laboratoire Tamis vibrant à claquement

- Bateau d'évaporation pour matière organique

Les gens demandent aussi

- Pourquoi un système de polissage électrolytique et des électrolytes spécifiques sont-ils nécessaires pour l'Inconel 625 ? Analyse d'expert

- Quel est le processus étape par étape pour polir, tester et nettoyer une électrode ? Un guide professionnel pour des résultats de précision

- Quelles sont les deux méthodes qui peuvent être utilisées pour prévenir la corrosion d'un métal ? Protection par barrière vs. Protection sacrificielle expliquée

- Quel est le but de la poudre de polissage à l'alumine dans le prétraitement du GCE ? Maîtriser la préparation de surface pour l'électrochimie

- Quelle est l'importance du polissage électrolytique et des cellules électrolytiques dans la préparation d'échantillons FeCrAl ? Révéler les structures réelles.