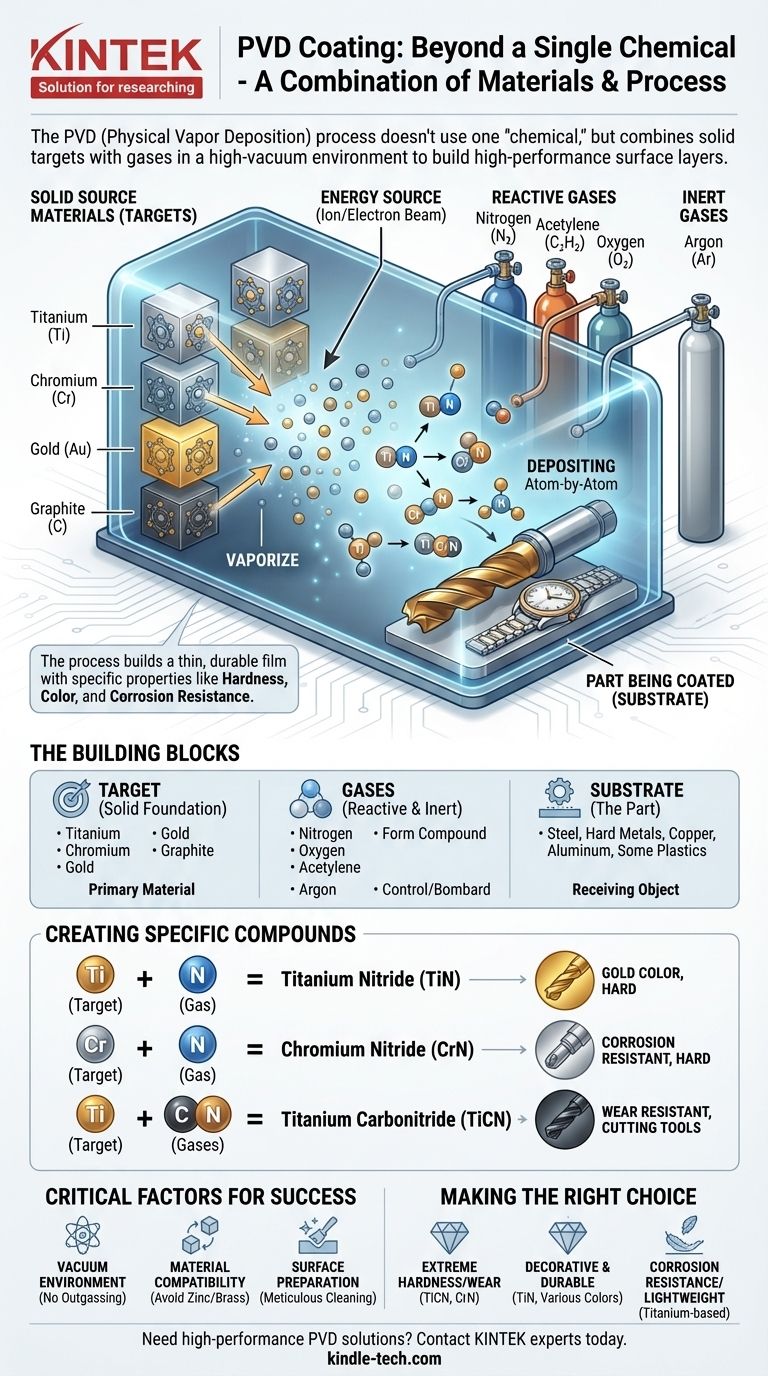

Dans le revêtement PVD, il n'y a pas de "produit chimique" unique utilisé. Au lieu de cela, le processus combine des matériaux sources solides, appelés cibles, avec des gaz réactifs spécifiques dans un environnement de vide poussé. Les cibles solides courantes comprennent des métaux comme le Titane (Ti), le Chrome (Cr) et l'Or (Au), tandis que des gaz réactifs comme l'Azote (N₂) et l'Acétylène (C₂H₂) sont utilisés pour former le composé de revêtement final sur la surface de la pièce.

Le principe fondamental du PVD ne consiste pas à appliquer un produit chimique liquide, mais à construire une nouvelle couche de surface haute performance. Ceci est réalisé en vaporisant un métal solide et en le faisant réagir avec un gaz pour déposer un film mince et durable avec des propriétés spécifiques comme la dureté, la couleur et la résistance à la corrosion.

Les éléments constitutifs d'un revêtement PVD

Le dépôt physique en phase vapeur est un processus de fabrication de matériaux, et non une simple application. Il nécessite trois composants clés : la cible, le gaz et le substrat.

Le matériau source solide (la "cible")

La base de tout revêtement PVD est la cible, un bloc solide du matériau primaire que vous souhaitez déposer.

Cette cible est placée à l'intérieur d'une chambre à vide et bombardée d'énergie (telle que des ions ou un faisceau d'électrons) pour la convertir d'un solide en une vapeur.

Les matériaux cibles courants comprennent le Titane, le Chrome, l'Or, et même des non-métaux comme le Graphite (une source de carbone).

Gaz réactifs et inertes

Des gaz sont introduits dans la chambre à vide pour créer le composé de revêtement final et contrôler l'environnement.

Les gaz réactifs se combinent avec le matériau cible vaporisé pour former de nouveaux composés. C'est ce qui détermine de nombreuses propriétés finales du revêtement. Les exemples clés incluent l'Azote, l'Oxygène et les gaz sources de carbone comme l'Acétylène.

Les gaz inertes, le plus souvent l'Argon, sont utilisés pour créer un environnement stable et non réactif et sont également utilisés pour bombarder la cible afin de créer la vapeur.

La pièce à revêtir (le "substrat")

Le substrat est l'objet recevant le revêtement. Le PVD est compatible avec une vaste gamme de matériaux.

Cela inclut tous les types d'acier (en particulier les aciers inoxydables et à haute vitesse), les métaux durs, les métaux non ferreux comme le cuivre et l'aluminium, et même certains plastiques.

Comment les matériaux se combinent pour former un revêtement

Le "produit chimique" d'un revêtement PVD est le composé formé lorsque la cible vaporisée réagit avec le gaz et se dépose sur le substrat.

Le processus de base

Tout d'abord, le substrat est soigneusement nettoyé. Il est ensuite placé dans une chambre avec le matériau cible, et l'air est évacué pour créer un vide poussé.

La cible est ensuite vaporisée. Lorsque le métal vaporisé traverse la chambre, il se mélange avec le gaz réactif intentionnellement introduit.

Ce nouveau composé se dépose atome par atome sur le substrat, formant un film mince, dense et très adhérent.

Création de composés spécifiques

Le revêtement final est le résultat direct de la combinaison cible-gaz.

- Titane (cible) + Azote (gaz) = Nitrure de Titane (TiN), un revêtement très courant et dur avec une couleur or distinctive.

- Chrome (cible) + Azote (gaz) = Nitrure de Chrome (CrN), connu pour son excellente résistance à la corrosion et sa dureté.

- Titane (cible) + Carbone/Azote (gaz) = Carbonitrure de Titane (TiCN), un revêtement encore plus dur apprécié pour sa résistance à l'usure sur les outils de coupe.

Pièges et limitations courants

Bien que puissant, le processus PVD a des exigences spécifiques qui doivent être respectées pour un résultat réussi.

Le rôle critique du vide

Le PVD est fondamentalement un processus basé sur le vide. Cela signifie que tout matériau qui libère des gaz sous vide ("dégazage") est inadapté.

Substrats inadaptés

Les matériaux comme l'acier galvanisé ou le laiton non plaqué ne sont généralement pas compatibles avec le PVD. Le zinc de ces matériaux se vaporise dans le vide, contaminant la chambre et empêchant un bon revêtement.

La préparation de surface est primordiale

Le revêtement final n'est aussi bon que la surface sur laquelle il est appliqué. Tout contaminant comme les huiles, la saleté ou les oxydes doit être méticuleusement éliminé avant le début du processus, sinon le revêtement n'adhérera pas correctement.

Faire le bon choix pour votre objectif

La combinaison du matériau cible et du gaz réactif est choisie en fonction du résultat souhaité pour le produit final.

- Si votre objectif principal est une dureté extrême et une résistance à l'usure : Un revêtement comme le Carbonitrure de Titane (TiCN) ou le Nitrure de Chrome (CrN) est le choix supérieur, souvent utilisé sur les outils industriels.

- Si votre objectif principal est une finition décorative et durable : Le Nitrure de Titane (TiN) offre une couleur or classique, tandis que d'autres combinaisons peuvent produire une gamme de couleurs pour les bijoux, les montres et les luminaires.

- Si votre objectif principal est la résistance à la corrosion et la légèreté : Les revêtements à base de titane sont une option de premier plan, ce qui les rend idéaux pour les applications aérospatiales et les implants médicaux.

En fin de compte, le "produit chimique" du PVD est un composé soigneusement élaboré, construit atome par atome pour répondre à une demande de performance spécifique.

Tableau récapitulatif :

| Composant | Rôle dans le revêtement PVD | Exemples courants |

|---|---|---|

| Cible (Solide) | Le matériau primaire à vaporiser et à déposer. | Titane (Ti), Chrome (Cr), Or (Au), Graphite |

| Gaz réactif | Se combine avec la cible vaporisée pour former le composé de revêtement final. | Azote (N₂), Acétylène (C₂H₂), Oxygène (O₂) |

| Revêtement résultant | Le composé haute performance formé sur le substrat. | TiN (Or, Dur), CrN (Résistant à la corrosion), TiCN (Résistant à l'usure) |

Besoin d'un revêtement PVD haute performance pour votre équipement ou vos composants de laboratoire ? KINTEK est spécialisé dans la fourniture de solutions de revêtement PVD avancées qui améliorent la dureté, la résistance à la corrosion et la durabilité pour votre application spécifique. Notre expertise garantit que vos outils de laboratoire, implants ou pièces industrielles atteignent des performances et une longévité supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons concevoir le revêtement parfait pour vos besoins !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température