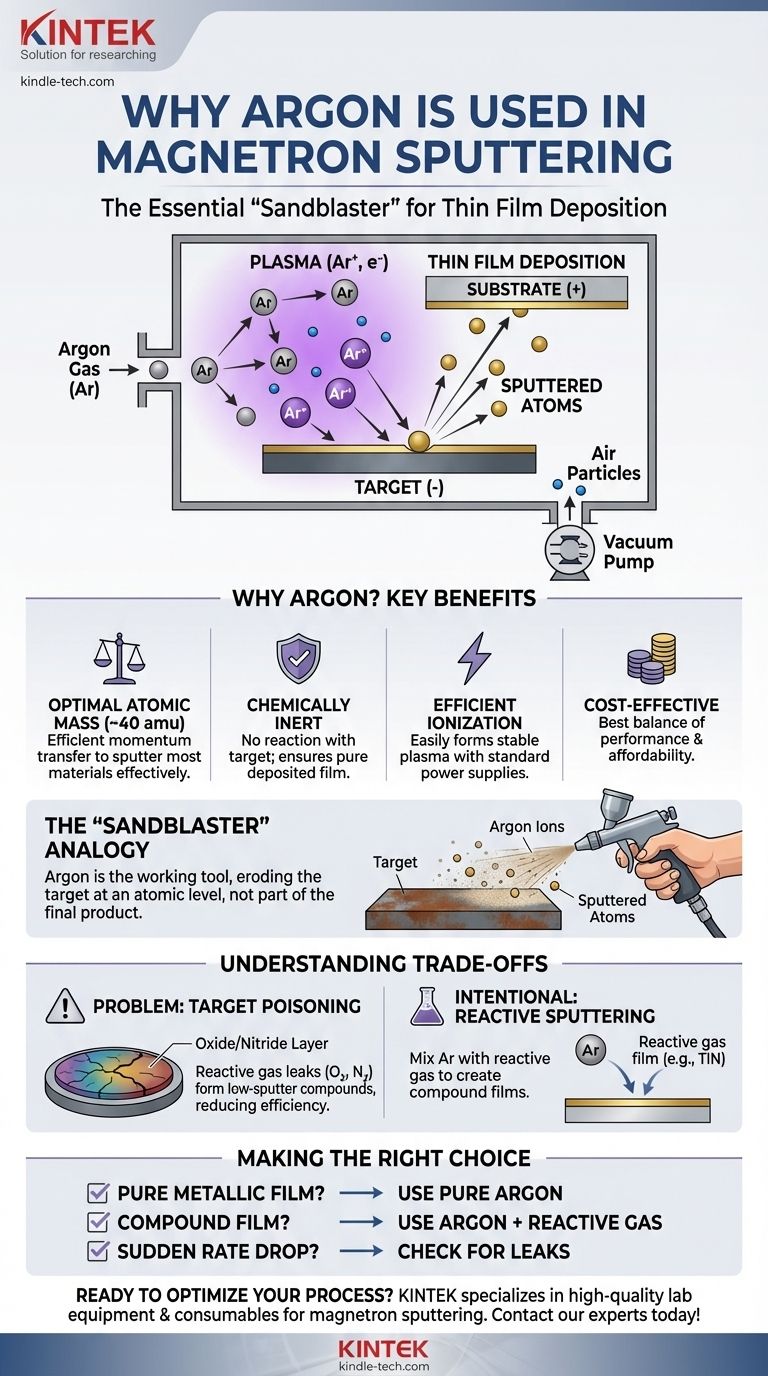

Dans la pulvérisation magnétron, l'argon est utilisé car c'est un gaz chimiquement inerte avec une masse atomique suffisante pour fonctionner efficacement comme particule de "bombardement". Lorsqu'il est ionisé en plasma, les ions argon sont accélérés vers un matériau cible, délogeant physiquement les atomes de sa surface. Ce processus permet à ces atomes délogés de voyager et de se déposer sur un substrat, formant une couche mince, sans que l'argon n'interfère chimiquement avec le processus.

Le principe fondamental est le suivant : l'argon ne fait pas partie du produit final, mais plutôt l'outil de travail essentiel qui rend possible le processus de pulvérisation physique. Il est choisi pour son équilibre idéal entre poids atomique et inertie chimique, servant de "sableuse" qui érode la cible au niveau atomique.

Le mécanisme de base : comment fonctionne la pulvérisation

Le rôle du plasma

La pulvérisation magnétron a lieu à l'intérieur d'une chambre à vide pour assurer la pureté et le contrôle du processus.

D'abord, la chambre est évacuée pour éliminer la plupart des particules d'air. Ensuite, elle est remplie d'une petite quantité contrôlée d'un gaz de travail, qui est généralement de l'argon.

Une haute tension est appliquée entre le porte-substrat et le matériau à déposer, connu sous le nom de cible. Ce potentiel électrique, combiné à un champ magnétique du magnétron, enflamme le gaz argon en un plasma.

Ionisation et accélération

Le plasma se compose d'un mélange d'atomes d'argon neutres, d'ions argon chargés positivement (Ar+) et d'électrons libres.

La cible reçoit une charge négative (agissant comme une cathode). Cela attire puissamment les ions argon chargés positivement du plasma.

Ces ions Ar+ accélèrent à travers le champ électrique, gagnant une énergie cinétique significative avant de heurter la surface de la cible.

Le processus de bombardement

L'impact à haute énergie d'un ion argon transfère l'impulsion aux atomes du matériau cible, un peu comme une bille de billard frappant un ensemble de billes.

Si le transfert d'impulsion est suffisant, il peut éjecter, ou "pulvériser", des atomes de la surface de la cible.

Ces atomes pulvérisés traversent la chambre à vide et se condensent sur le substrat, formant progressivement une couche mince et uniforme.

Pourquoi l'argon est la norme industrielle

Bien que d'autres gaz nobles puissent être utilisés, l'argon offre la meilleure combinaison de performances, de sécurité et de coût pour la grande majorité des applications.

Masse atomique optimale

La masse atomique de l'argon (environ 40 uma) est suffisamment lourde pour transférer efficacement l'impulsion et pulvériser la plupart des matériaux efficacement.

Les gaz plus légers comme l'hélium seraient moins efficaces, tandis que les gaz plus lourds comme le xénon ou le krypton peuvent offrir des taux de pulvérisation plus élevés mais sont considérablement plus chers.

Inertie chimique

En tant que gaz noble, l'argon est chimiquement inerte. C'est une propriété critique.

Cela signifie que les ions argon ne réagiront pas chimiquement avec le matériau cible pendant le bombardement. Cela garantit que le matériau pulvérisé arrivant au substrat est pur, préservant les propriétés souhaitées de la couche finale.

Ionisation efficace

L'argon a un potentiel d'ionisation relativement faible, ce qui signifie qu'il ne nécessite pas une quantité extrême d'énergie pour être converti en plasma.

Cela permet la création d'un plasma stable et dense en utilisant des alimentations DC ou RF standard, conduisant à un processus de dépôt cohérent et contrôlable.

Comprendre les compromis et les complications

Le choix et la pureté du gaz de travail sont essentiels pour la stabilité du processus et la qualité du film. L'introduction d'autres gaz, intentionnellement ou non, peut modifier considérablement le résultat.

Le problème des gaz réactifs

Un problème courant est l'empoisonnement de la cible. Cela se produit si un gaz réactif, comme l'oxygène ou l'azote provenant d'une petite fuite, pénètre dans le système.

Ces gaz réactifs peuvent former des composés sur la surface de la cible (par exemple, des oxydes ou des nitrures). Ces composés ont souvent un taux de pulvérisation beaucoup plus faible que le matériau pur.

Cette couche "empoisonnée" réduit l'efficacité du dépôt et peut entraîner des défauts ou une instabilité du plasma, comme des arcs.

Pulvérisation réactive intentionnelle

Ce même principe est exploité dans un processus appelé pulvérisation réactive.

Dans cette technique, un gaz réactif (comme l'azote ou l'oxygène) est intentionnellement mélangé à l'argon.

Cela permet le dépôt de films composés. Par exemple, en pulvérisant une cible de titane dans une atmosphère argon/azote, vous pouvez créer un film dur et de couleur or de nitrure de titane (TiN) sur le substrat.

Faire le bon choix pour votre objectif

La sélection du gaz de processus est fondamentale pour obtenir les caractéristiques de film souhaitées.

- Si votre objectif principal est un film métallique pur : L'argon est presque toujours le bon choix en raison de son inertie, de son efficacité et de son faible coût.

- Si votre objectif est de créer un film composé (par exemple, un oxyde ou un nitrure) : Vous utiliserez l'argon comme gaz de pulvérisation principal, mais introduirez intentionnellement une quantité contrôlée d'un gaz réactif (O₂ ou N₂) pour former le composé.

- Si vous constatez une baisse soudaine du taux de dépôt : Votre première étape devrait être de vérifier les fuites du système qui pourraient introduire des gaz réactifs et empoisonner votre cible.

En fin de compte, considérer l'argon non pas comme un simple consommable mais comme un composant essentiel du moteur de pulvérisation est la clé pour maîtriser le processus de dépôt.

Tableau récapitulatif :

| Propriété | Pourquoi c'est important pour la pulvérisation |

|---|---|

| Inertie chimique | Empêche les réactions avec la cible, assurant un dépôt de film pur. |

| Masse atomique optimale (~40 uma) | Transfère efficacement l'impulsion pour pulvériser efficacement les atomes de la cible. |

| Faible potentiel d'ionisation | Forme facilement un plasma stable avec des alimentations standard. |

| Rentabilité | Offre le meilleur équilibre entre performance et abordabilité par rapport aux autres gaz nobles. |

Prêt à optimiser votre processus de dépôt de couches minces ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour la pulvérisation magnétron et d'autres applications de laboratoire avancées. Que vous ayez besoin de systèmes de gaz argon fiables, de cibles de pulvérisation ou de conseils d'experts pour résoudre des problèmes comme l'empoisonnement de la cible, nos solutions sont conçues pour améliorer l'efficacité de votre laboratoire et garantir la pureté du film.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en laboratoire et vous aider à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Les films minces sont-ils utilisés comme revêtements sur les lentilles ? La clé d'une performance optique supérieure

- Qu'est-ce que la méthode de dépôt par pulvérisation cathodique ? Un guide du revêtement de couches minces de haute pureté

- Quels éléments peuvent être détectés par fluorescence X (XRF) ? Du sodium à l'uranium avec un angle mort critique

- Qu'est-ce que l'amélioration catalytique de la pyrolyse ? Transformer le bio-pétrole brut en carburant de haute valeur

- Comment le traitement thermique affecte-t-il la dureté ? Maîtrisez l'art du durcissement et de l'adoucissement contrôlés

- Quel traitement thermique améliore les propriétés mécaniques ? Maîtriser les compromis pour votre application

- Comment fonctionne le système de réfrigération d'un congélateur ultra-basse température ? Explication du refroidissement en cascade à deux étages

- Ce que le XRF ne peut pas détecter ? Découvrez les limites critiques de l'analyse XRF