En bref, un catalyseur est essentiel dans la pyrolyse pour deux raisons principales : il améliore considérablement la qualité du produit pétrolier final et rend l'ensemble du processus de conversion plus efficace. En guidant sélectivement les réactions chimiques, un catalyseur permet la production d'une huile plus précieuse et stable, plus facile à valoriser en carburants de transport, souvent tout en réduisant l'énergie nécessaire au fonctionnement du processus.

La fonction principale d'un catalyseur est de transformer la pyrolyse d'une simple décomposition thermique brute en une conversion chimique plus précise. Il agit comme un mécanisme de contrôle, orientant la dégradation de matériaux comme le plastique ou la biomasse vers un produit final de plus grande valeur et plus uniforme, tout en abaissant souvent la température de fonctionnement requise.

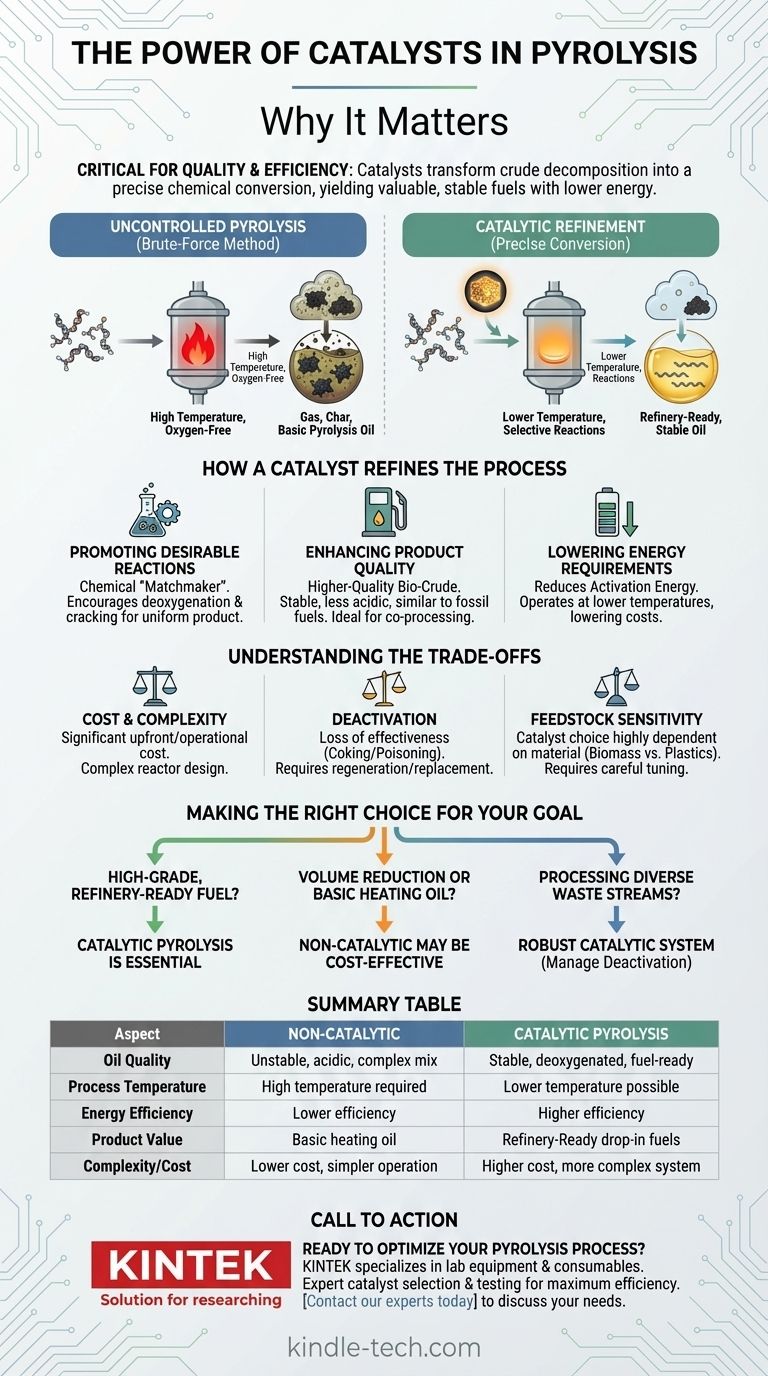

Le problème de la pyrolyse non contrôlée

La pyrolyse standard, non catalytique, est essentiellement une méthode de force brute. Elle utilise une chaleur élevée dans un environnement sans oxygène pour décomposer de grosses molécules complexes (comme les plastiques ou la biomasse) en un mélange de gaz, un solide carboné (charbon) et un liquide appelé huile de pyrolyse.

Cette huile de pyrolyse de base est souvent un mélange complexe et instable de centaines de composés chimiques différents. Elle peut être acide, contenir des niveaux élevés d'oxygène et se polymériser (épaissir) avec le temps, ce qui la rend difficile à stocker, à transporter et à raffiner.

Comment un catalyseur affine le processus

L'introduction d'un catalyseur dans le réacteur modifie fondamentalement les voies chimiques de la décomposition. Il fournit une surface active qui influence les liaisons qui se rompent et les nouvelles molécules qui se forment.

Promotion des réactions chimiques souhaitables

Un catalyseur agit comme un « entremetteur » chimique, favorisant des réactions spécifiques plus bénéfiques. Par exemple, il peut encourager l'élimination des atomes d'oxygène (désoxygénation) ou le craquage des hydrocarbures à longue chaîne en chaînes plus courtes typiques de l'essence et du diesel. Cette sélectivité est la clé pour créer un produit plus uniforme et plus précieux.

Amélioration de la qualité et de la valeur du produit

Le résultat direct de cette chimie sélective est un bio-brut ou une huile de pyrolyse de meilleure qualité. Cette huile est plus stable, moins acide et sa composition moléculaire est beaucoup plus proche des carburants fossiles conventionnels. Cela en fait un meilleur candidat pour le co-traitement dans les raffineries de pétrole existantes afin de créer des carburants de substitution (drop-in fuels) — des carburants chimiquement indiscernables de leurs homologues à base de pétrole.

Réduction des besoins énergétiques du processus

Les catalyseurs fonctionnent en abaissant l'énergie d'activation nécessaire à la réaction chimique. Dans le contexte de la pyrolyse, cela signifie souvent que le processus peut être exécuté efficacement à une température plus basse. La réduction de la température de fonctionnement se traduit directement par une consommation d'énergie réduite, ce qui diminue les coûts opérationnels et simplifie la conception du système de réacteur.

Comprendre les compromis

Bien que les catalyseurs offrent des avantages significatifs, ils ne sont pas une solution miracle. La mise en œuvre d'un processus catalytique introduit ses propres défis.

Le coût et la complexité des catalyseurs

Les catalyseurs, en particulier ceux utilisant des minéraux spécialisés (comme les zéolithes) ou des métaux précieux, représentent un coût initial et opérationnel important. La conception du réacteur doit également être plus complexe pour assurer un contact approprié entre la vapeur de charge et le catalyseur.

Désactivation du catalyseur

Avec le temps, les catalyseurs peuvent perdre leur efficacité. Ce processus, connu sous le nom de désactivation, peut être causé par des dépôts de carbone (cokage) sur la surface du catalyseur ou par l'empoisonnement par des contaminants présents dans la charge, tels que le chlore provenant du PVC ou le soufre. Un catalyseur désactivé doit être régénéré ou remplacé, ce qui entraîne des coûts supplémentaires et des temps d'arrêt opérationnels.

Sensibilité de la charge (Feedstock)

Le choix du catalyseur n'est pas universel ; il dépend fortement du matériau traité. Un catalyseur optimisé pour convertir les copeaux de bois en biocarburant sera différent de celui conçu pour convertir les déchets plastiques mélangés en huile. Cela nécessite un réglage et une sélection minutieux en fonction de la charge spécifique et du produit souhaité.

Faire le bon choix pour votre objectif

La décision d'utiliser un catalyseur dépend entièrement de vos objectifs techniques et économiques.

- Si votre objectif principal est de produire un carburant de haute qualité, prêt pour la raffinerie : Un processus de pyrolyse catalytique est essentiel pour atteindre la qualité et la stabilité de l'huile requises.

- Si votre objectif principal est la réduction du volume ou la création d'une huile de chauffage de base : Un processus non catalytique plus simple peut être plus rentable et plus simple sur le plan opérationnel.

- Si votre objectif principal est de traiter des flux de déchets divers ou contaminés : Un système catalytique robuste peut aider à gérer les impuretés et à améliorer le produit final, mais la désactivation du catalyseur sera une préoccupation majeure à gérer.

En fin de compte, l'intégration d'un catalyseur fait passer la pyrolyse d'une simple méthode de décomposition à un outil ciblé de fabrication chimique.

Tableau récapitulatif :

| Aspect | Pyrolyse non catalytique | Pyrolyse catalytique |

|---|---|---|

| Qualité de l'huile | Mélange instable, acide et complexe | Stable, désoxygéné, prêt pour le carburant |

| Température du processus | Haute température requise | Température plus basse possible |

| Efficacité énergétique | Efficacité inférieure | Efficacité supérieure |

| Valeur du produit | Huile de chauffage de base | Carburants de substitution prêts pour la raffinerie |

| Complexité/Coût | Coût inférieur, opération plus simple | Coût supérieur, système plus complexe |

Prêt à optimiser votre processus de pyrolyse avec le bon catalyseur ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour la recherche et le développement en pyrolyse. Que vous convertissiez de la biomasse ou des déchets plastiques en carburants de grande valeur, notre expertise vous aide à sélectionner et à tester des catalyseurs pour une efficacité et une qualité de produit maximales.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nous pouvons soutenir votre innovation dans le domaine de l'énergie durable.

Guide Visuel

Produits associés

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Supports personnalisés en PTFE pour la laboratoire et le traitement des semi-conducteurs

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

Les gens demandent aussi

- Que sont les alliages en termes simples ? Libérez la puissance des matériaux ingénieux

- Quels sont les avantages de l'utilisation de moules en PTFE pour les échantillons ignifuges de résine époxy ? Assurer des tests de matériaux de haute pureté

- Comment les joints en PTFE sont-ils utilisés pour la conductivité de l'électrolyte POEGMA ? Assurer la précision des mesures électrochimiques

- Quels sont les quatre principaux types de capteurs ? Un guide sur la source d'alimentation et le type de signal

- Quelles sont les applications spécifiques du PTFE dans les systèmes de flux en bouchons micro-discontinus ? Améliorez la pureté de vos réactions microfluidiques