La raison principale de l'utilisation de l'azote dans le recuit est de créer une atmosphère contrôlée et protectrice à l'intérieur du four. Cet environnement inerte déplace l'oxygène atmosphérique, qui réagirait autrement avec le métal chaud et provoquerait une oxydation, une formation de calamine et une décoloration indésirables sur la surface de la pièce.

Au fond, le défi du recuit n'est pas seulement une question de chaleur ; il s'agit de contrôler l'environnement chimique à cette chaleur. L'azote agit comme un bouclier stable et rentable, empêchant les effets nocifs de l'oxygène et garantissant que l'intégrité de la surface du métal est préservée tout au long du processus.

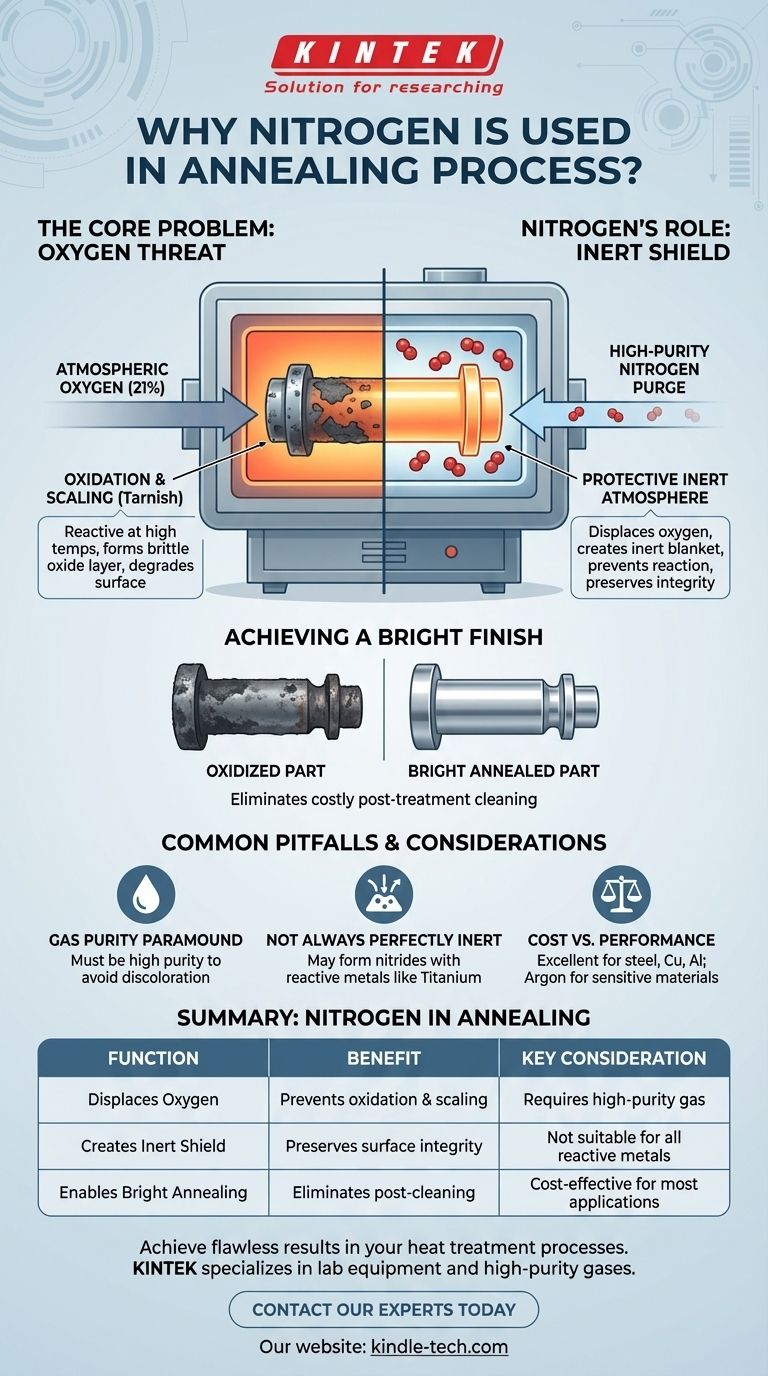

Le problème fondamental : pourquoi le recuit nécessite-t-il une atmosphère protectrice

Le recuit implique de chauffer un métal à une température spécifique et de le maintenir à cette température pour modifier sa microstructure interne, généralement afin d'augmenter la ductilité et de réduire la dureté. Cependant, cet environnement à haute température crée une vulnérabilité chimique importante.

La menace de l'oxygène

Lorsque les métaux sont chauffés, leurs atomes deviennent plus énergétiques et réactifs. S'ils sont exposés à l'air ambiant (qui contient environ 21 % d'oxygène), la surface du métal réagira rapidement avec les molécules d'oxygène.

Les conséquences de l'oxydation

Cette réaction, connue sous le nom d'oxydation, forme une couche fragile d'oxyde métallique à la surface, communément appelée calamine ou ternissure. Cette couche d'oxyde est presque toujours indésirable car elle dégrade la finition de surface de la pièce, modifie ses dimensions précises et peut avoir un impact négatif sur ses propriétés mécaniques.

Le rôle de l'azote comme solution idéale

L'introduction d'azote dans le four est une stratégie directe et efficace pour contrecarrer la menace d'oxydation. Il sert de gaz protecteur ou de « blindage » qui modifie fondamentalement l'environnement interne du four.

Déplacement des gaz réactifs

La première étape consiste à purger la chambre du four avec de l'azote gazeux. Ce processus chasse physiquement l'air ambiant riche en oxygène, le remplaçant par une atmosphère stable et riche en azote.

Création d'un bouclier inerte

L'azote est un gaz relativement inerte, ce qui signifie qu'il ne réagit pas facilement avec d'autres éléments, même aux températures élevées utilisées dans le recuit. Il recouvre efficacement les pièces métalliques, créant une barrière qui empêche les molécules d'oxygène d'atteindre et de réagir avec les surfaces métalliques chaudes.

Obtenir une « finition brillante »

En empêchant l'oxydation, une atmosphère d'azote garantit que les pièces sortent du four avec une surface propre, sans calamine et brillante. Ce processus, connu sous le nom de recuit brillant, est essentiel pour les composants où une finition de surface impeccable est requise, éliminant ainsi le besoin d'opérations de nettoyage post-traitement coûteuses et chronophages.

Pièges courants et considérations

Bien que très efficace, l'utilisation de l'azote n'est pas sans nuances. Le succès dépend de la compréhension de ses limites et de la garantie que le processus est correctement contrôlé.

La pureté du gaz est primordiale

L'efficacité du bouclier d'azote est directement liée à sa pureté. Même de petites quantités de contamination par l'oxygène ou l'humidité dans l'alimentation en azote peuvent suffire à provoquer une décoloration de surface ou une légère oxydation sur les matériaux sensibles.

Pas toujours parfaitement inerte

Pour certains métaux très réactifs comme le titane, ou à des températures extrêmement élevées avec certains aciers inoxydables, l'azote peut cesser d'être inerte. Il peut réagir avec le métal pour former des nitrures à la surface, ce qui peut être indésirable à moins que cela ne fasse partie intentionnellement d'un processus de cémentation (nitruration).

Coût par rapport à la performance

L'azote offre un équilibre exceptionnel entre coût et performance, ce qui en fait le choix privilégié pour la plupart des applications impliquant l'acier, le cuivre, l'aluminium et le laiton. Cependant, pour les matériaux les plus sensibles ou réactifs, des gaz inertes plus coûteux comme l'argon peuvent être nécessaires pour une protection absolue.

Faire le bon choix pour votre objectif

Choisir l'atmosphère protectrice correcte est crucial pour obtenir le résultat souhaité dans tout processus de traitement thermique.

- Si votre objectif principal est la prévention de l'oxydation rentable pour les aciers courants et les métaux non ferreux : L'azote est la solution standard de l'industrie, offrant d'excellents résultats pour le recuit brillant, le revenu et le frittage.

- Si votre objectif principal est le traitement de métaux très réactifs comme le titane ou certains aciers inoxydables : Vous devez envisager un gaz véritablement inerte comme l'argon pour éviter le risque de formation de nitrures indésirables.

- Si votre objectif principal est d'obtenir la finition la plus brillante possible sur des alliages sensibles : Un mélange spécialisé d'azote et d'hydrogène (connu sous le nom de gaz de formation) peut être nécessaire pour réduire activement toute trace d'oxyde présente à la surface.

En fin de compte, l'utilisation de l'azote est une stratégie fondamentale en métallurgie pour contrôler l'environnement du four afin de produire des composants propres, fiables et de haute qualité.

Tableau récapitulatif :

| Fonction | Avantage | Considération clé |

|---|---|---|

| Déplace l'oxygène | Prévient l'oxydation et la formation de calamine | Nécessite un gaz de haute pureté |

| Crée un bouclier inerte | Préserve l'intégrité de la surface | Ne convient pas à tous les métaux réactifs |

| Permet le recuit brillant | Élimine le nettoyage post-traitement | Rentable pour la plupart des applications |

Obtenez des résultats impeccables dans vos processus de traitement thermique. La bonne atmosphère protectrice est essentielle pour prévenir l'oxydation et garantir la qualité des pièces. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables, y compris des systèmes de fours et des gaz de haute pureté, pour créer l'environnement de recuit parfait pour vos métaux et alliages spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de recuit et de traitement thermique de votre laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de laboratoire tubulaire vertical

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Qu'est-ce qu'une atmosphère d'azote pour le recuit ? Obtenez un traitement thermique sans oxydation

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées

- Pourquoi l'azote est-il utilisé dans les fours de recuit ? Pour prévenir l'oxydation et la décarburation afin d'obtenir une qualité de métal supérieure

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température