Introduction

Table des matières

- Introduction

- Comprendre les presses isostatiques et leurs types

- Applications des presses isostatiques

- Détails opérationnels des presses isostatiques à froid

- Avantages des presses isostatiques à froid

- Variétés de presses isostatiques à froid

- Fonctionnement et utilisations des presses isostatiques à chaud

- Applications supplémentaires des presses isostatiques à chaud

- Types de presses isostatiques à chaud

- Conclusion

Les presses isostatiques jouent un rôle crucial dans diverses industries, offrant des capacités uniques pour la consolidation des matériaux et la création de produits. Ces machines puissantes appliquent une pression égale dans toutes les directions, ce qui donne des produits avec une densité uniforme et des défauts réduits. Les presses isostatiques sont divisées en deux types principaux : les presses isostatiques à froid (CIP) et les presses isostatiques à chaud (HIP). Chaque type fonctionne dans des conditions différentes, permettant une large gamme d'applications. Dans cet article, nous examinerons les types, les applications et les avantages des presses isostatiques, en fournissant une compréhension approfondie de leurs détails opérationnels et de leurs utilisations dans différentes industries. Alors, explorons le monde des presses isostatiques !

Comprendre les presses isostatiques et leurs types

Les deux principaux types : Presses isostatiques à froid (CIP) et presses isostatiques à chaud (HIP)

Le pressage isostatique est un processus impliquant l'application d'une pression égale sur une poudre compactée pour obtenir une densité et une uniformité de microstructure optimales. Il existe deux principaux types de presses isostatiques : les presses isostatiques à froid (CIP) et les presses isostatiques à chaud (HIP).

Pressage isostatique à froid (CIP)

Le pressage isostatique à froid consiste à soumettre un matériau à une pression uniforme de tous les côtés en le plongeant dans un milieu fluide à haute pression et en appliquant une pression hydraulique. Cette méthode est particulièrement efficace pour façonner et consolider des matériaux en poudre, créer des formes complexes et obtenir une densité verte élevée. Le CIP est souvent utilisé pour le façonnage et la consolidation initiale de matériaux en poudre.

Pressage isostatique à chaud (HIP)

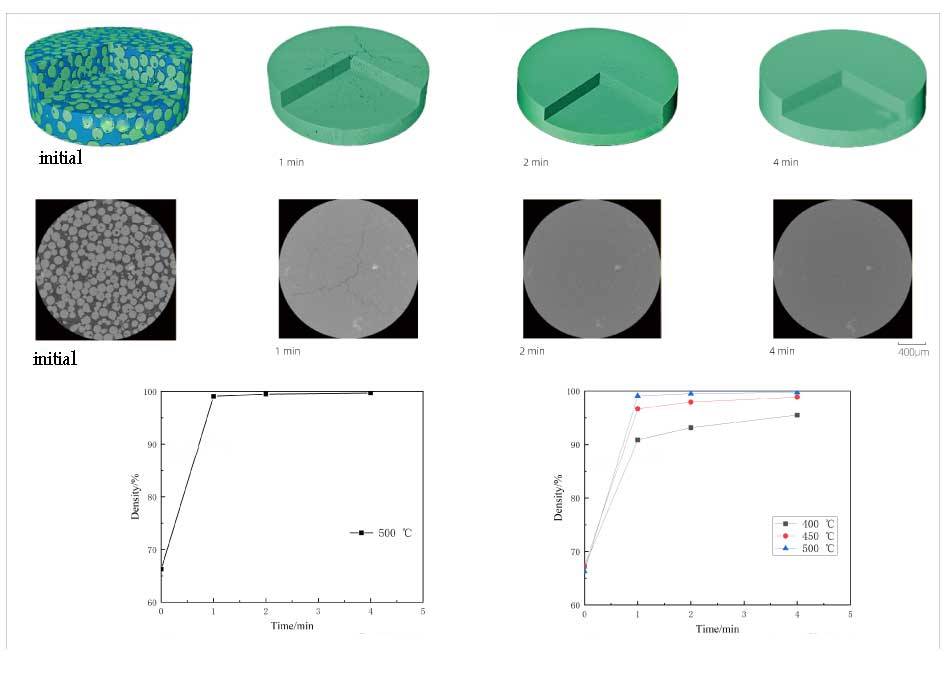

Le pressage isostatique à chaud va encore plus loin en combinant haute pression et températures élevées. Cette méthode soumet un matériau à une haute pression et une haute température simultanément dans une chambre haute pression. HIP est utilisé pour densifier les matériaux, éliminer les défauts et améliorer les propriétés par diffusion et consolidation. Il est particulièrement utile pour les matériaux nécessitant une intégrité structurelle améliorée, une porosité réduite et des propriétés mécaniques plus élevées.

Différentes conditions dans lesquelles fonctionnent CIP et HIP

Les principales différences entre le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP) résident dans les conditions de pression et de température dans lesquelles ils fonctionnent, ainsi que dans leurs applications.

Pression et température

Le CIP implique un compactage à froid utilisant une pression isostatique, tandis que le HIP utilise à la fois une pression et une température élevées pour obtenir une densification et des propriétés améliorées.

Applications

Le CIP est souvent utilisé pour le façonnage et la consolidation initiale de matériaux en poudre. Il convient à la création de formes complexes et à l’obtention d’une densité verte élevée.

Le HIP, en revanche, est privilégié pour créer des matériaux hautes performances dotés de propriétés mécaniques et d’une intégrité structurelle supérieures. Il est utilisé pour densifier les matériaux, éliminer les défauts et améliorer les propriétés par diffusion et consolidation. HIP est particulièrement utile pour les matériaux qui nécessitent une intégrité structurelle améliorée, une porosité réduite et des propriétés mécaniques plus élevées.

En résumé, le pressage isostatique à froid et le pressage isostatique à chaud représentent des approches distinctes du traitement des matériaux, chacune ayant ses propres avantages. La décision entre les deux dépend des objectifs spécifiques de votre projet et des caractéristiques des matériaux impliqués.

Les autres industries qui appliquent la presse isostatique comprennent les produits pharmaceutiques, les explosifs, les produits chimiques, le combustible nucléaire et les ferrites.

Applications des presses isostatiques

Utilisation dans la consolidation de divers matériaux

Le pressage isostatique est une technique utilisée pour consolider les poudres ou les défauts de cicatrisation des pièces moulées dans diverses industries. Il peut être appliqué à une gamme de matériaux tels que la céramique, les métaux, les composites, les plastiques et le carbone. Le processus applique une force uniforme et égale sur l’ensemble du produit, quelle que soit sa forme ou sa taille. Cela le rend particulièrement avantageux pour les applications céramiques et réfractaires. Le pressage isostatique permet la formation de formes de produits avec des tolérances précises, réduisant ainsi le besoin d'un usinage coûteux.

Traitement supplémentaire requis pour les métaux pressés à froid et les compacts de poudre céramique

Le pressage isostatique à froid est une méthode spécifique du pressage isostatique qui consiste à compacter une poudre dans un récipient en élastomère immergé dans un fluide à haute pression. Cette technique est utilisée pour les poudres difficiles à presser, comme les métaux durs. Le pressage isostatique à froid permet la production de petits ou grands comprimés de poudre de forme simple avec une densité verte uniforme. Cependant, cela peut nécessiter un usinage ultérieur dans le compact vert en raison de vitesses de pressage plus lentes et d'un contrôle dimensionnel moindre par rapport aux autres méthodes de pressage.

La variété des produits créés par pressage isostatique à froid

Le pressage isostatique à froid est particulièrement avantageux pour produire des pièces pour lesquelles le coût initial élevé des matrices de pressage ne peut être justifié ou lorsque des compacts très grands ou complexes sont nécessaires. Il peut être utilisé pour une variété de poudres, notamment les métaux, les céramiques, les plastiques et les composites. Les pressions requises pour le compactage vont de moins de 5 000 psi à plus de 100 000 psi. Le pressage isostatique à froid permet la production d'une large gamme de produits céramiques, tels que des billes, des tubes, des tiges, des buses, des tubes fusibles, des tubes grouillants, des tubes d'éclairage, des meules, etc.

Le pressage isostatique offre plusieurs avantages, notamment la capacité d'obtenir une densité élevée et uniforme, la suppression des contraintes sur la géométrie des pièces et une utilisation efficace des matériaux. Certaines applications courantes des presses isostatiques comprennent les produits pharmaceutiques, les explosifs, les produits chimiques, les aliments et les ferrites de combustible nucléaire.

Détails opérationnels des presses isostatiques à froid

Le rôle des moules et des chambres de traitement dans le CIP

Les services de pressage isostatique à froid (CIP) utilisent des moules et des chambres de traitement pour obtenir la densité et la forme souhaitées du produit final. Ces moules, en caoutchouc ou en élastomère, enferment les matériaux en poudre et offrent une faible résistance à la déformation. Le milieu de pression liquide, tel que l'eau ou l'huile, répartit uniformément la pression dans tout le moule, ce qui entraîne une compression uniforme du corps moulé. Ce processus permet la création de pièces de forme nette ou quasi nette, réduisant ainsi le besoin d'enlèvement excessif de matière lors de l'usinage.

Le processus de pressurisation et le rôle du milieu liquide

Lors du pressage isostatique à froid, les matériaux en poudre enfermés dans le moule sont soumis à une pression élevée à température ambiante ou légèrement supérieure. Des pressions allant de 100 à 600 MPa sont appliquées à l'aide d'un milieu liquide. Le milieu liquide, agissant comme un fluide incompressible, transmet la pression sans diminution à chaque partie du moule et à la surface de son récipient. Cette compression uniforme assure la formation d'une pièce « brute » présentant une résistance suffisante pour la manipulation et le traitement ultérieur.

Le choix du fluide liquide, qu'il s'agisse d'eau, d'huile ou d'un mélange de glycol, dépend des exigences spécifiques des matériaux à traiter. Le pressage isostatique à froid permet d'atteindre une densité théorique d'environ 100 % pour les métaux et d'environ 95 % pour les poudres céramiques. En utilisant le milieu liquide et le moule d'enveloppement, le CIP fournit un procédé de formation de matériaux en poudre à température ambiante, servant de précurseur aux processus de frittage ou de pressage isostatique à chaud.

Pression maximale réalisable avec CIP

La pression maximale pouvant être atteinte avec le pressage isostatique à froid dépend de la conception et des capacités de l'équipement utilisé. L'équipement de pressage isostatique à froid est disponible en différentes tailles, allant des unités de laboratoire avec un diamètre intérieur aussi petit que 77 mm (3") aux unités plus grandes dépassant 2 m (6 pi) de largeur. Niveaux de pression opérationnelle allant jusqu'à 900 MPa (130 000 psi) ) peut être atteint.

Les systèmes CIP conçus sur mesure offrent des solutions hautement spécialisées pour des applications spécifiques. Ces systèmes peuvent comporter des systèmes de chargement et de déchargement automatisés, des taux de pressurisation élevés et des profils de dépressurisation personnalisés. Toutefois, des solutions standards disponibles dans le commerce sont également disponibles pour des besoins plus généraux.

En conclusion, les services de pressage isostatique à froid utilisent des moules, des chambres de traitement et un milieu liquide pour obtenir une compression uniforme et les densités souhaitées des matériaux en poudre. Le processus de pressurisation et le choix du milieu liquide jouent un rôle crucial pour garantir la résistance et la qualité des pièces formées. Avec une large gamme d’options d’équipement et de systèmes personnalisables, le pressage isostatique à froid offre une méthode polyvalente pour façonner et densifier les matériaux.

Avantages des presses isostatiques à froid

Création de produits à densité uniforme

Le pressage isostatique à froid (CIP) offre l’avantage de produire des produits avec une répartition uniforme de la densité. Cela garantit que la pièce compactée résultante aura un retrait constant pendant le frittage ou le pressage isostatique à chaud, avec peu ou pas de déformation. La densité uniforme contribue également à une plus grande homogénéité et à un contrôle plus précis des dimensions du produit fini.

Réduction des contraintes internes et élimination des défauts

En utilisant le pressage isostatique à froid, les contraintes internes et les défauts peuvent être minimisés ou éliminés. La technique de pressage isostatique permet d’éliminer les erreurs humaines, réduisant ainsi les défauts de pressage. Il en résulte des produits avec un compactage amélioré de la poudre, conduisant à une densification améliorée et à des propriétés mécaniques améliorées.

Production de produits avec une résistance à l'état vert plus élevée

Le pressage isostatique à froid offre des possibilités accrues d’usinage du compact à l’état vert. La haute résistance à l'état vert du compact permet une manipulation et un traitement en cours de processus, réduisant ainsi les coûts de production. De plus, la résistance à cru permet le traitement de matériaux difficiles à presser, car les poudres peuvent être pressées à sec de manière isostatique sans avoir besoin d'eau, de lubrifiants ou de liants.

Avantages économiques du processus CIP

Le procédé CIP offre plusieurs avantages économiques. Premièrement, il permet la fabrication de pièces de forme quasi nette, réduisant considérablement les coûts de matériaux et d’usinage. Le faible coût de l’outillage, notamment pour les petites séries de production, en fait une méthode de fabrication rentable. De plus, les délais de livraison réduits pour les formes complexes, du prototype aux quantités de production, contribuent encore davantage aux économies de coûts.

Selon un rapport détaillé de DataIntelo, le marché mondial des équipements de pressage isostatique à froid (CIP) devrait croître avec un TCAC substantiel au cours de la période de prévision 2020-2026. La croissance attendue peut être attribuée à l'augmentation de la demande de produits traités par CIP dans plusieurs secteurs, notamment la fabrication de précision, l'aérospatiale et la défense, ainsi que l'automobile.

Outre les avantages du pressage isostatique à froid, le procédé CIP lui-même présente également des avantages. Un compactage élevé et une densité uniforme offrent une compression prévisible lors du processus de frittage ultérieur. Le processus a la capacité de traiter des formes volumineuses, complexes et parfaites, ce qui permet d'économiser du temps et de l'argent lors du post-traitement. Il peut générer des pièces à grand rapport d'aspect avec des densités uniformes, et la résistance à cru permet une manipulation et un traitement en cours de processus, réduisant ainsi les coûts de production.

Dans l'ensemble, les presses isostatiques à froid offrent de nombreux avantages dans la fabrication de produits avec une densité uniforme, des contraintes internes réduites, une résistance à cru plus élevée et des avantages économiques. Ces avantages font du pressage isostatique à froid une technique précieuse pour diverses industries, conduisant à sa demande croissante sur le marché.

Variétés de presses isostatiques à froid

Différents styles pour les applications industrielles et de laboratoire

Le pressage isostatique à froid (CIP) est une technique de traitement des matériaux qui offre des avantages distincts pour les applications industrielles et de laboratoire. Il existe différents styles de presses isostatiques à froid, chacune ayant ses propres caractéristiques et avantages.

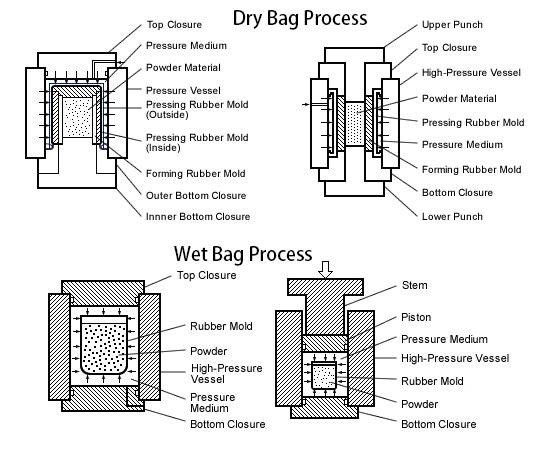

Un style populaire de presse isostatique à froid est la méthode du sac humide. Dans ce processus, le matériau en poudre est placé dans un moule de formage, également appelé boîtier, puis scellé. Le moule est ensuite immergé dans un cylindre haute pression rempli de liquide, permettant un contact direct avec le fluide de transmission de pression. Le pressage isostatique en sacs humides est très polyvalent et convient particulièrement à la recherche expérimentale et à la production en petits lots. Il peut également accueillir plusieurs formes de pièces différentes dans un seul cylindre haute pression, ce qui le rend idéal pour produire des pièces grandes et complexes. De plus, le processus de sac humide est connu pour son temps de production plus court et son coût inférieur.

Un autre style de presse isostatique à froid est la méthode du sac sec. Dans ce processus, un outil en élastomère est fixé à un récipient sous pression et le processus est automatisé, permettant une production en grand volume de formes relativement simples. L'outil en élastomère est rempli et scellé à l'extérieur du récipient sous pression, puis chargé dans le récipient, mis sous pression, déchargé et enfin extrait de l'outil pour un post-traitement ultérieur. La méthode du sac sec est moins manuelle que la méthode du sac humide et convient pour produire une grande quantité de formes relativement simples.

Processus CIP spécifiques, notamment le traitement des sacs humides, le traitement des sacs secs et le pressage isostatique à chaud

Le pressage isostatique à froid (CIP) englobe divers processus spécifiques, notamment le traitement des sacs humides, le traitement des sacs secs et le pressage isostatique à chaud.

Dans le traitement des sacs humides, le matériau en poudre est enfermé dans un sac moulé flexible, qui est ensuite immergé dans un liquide à haute pression dans un récipient sous pression. Une pression isostatique est appliquée sur les surfaces extérieures du moule, comprimant la poudre dans la forme souhaitée. Ce procédé est particulièrement utile pour produire des pièces aux formes multiples et pour la production en petite et grande quantité. Le traitement en sacs humides convient également au pressage de gros produits.

Le traitement des sacs secs, quant à lui, consiste à fixer un outil en élastomère à un récipient sous pression et à automatiser le processus. Cela permet une production en grand volume de formes relativement simples. L'outil en élastomère est rempli et scellé à l'extérieur du récipient sous pression avant d'être chargé dans le récipient, mis sous pression, déchargé et enfin extrait pour un post-traitement.

Le pressage isostatique à chaud est un autre processus CIP spécifique dans lequel le pressage est effectué à des températures élevées. Cela permet la consolidation des poudres métalliques et céramiques. Le pressage isostatique à chaud offre l’avantage d’obtenir des pièces plus denses et plus résistantes par rapport au pressage isostatique à froid.

Dans l'ensemble, le choix entre différents styles et processus CIP spécifiques dépend des objectifs spécifiques de votre projet et des caractéristiques des matériaux impliqués. Le traitement en sacs humides convient à la recherche expérimentale et à la production de petits lots, tandis que le traitement en sacs secs est idéal pour la production en grand volume de formes simples. Le pressage isostatique à chaud offre l’avantage d’obtenir des pièces plus denses et plus résistantes.

Fonctionnement et utilisations des presses isostatiques à chaud

Utilisation de mélanges gazeux et haute température en HIP

Le pressage isostatique à chaud (HIP) est une méthode de traitement des matériaux qui comprime les matériaux en appliquant simultanément une température élevée et une pression isostatique. Il utilise des mélanges gazeux, généralement de l’argon, comme fluide sous pression. Le HIP peut atteindre des températures de plusieurs centaines à 2000°C et des pressions de plusieurs dizaines à 200MPa.

Les équipements HIP sont disponibles en différentes tailles, avec des machines compactes utilisées pour les petites pièces et des équipements de taille industrielle pour les grandes pièces industrielles. Les composants à presser sont chargés dans la chambre de la machine, qui peut être chargée par le haut ou par le bas selon la machine. Les ordinateurs programment l'équipement pour produire les résultats souhaités, permettant aux utilisateurs de contrôler l'augmentation de la température, la pression et la durée du processus.

Fonctionnement de la HIP en augmentant simultanément la température et la pression

Les presses isostatiques à chaud utilisent des mélanges de gaz, tels que l'argon, chauffés jusqu'à 3 000 °F et pressurisés jusqu'à 100 000 psi pour transformer des poudres et d'autres matériaux en métaux, plastiques et céramiques préformés denses. Le processus HIP consiste à introduire du gaz dans le four HIP et à augmenter simultanément la température et la pression. Cette combinaison ajoute de la densité aux matériaux traités.

HIP fonctionne en soumettant les matériaux à une pression égale dans toutes les directions, permettant aux vides de s'effondrer et aux surfaces de se lier par diffusion. Cela élimine les défauts et atteint une densité proche de la théorie dans les matériaux traités. HIP est particulièrement efficace dans le traitement des céramiques hautes performances, des ferrites, des carbures cémentés, des superalliages à base de nickel, des poudres de titane, de l'acier à outils rapide et pour le collage par diffusion de matériaux similaires et différents.

Applications du HIP dans le traitement des céramiques hautes performances, des ferrites et des carbures cémentés, entre autres

Le pressage isostatique à chaud (HIP) a une large gamme d'applications dans diverses industries. Il est utilisé dans les secteurs de l’automobile, de l’aérospatiale, de l’armée, des équipements lourds, des machines industrielles, de la marine, du pétrole et du gaz et du médical.

Dans la métallurgie des poudres, HIP permet la compression de poudres métalliques à des températures et pressions élevées, créant ainsi un produit avec une microstructure recuite homogène et un minimum d'impuretés. HIP est crucial dans tout le processus, de la conception des alliages à la fabrication des composants, et est essentiel pour les composants aérospatiaux. Le processus HIP peut être étendu à l’aide d’un équipement doté d’une zone chaude de 150 mm de diamètre x 300 mm de long.

L'équipement de pressage isostatique à chaud comprend un récipient à haute pression, un four de chauffage, un compresseur, une pompe à vide, un réservoir de stockage, un système de refroidissement et un système de contrôle informatique. Le récipient haute pression est l’élément clé de l’équipement.

Dans l’ensemble, le pressage isostatique à chaud (HIP) est un processus précieux pour augmenter la densité des matériaux, éliminer les défauts et améliorer les propriétés mécaniques dans diverses applications et industries.

Applications supplémentaires des presses isostatiques à chaud

Le pressage isostatique à chaud (HIP) est un procédé de fabrication polyvalent qui offre plusieurs applications supplémentaires au-delà de son utilisation traditionnelle dans le formage de filets, le compactage de l'acier à outils à grande vitesse et le collage. Cet article explore certaines de ces applications et met en évidence les avantages de l'utilisation de presses isostatiques à chaud dans diverses industries.

Élimination des vides dans les pièces moulées pour l'aérospatiale

L’un des principaux avantages du pressage isostatique à chaud est sa capacité à éliminer les vides dans les pièces moulées, en particulier dans l’industrie aérospatiale. Les vides, également appelés porosités, sont de petits trous ou impuretés qui peuvent avoir un impact négatif sur la qualité et les performances des pièces métalliques. En soumettant les pièces moulées à une température élevée et à une pression de gaz isostatique, le pressage isostatique à chaud élimine ces vides, ce qui donne lieu à des pièces moulées aérospatiales de meilleure qualité et plus fiables.

Élimination des défauts des pièces moulées et traitement des produits endommagés par fluage

En plus d'éliminer les vides, le pressage isostatique à chaud peut également être utilisé pour éliminer d'autres défauts des pièces moulées et traiter les produits endommagés par fluage. Le fluage fait référence à la déformation progressive des matériaux soumis à des contraintes constantes, ce qui peut entraîner des défaillances structurelles dans les applications à haute température. En soumettant les produits endommagés par fluage à un pressage isostatique à chaud, les défauts peuvent être réparés et les performances du matériau peuvent être restaurées.

Expansion dans la fabrication additive céramique

L’intérêt pour la fabrication additive céramique n’a cessé de croître ces dernières années, notamment dans les secteurs de l’aérospatiale et de l’automobile. Le pressage isostatique à chaud devrait jouer un rôle important dans ce domaine car il offre une solution viable pour la consolidation et le traitement thermique des matériaux céramiques. Grâce à sa capacité à créer des matériaux entièrement denses et à lier ensemble des matériaux similaires et différents, le pressage isostatique à chaud est bien adapté à la fabrication de composants céramiques uniques et rentables.

Avantages des outils de pressage isostatiques à chaud

Les outils de pressage isostatiques à chaud offrent plusieurs avantages dans diverses industries. Voici quelques-uns des principaux avantages :

Densité élevée et uniforme : le pressage isostatique à chaud permet le compactage de matériaux en poudre avec une densité élevée et uniforme dans toutes les directions. Cela se traduit par une amélioration des performances et de la stabilité du matériau.

Une plus grande flexibilité de conception : contrairement aux méthodes de formage traditionnelles, le pressage isostatique à chaud supprime les contraintes sur la géométrie des pièces imposées par les matrices rigides. Cela ouvre des possibilités de création de formes complexes et de designs complexes.

Utilisation efficace des matériaux : le pressage isostatique à chaud est très efficace pour utiliser des matériaux difficiles à compacter et coûteux tels que les superalliages, le titane et l'acier inoxydable. Cela réduit le gaspillage de matériaux et améliore la rentabilité.

En conclusion, les presses isostatiques à chaud ont des applications supplémentaires au-delà de leurs utilisations traditionnelles dans le formage de filets, le compactage d'acier à outils à grande vitesse et le collage. De l'élimination des vides dans les pièces moulées pour l'aérospatiale au traitement des produits endommagés par fluage et à la fabrication additive céramique, le pressage isostatique à chaud offre une solution polyvalente pour améliorer les performances des matériaux et créer des composants de haute qualité. Avec leurs nombreux avantages, les outils de pressage isostatique à chaud constituent un atout précieux dans diverses industries.

Types de presses isostatiques à chaud

Différents styles pour les besoins des laboratoires et industriels

Pressage isostatique à chaud pour la fabrication additive métallique

Pressage isostatique à froid

La conception et la fabrication de ces presses incluent généralement des commandes programmables, permettant aux utilisateurs de presser les produits avec plus de précision, de cohérence et selon des exigences spécifiques. Bien que de nombreuses presses de laboratoire soient adaptées au comptoir, il existe également de nombreuses presses au sol. Quoi qu’il en soit, il n’est pas rare de trouver des presses de laboratoire conçues avec deux ou quatre colonnes et qui pressent soit manuellement, soit automatiquement.

Avec un choix aussi vaste de presses de laboratoire sur le marché, il peut devenir difficile de savoir laquelle est la mieux adaptée à un travail particulier. Un facteur important à retenir lors du choix de ce type particulier de presse hydraulique est la force nécessaire pour un échantillon spécifique ? Il est également nécessaire de prendre en compte l'espace disponible dans le laboratoire, la quantité d'énergie et de force nécessaire pour pomper la presse et si la presse devra ou non bouger.

Les presses isostatiques à froid, les presses isostatiques à chaud et les presses isostatiques à chaud sont un type d'équipement qui utilise des gaz à haute pression pour traiter les matériaux. Ils sont basés sur le principe de chauffer ou de refroidir le gaz jusqu'à une certaine température, puis d'appliquer une pression uniforme sur le matériau à travers un récipient fermé. Cette méthode peut améliorer la densité, la structure et les propriétés des matériaux et convient aux céramiques, métaux, composites, etc.

La principale différence entre les presses isostatiques à froid, les presses isostatiques à chaud et les presses isostatiques à chaud réside dans leurs températures élevées et basses pendant le formage et la consolidation. Les presses isostatiques à froid sont généralement utilisées dans des environnements à température ambiante et conviennent aux matériaux sensibles à la température tels que la céramique, les poudres métalliques, etc. Les presses isostatiques à chaud fonctionnent à température moyenne et conviennent aux matériaux ayant certaines exigences de température, comme les plastiques, le caoutchouc, etc. La température de fonctionnement de la presse isostatique chaude est élevée, adaptée aux matériaux nécessitant des températures élevées, tels que les métaux, les alliages, etc.

En résumé, le pressage isostatique à froid et le pressage isostatique à chaud représentent des approches distinctes du traitement des matériaux, chacune ayant ses propres avantages. La décision entre les deux dépend des objectifs spécifiques de votre projet et des caractéristiques des matériaux impliqués.

D'autres industries qui ont appliqué la presse isostatique comprennent : les produits pharmaceutiques, les explosifs, les produits chimiques, les ferrites de combustible nucléaire. Il existe deux principaux types de presses isostatiques ; les presses isostatiques à froid (CIP) qui fonctionnent à température ambiante et les presses isostatiques à chaud (HIP) qui fonctionnent à des températures élevées.

Conclusion

En conclusion, les presses isostatiques, à froid comme à chaud, offrent une large gamme d’applications et d’avantages dans diverses industries. Les presses isostatiques à froid (CIP) sont connues pour leur capacité à créer des produits avec une densité uniforme, des contraintes internes réduites et une résistance à cru plus élevée. Ils offrent également des avantages économiques grâce à leur processus de fabrication efficace. D'autre part, les presses isostatiques à chaud (HIP) utilisent des mélanges de gaz et des températures élevées pour traiter des matériaux comme la céramique et les carbures cémentés. Ils sont très efficaces pour éliminer les défauts, coller et façonner l’acier à outils à grande vitesse. Dans l’ensemble, les presses isostatiques jouent un rôle crucial dans l’obtention de produits de haute qualité aux performances constantes.

Si vous êtes intéressé par ce produit, vous pouvez consulter le site Web de notre entreprise : https://kindle-tech.com/product-categories/isostatic-press , en tant que fabricant leader d'équipements de laboratoire, nous nous engageons à fournir les produits les plus avancés et les plus avancés. solutions d'équipement de laboratoire de haute qualité. Que vous soyez engagé dans la recherche scientifique, l'enseignement ou la production industrielle, nos produits répondront à vos besoins en équipements de laboratoire précis et fiables.

Produits associés

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Plaque de céramique de zircone stabilisée à l'yttria usinée avec précision pour l'ingénierie de céramiques fines avancées

Articles associés

- Guide complet du pressage isostatique : types, processus et caractéristiques (3)

- Comprendre le pressage isostatique : Processus, avantages, limites et applications

- Qu'est-ce qu'une machine de pressage isostatique

- Comprendre le processus de pressage isostatique et ses types

- Procédés de production des barreaux en céramique de zircone : Pressage isostatique et pressage à sec