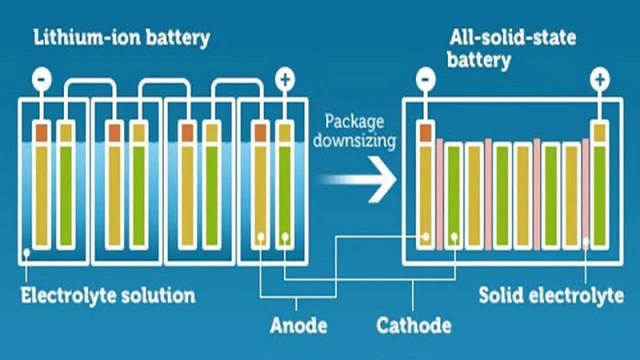

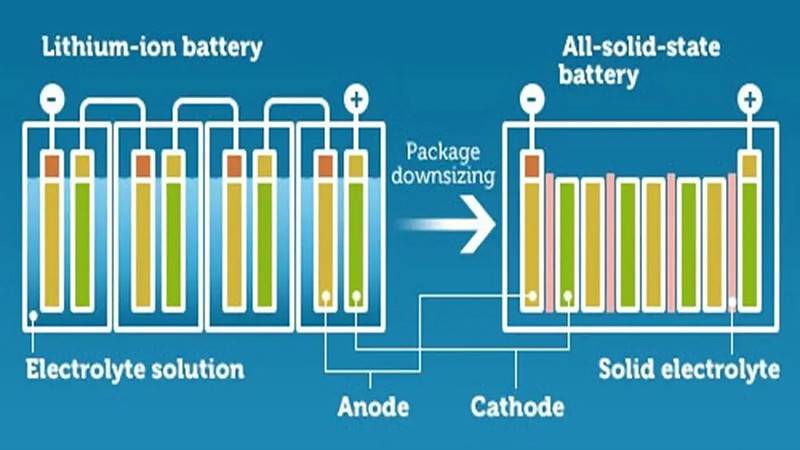

Introduction aux piles à l'état solide et aux besoins de pressurisation

Défis liés à la production de piles à l'état solide

Les batteries à l'état solide présentent un ensemble unique de défis de fabrication en raison de la nécessité d'un empilement dense de matériaux pour obtenir une interface de contact solide-solide robuste. Cela nécessite l'utilisation d'équipements de pressurisation spécialisés, tels que les presses isostatiques, pour appliquer des pressions supérieures à 100 MPa. Les pressions élevées sont essentielles pour éliminer les espaces microscopiques entre les couches empilées, qui peuvent sinon entraîner une mauvaise conductivité électrique et une réduction des performances de la batterie.

Les méthodes de pressage traditionnelles, telles que le pressage à chaud et le pressage à rouleaux, sont insuffisantes à cet égard, car elles ne permettent qu'une distribution limitée et inégale de la pression. Ce manque d'uniformité peut se traduire par des performances et une fiabilité sous-optimales de la batterie. En revanche, les presses isostatiques s'appuient sur le principe de Pascal pour assurer une répartition uniforme de la pression dans toutes les directions, ce qui répond au besoin critique de précision dans la production de piles à l'état solide.

L'application du pressage isostatique dans les piles à l'état solide n'est pas sans complexité. Par exemple, la presse isostatique à froid (CIP) fonctionne à température ambiante, ce qui est avantageux pour créer des "corps verts" solides qui peuvent résister aux étapes de traitement ultérieures. Cependant, la presse isostatique à chaud (WIP) et la presse isostatique à chaud (HIP) introduisent des variables supplémentaires telles que le chauffage contrôlé et les températures élevées, qui doivent être gérées méticuleusement pour éviter de compromettre l'intégrité du matériau.

En outre, l'intégration de la technologie de pressage isostatique dans les lignes de production de piles à l'état solide nécessite des investissements importants en termes d'équipement et d'expertise. Des entreprises comme Samsung SDI ont déjà adopté la technologie WIP, démontrant le potentiel d'amélioration de la densification des matériaux et des performances des batteries. Cependant, l'industrie dans son ensemble est confrontée à des défis permanents pour optimiser le contrôle de la température et de la pression, la gestion de la surface et l'efficacité globale de la production.

En résumé, si le pressage isostatique offre une solution prometteuse aux défis pressants de la production de piles à l'état solide, sa mise en œuvre réussie dépend de la capacité à surmonter les obstacles techniques et à affiner les processus de production.

Limites des méthodes de pressage traditionnelles

Les solutions traditionnelles de pressage à chaud et de pressage à rouleaux présentent des limites importantes dans le contexte de la production de piles à l'état solide. Ces méthodes ont souvent du mal à fournir une pression uniforme sur les composants de la batterie, ce qui entraîne une densification et des propriétés matérielles incohérentes. Cette répartition inégale de la pression peut entraîner des interfaces de contact solide-solide sous-optimales, qui sont essentielles au maintien de l'intégrité structurelle et des performances de la batterie.

En outre, la variabilité de la pression appliquée par les méthodes traditionnelles peut entraîner toute une série de problèmes, notamment

- Densité d'énergie incohérente: Une pression inégale peut faire en sorte que certaines régions de la batterie soient plus denses que d'autres, ce qui se traduit par des capacités de stockage d'énergie irrégulières.

- Augmentation de la résistivité interne: Les zones mal pressées peuvent présenter une résistance interne plus élevée, ce qui peut réduire l'efficacité globale et la durée de vie de la batterie.

- Variabilité de la qualité: L'absence de pression uniforme peut entraîner des variations de qualité significatives entre différents lots de batteries, ce qui complique les processus de contrôle de la qualité.

| Problématique | Impact sur les piles à l'état solide |

|---|---|

| Densité énergétique irrégulière | Réduction des performances et de la fiabilité |

| Augmentation de la résistivité interne | Efficacité moindre et durée de vie plus courte |

| Variabilité de la qualité | Difficulté à maintenir une qualité constante |

Ces limitations soulignent le besoin de technologies de pressage plus avancées, telles que le pressage isostatique, qui peuvent fournir l'uniformité et la précision nécessaires pour surmonter les défis posés par les méthodes traditionnelles.

Technologie du pressage isostatique

Le principe de Pascal et le pressage isostatique

La technologie du pressage isostatique est profondément ancrée dans le principe fondamental proposé par le scientifique français Blaise Pascal, qui stipule : "Une variation de la pression d'un fluide incompressible enfermé se transmet sans diminution à toutes les parties du fluide et à la surface de son récipient." Ce principe est essentiel pour garantir que la pression appliquée pendant le processus de pressage est uniformément répartie dans toutes les directions. Le processus commence par le scellement des matériaux en poudre dans un moule de formage à faible résistance à la déformation, tel qu'un sac en caoutchouc, afin de faciliter l'application de la pression du liquide. Ensuite, le corps moulé subit une compression uniforme sur toute sa surface lorsque la pression du liquide est transmise à travers le récipient sous pression.

La répartition uniforme de la pression obtenue grâce au principe de Pascal est d'une importance capitale pour plusieurs raisons. Tout d'abord, elle élimine efficacement tout espace ou vide dans le matériau, ce qui est souvent le cas avec les méthodes de pressage traditionnelles. En garantissant que chaque partie du matériau est soumise à la même pression, le pressage isostatique améliore considérablement la conductivité globale des piles à l'état solide. Cette uniformité n'est pas seulement un avantage technique, mais une nécessité pour atteindre les normes de haute performance requises dans la technologie moderne des batteries. La pression constante garantit l'uniformité des propriétés du matériau, ce qui permet d'obtenir des batteries aux performances et à la fiabilité supérieures.

En outre, l'application du pressage isostatique aux piles à l'état solide permet de relever les défis inhérents à l'obtention d'un empilement dense et d'interfaces de contact solide-solide, qui sont essentiels pour une performance optimale des piles. La capacité de cette technologie à appliquer des pressions supérieures à 100MPa garantit que les matériaux sont comprimés au maximum de leur potentiel, ce qui permet d'obtenir des batteries ayant une densité énergétique plus élevée et une résistivité interne réduite. Cela permet non seulement d'améliorer l'efficacité de la batterie, mais aussi de simplifier le processus de production, ce qui en fait une méthode privilégiée pour la production de masse de batteries à l'état solide.

Types de presses isostatiques

Les presses isostatiques sont classées en trois catégories principales : les presses isostatiques froides, les presses isostatiques chaudes et les presses isostatiques chaudes, chacune étant conçue pour fonctionner à des régimes de température et de pression distincts afin de répondre à des exigences de fabrication spécifiques.

Presses isostatiques à froid (CIP)

Les presses isostatiques à froid fonctionnent à température ambiante, ce qui les rend idéales pour les applications où le maintien de l'intégrité des matériaux sans dégradation thermique est essentiel. En appliquant des pressions élevées à température ambiante, les CIP facilitent la création de structures denses et uniformes, qui sont essentielles pour les étapes initiales de la production de batteries à l'état solide, telles que la formation de "corps verts" qui peuvent être traités ultérieurement.

Presses isostatiques à chaud (WIP)

Les presses isostatiques à chaud utilisent un chauffage contrôlé pour améliorer la densification des matériaux. Ce type de presse est particulièrement utile dans les processus de fabrication avancés, tels que ceux employés par des sociétés comme Samsung SDI dans leurs lignes de production de batteries à l'état solide. La combinaison de températures modérées et de pressions élevées permet une meilleure consolidation des matériaux et une amélioration des propriétés mécaniques.

Presses isostatiques à chaud (HIP)

Les presses isostatiques à chaud fonctionnent à des températures élevées, tirant parti à la fois de la chaleur et de la pression pour obtenir des propriétés uniformes des matériaux. Les presses isostatiques à chaud offrent des possibilités de contrôle et une polyvalence supérieures, ce qui les rend indispensables à la production de piles à l'état solide. Les températures et les pressions élevées garantissent une densification et une homogénéité optimales des matériaux, ce qui est essentiel pour améliorer les performances et la longévité des piles à l'état solide.

Chaque type de presse isostatique présente des avantages uniques, tels qu'une résistance et une densité uniformes, une flexibilité de forme et la possibilité d'adapter les processus aux besoins spécifiques des matériaux, ce qui contribue à la production efficace et efficiente de piles à l'état solide.

Application du pressage isostatique dans les piles à l'état solide

Presse isostatique à froid

Les presses isostatiques à froid sont indispensables à la production de piles à l'état solide, principalement en raison de leur capacité à exercer une pression importante à température ambiante. Ce processus contribue à la formation de "corps verts" robustes, qui sont des précurseurs essentiels pour les étapes de fabrication ultérieures. La polyvalence du pressage isostatique à froid s'étend à un large éventail de matériaux, notamment les métaux, les céramiques, les plastiques et les composites, ce qui en fait une option commercialement viable pour la création de composants complexes et à grande échelle.

Le mécanisme de pressage consiste à compacter des poudres dans des moules en élastomère, en utilisant des processus de sacs humides ou secs. Ces moules, généralement fabriqués à partir de matériaux tels que l'uréthane, le caoutchouc ou le chlorure de polyvinyle, peuvent supporter des pressions allant de moins de 5 000 psi à plus de 100 000 psi (34,5 à 690 MPa). Le fluide, généralement de l'huile ou de l'eau, facilite la distribution uniforme de la pression, ce qui permet à la poudre d'atteindre une densité très uniforme.

Toutefois, l'un des inconvénients notables de ce procédé est la précision géométrique réduite due à la nature flexible des moules. Malgré cette limitation, les compacts verts produits par pressage isostatique à froid sont généralement frittés de manière conventionnelle pour obtenir la pièce finale souhaitée. Ce processus en deux étapes souligne le rôle essentiel des presses isostatiques à froid dans la fabrication des piles à l'état solide, où la précision et l'uniformité sont primordiales.

Presse isostatique à chaud

Les presses isostatiques à chaud fonctionnent en appliquant un chauffage contrôlé et une pression hydraulique pour améliorer la densification du matériau. Cette technique consiste à chauffer le liquide à une température inférieure à son point d'ébullition, en veillant à ce que la pression soit uniformément répartie sur la poudre à l'intérieur du conteneur à haute pression. Le processus est facilité par une matrice à enveloppe souple, qui permet de façonner et de presser le matériau avec précision.

La presse isostatique à chaud est généralement chauffée à la température souhaitée avant que le liquide ne soit injecté en continu dans le cylindre de pressage scellé. Ce cylindre est équipé d'un générateur de chaleur pour maintenir la précision du contrôle de la température, ce qui est essentiel pour obtenir des propriétés de matériau homogènes. Les températures de fonctionnement de ces presses peuvent aller de 0°C à 240°C, la température ambiante se situant généralement entre 10°C et 35°C. La pression statique appliquée peut atteindre 240MPa, ce qui garantit que le matériau est soumis à des pressions uniformes et élevées nécessaires à la densification.

Cette méthode est particulièrement adaptée aux matériaux qui nécessitent des conditions de température spécifiques ou qui ne peuvent pas être formés à température ambiante, comme les poudres et les liants. Des entreprises comme Samsung SDI utilisent des presses isostatiques à chaud dans leurs lignes de production de piles à l'état solide pour obtenir une précision et une uniformité élevées dans le traitement des matériaux, ce qui est essentiel pour améliorer les performances et la fiabilité des piles à l'état solide.

Presse isostatique à chaud

Les presses isostatiques à chaud (HIP) sont des outils de fabrication avancés qui utilisent à la fois des températures élevées et une pression de gaz isostatique pour obtenir des propriétés de matériaux uniformes. Ce procédé permet d'éliminer la porosité et d'augmenter la densité de matériaux tels que les métaux, les céramiques, les polymères et les composites. Ce faisant, il améliore considérablement les propriétés mécaniques et la maniabilité de ces matériaux.

Dans le contexte de la production de batteries à l'état solide, le HIP offre une grande contrôlabilité et une large applicabilité. La fonction première du HIP dans ce domaine est de consolider les poudres et de faciliter la liaison par diffusion, souvent appelée "cladding". Cette technique est cruciale pour l'élimination du microretrait dans les pièces moulées, garantissant que le produit final présente des propriétés matérielles cohérentes et de haute qualité.

Le fonctionnement d'une presse isostatique à chaud implique l'utilisation d'un matériau de moulage, généralement une tôle ayant un point de fusion élevé pour supporter les températures et les pressions élevées. Dans certaines applications spécialisées, des moules en céramique sont utilisés. La pressurisation est réalisée à l'aide d'un gaz inerte comme l'argon ou, dans certains cas, d'un fluide semblable au verre. Les conditions de fonctionnement typiques du HIP impliquent des pressions allant jusqu'à 15 000 lb/in² (100 MPa) à des températures d'environ 2000°F (1100°C).

Ces conditions sont optimisées pour garantir que le matériau subisse une densification uniforme, ce qui est essentiel pour la performance des batteries à l'état solide. La répartition uniforme de la pression, facilitée par le principe de Pascal, garantit l'absence de lacunes ou d'incohérences dans le matériau, ce qui améliore la conductivité globale et la fiabilité de la batterie.

En résumé, le pressage isostatique à chaud est une technologie essentielle pour la production de piles à l'état solide. Elle permet non seulement de garantir l'uniformité des propriétés du matériau, mais aussi de résoudre les problèmes de porosité et de microrétrécissement, ce qui se traduit par une qualité et des performances accrues du produit final.

Avantages et défis du pressage isostatique dans les piles à l'état solide

Avantages du pressage isostatique

La technologie du pressage isostatique offre une multitude d'avantages qui améliorent considérablement les performances et l'efficacité de la production des piles à l'état solide. L'un des principaux avantages est sa capacité àaméliorer la densité énergétique. En appliquant une pression uniforme dans toutes les directions, le pressage isostatique garantit que les matériaux de la batterie sont densément compactés, ce qui maximise la capacité de stockage de l'énergie. Ce compactage uniforme est obtenu sans avoir recours à des lubrifiants, ce qui est un facteur clé pour maintenir une densité élevée et constante des matériaux.

En outre, le pressage isostatiqueréduit la résistivité interne. La répartition uniforme de la pression permet d'éliminer les lacunes et les vides dans la structure de la batterie, qui sont des sources courantes de résistance interne dans les méthodes traditionnelles de production de batteries. Cette réduction de la résistivité se traduit directement par une amélioration de la conductivité et de l'efficacité globale de la batterie.

La technologie permet égalementgarantit une qualité constante sur l'ensemble de la chaîne de production. Contrairement aux méthodes de pressage traditionnelles qui appliquent une pression unidirectionnelle, le pressage isostatique supprime de nombreuses contraintes qui limitent la géométrie et l'uniformité des pièces. Il en résulte un produit plus uniforme avec moins de défauts, ce qui est crucial pour maintenir la fiabilité et la longévité des batteries à semi-conducteurs.

Outre ces avantages, le pressage isostatiquesimplifie les processus de production. La possibilité de compacter des matériaux difficiles à manipuler tels que les superalliages, le titane et l'acier inoxydable avec une grande efficacité permet de rationaliser le processus de fabrication. Cette simplification permet non seulement de réduire le temps de production, mais aussi les coûts, ce qui en fait un choix plus économique pour la production de batteries à grande échelle.

| Avantages | Description |

|---|---|

| Densité énergétique accrue | Une pression uniforme dans toutes les directions maximise la capacité de stockage de l'énergie. |

| Réduction de la résistivité interne | L'élimination des espaces et des vides améliore la conductivité. |

| Qualité constante | Une pression uniforme garantit un produit uniforme avec moins de défauts. |

| Production simplifiée | Compacte efficacement les matériaux difficiles, rationalisant ainsi le processus de fabrication. |

Ces avantages font du pressage isostatique une technologie indispensable pour la production de masse de piles à l'état solide, offrant une solution solide aux défis posés par les méthodes traditionnelles de production de piles.

Défis et perspectives d'avenir

Bien que le pressage isostatique soit une technologie bien établie, son application dans les piles à l'état solide reste dans un état d'évolution dynamique. Cette transition est marquée par plusieurs défis critiques qui doivent être relevés pour exploiter pleinement son potentiel. L'un des principaux obstacles est le contrôle précis de la température et de la pression pendant le processus de pressage. Il est essentiel, mais complexe, de parvenir à une distribution uniforme de la pression dans toutes les directions, comme l'exige le principe de Pascal, en particulier lorsqu'il s'agit des diverses propriétés des matériaux des piles à l'état solide.

La gestion des surfaces est une autre question importante. L'intégrité et l'uniformité de la surface de la batterie sont cruciales pour des performances et une longévité optimales. Toute incohérence peut entraîner des inefficacités et des risques potentiels pour la sécurité. En outre, l'amélioration de l'efficacité de la production reste un point central pour les chercheurs et les fabricants. L'équilibre entre le maintien de normes de haute qualité et l'augmentation des taux de production est délicat et nécessite une innovation et une optimisation continues.

Les perspectives d'avenir du pressage isostatique dans les piles à l'état solide dépendent de la capacité à relever ces défis. Les progrès de la technologie des capteurs et de l'automatisation pourraient apporter des solutions pour un meilleur contrôle de la température et de la pression, garantissant des résultats plus précis et plus cohérents. Les innovations dans le domaine de la science des matériaux pourraient également offrir de nouvelles façons de gérer les surfaces plus efficacement, réduisant ainsi les incohérences et améliorant les performances globales de la batterie. Au fur et à mesure de l'évolution de ces technologies, l'intégration du pressage isostatique dans la production courante de piles à l'état solide devrait devenir plus transparente et plus efficace.

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Moules de Pressage Isostatique pour Laboratoire

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

Articles associés

- Les avantages de l'utilisation du pressage isostatique dans la fabrication

- Comment remplacer l'anneau en caoutchouc d'une presse isostatique et quelles précautions doivent être prises

- Technologie de pressage isostatique pour les piles à l'état solide

- Technologie de pressage isostatique dans la production de piles à l'état solide

- Comment les presses isostatiques aident à éliminer les défauts des matériaux