Introduction au dépôt en phase vapeur (PVD) et à la pulvérisation cathodique (Sputtering)

Applications des revêtements en couches minces

La technologie des revêtements en couches minces a révolutionné divers secteurs, permettant un contrôle précis des propriétés des matériaux telles que la conductivité, la résistivité et les caractéristiques diélectriques.Cette technologie est essentielle dans les secteurs de l'électronique et des semi-conducteurs, où elle améliore les performances des composants en leur conférant des propriétés électriques sur mesure.Par exemple, les revêtements minces sur les tranches de silicium peuvent améliorer de manière significative la conductivité ou l'isolation, ce qui est crucial pour le fonctionnement efficace des circuits intégrés.

Dans le domaine de l'optique, les revêtements en couches minces sont indispensables.Ils sont utilisés pour modifier les propriétés de transmission, de réfraction et de réflexion des lentilles, des filtres, des miroirs et des surfaces en verre.Une application notable est l'utilisation de revêtements antireflets sur les objectifs photographiques, qui réduisent l'éblouissement et améliorent la clarté de l'image.De même, les revêtements optiques sur les lunettes de prescription peuvent inclure des filtres ultraviolets (UV), protégeant les yeux des rayonnements nocifs tout en préservant le confort visuel.

Au-delà de l'électronique et de l'optique, les revêtements en couches minces sont largement utilisés dans les applications mécaniques.Des revêtements durs et décoratifs sont appliqués aux surfaces d'usure, aux outils et aux produits de consommation pour en améliorer la durabilité et l'attrait esthétique.Ces revêtements peuvent être conçus pour offrir des propriétés anticorrosives, ce qui les rend idéaux pour une utilisation dans des environnements difficiles.Les couches minces en céramique, bien que fragiles à basse température, ont été intégrées avec succès dans des capteurs et des conceptions électroniques complexes, démontrant ainsi leur polyvalence dans des applications technologiques avancées.

En outre, la technologie des couches minces repousse les limites de l'innovation en permettant la création de structures ultra-petites et "intelligentes".Il s'agit notamment de batteries miniatures, de cellules solaires, de systèmes d'administration de médicaments et même d'ordinateurs quantiques.La possibilité de déposer des couches minces avec une telle précision ouvre de nouvelles voies à la recherche et au développement, ce qui favorise l'évolution constante des applications des couches minces dans divers domaines.

Développement historique

L'histoire du dépôt physique en phase vapeur (PVD) et de la pulvérisation cathodique témoigne des progrès constants de la science et de l'ingénierie des matériaux.Tout a commencé au milieu du XIXe siècle avec les travaux pionniers de Sir William Robert Grove et Michael Faraday.Dans les années 1850, ces scientifiques ont jeté les bases de la technologie de la pulvérisation cathodique en explorant les principes du bombardement ionique et du dépôt de matériaux.Leurs expériences ont permis d'acquérir les connaissances fondamentales qui seront plus tard exploitées pour des applications pratiques.

À la suite de ces premières recherches, les années 1870 ont été marquées par des progrès significatifs grâce aux travaux de Wright, qui a réussi à produire les premiers films PVD fonctionnels.Cette percée a marqué le passage de la compréhension théorique à l'application pratique, ouvrant la voie au développement de diverses techniques de pulvérisation.Au fil des décennies, ces techniques ont évolué, chacune contribuant à l'amélioration de la qualité, de l'uniformité et de l'efficacité des films dans diverses applications.

| Année | Développement clé | Importance |

|---|---|---|

| 1850s | Travaux de Grove et Faraday sur la pulvérisation cathodique | Établissement des principes fondamentaux |

| 1870s | Production par Wright des premiers films PVD fonctionnels | La transition vers les applications pratiques |

La trajectoire historique du dépôt en phase vapeur et de la pulvérisation cathodique n'est pas une simple progression linéaire, mais une interaction dynamique entre la recherche scientifique et l'innovation technologique, qui a façonné le paysage des techniques modernes de dépôt de matériaux.

Techniques de pulvérisation

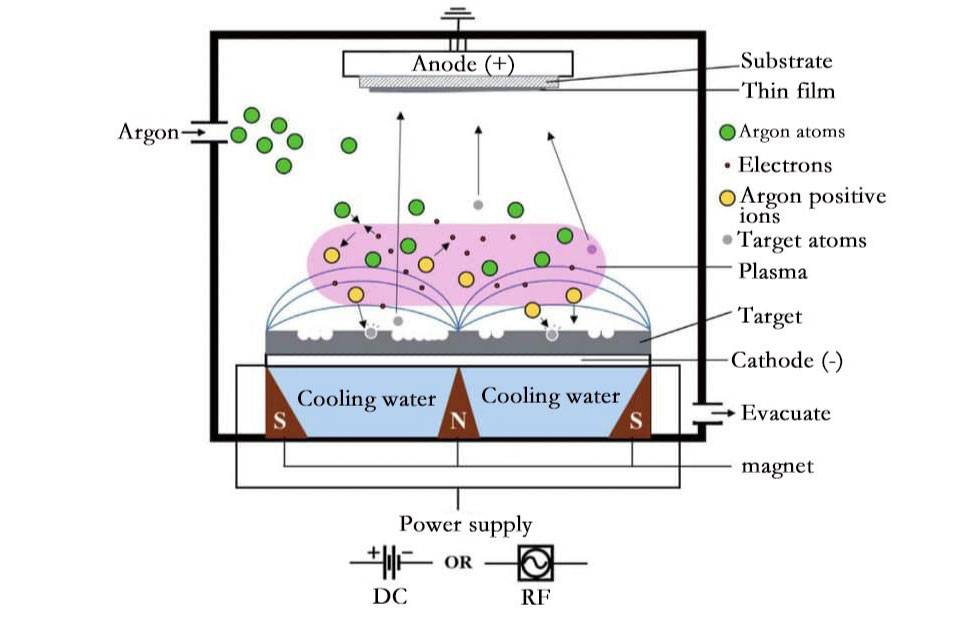

Diverses techniques de dépôt physique en phase vapeur (PVD) ont été mises au point, notamment la pulvérisation à courant continu (DC) ou alternatif (AC), la pulvérisation magnétron et la pulvérisation par faisceau d'ions.Chaque technique offre des avantages et des applications uniques pour le transfert du matériau de la cible au substrat.

Pulvérisation DC et AC

La pulvérisation à courant continu est couramment utilisée pour les cibles métalliques, tandis que la pulvérisation à courant alternatif est préférée pour les matériaux isolants.Les deux méthodes impliquent l'utilisation d'un plasma généré par un champ électrique, qui accélère les ions pour bombarder la cible, provoquant l'éjection du matériau et son dépôt sur le substrat.

Pulvérisation magnétron

La pulvérisation magnétron est une technique respectueuse de l'environnement qui permet de déposer de petites quantités d'oxydes, de métaux et d'alliages sur divers substrats.Cette méthode est largement utilisée dans l'étude des couches minces pour des applications dans les cellules solaires et autres dispositifs optiques.

Pulvérisation par faisceau d'ions

La pulvérisation par faisceau d'ions implique l'utilisation d'un faisceau d'ions focalisé pour bombarder la cible, ce qui permet un contrôle précis du processus de pulvérisation.Cette technique est particulièrement utile pour créer des couches extrêmement fines d'un métal spécifique sur un substrat, pour mener des expériences analytiques et pour effectuer une gravure à un niveau pratiquement précis.

Ces techniques de pulvérisation sont fondamentales dans la production de couches minces pour les semi-conducteurs, les dispositifs optiques et les nanosciences, car elles garantissent des revêtements uniformes et de haute qualité.

Géométrie et fabrication des cibles de pulvérisation

Composants des cibles de pulvérisation

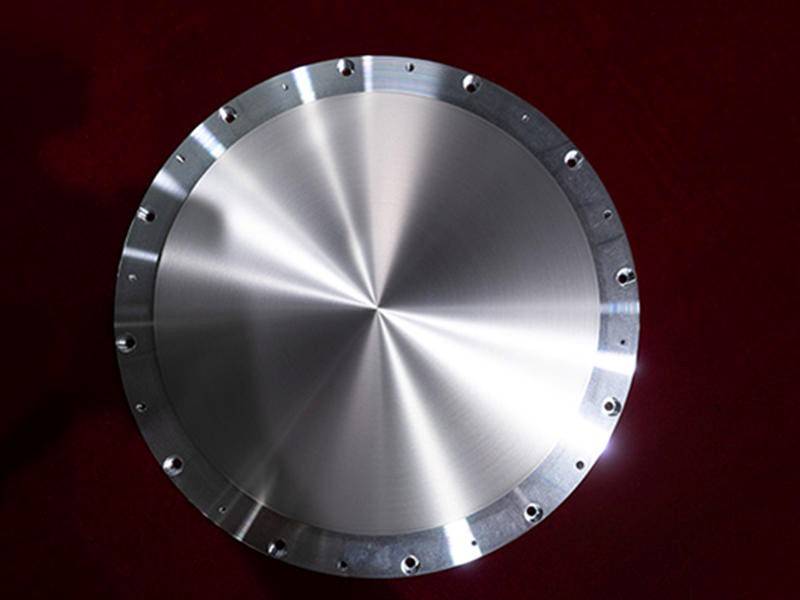

Les cibles de pulvérisation font partie intégrante du processus de dépôt physique en phase vapeur (PVD), conçu pour transférer des matériaux sur un substrat.Ces cibles comprennent généralement trois éléments principaux : le matériau cible, une plaque de support et un matériau de soudure qui fixe la cible à la plaque de support.Le matériau cible lui-même peut être constitué d'une variété de substances, y compris des métaux purs, des alliages ou des composés tels que des oxydes ou des nitrures.

Les géométries des cibles de pulvérisation sont diverses, répondant à différentes applications et exigences de processus.Les configurations courantes comprennent des cibles plates rondes ou rectangulaires, dont la conception est simple et qui sont largement utilisées en raison de leur simplicité.En outre, des cibles tubulaires rotatives sont utilisées pour améliorer l'uniformité du processus de pulvérisation.Les cibles rotatives atténuent certains des problèmes associés aux cibles planaires, tels que les taux de pulvérisation non uniformes et la faible utilisation des cibles, en permettant une pulvérisation uniforme sur toute la surface de la cible.

| Composant | Description du produit |

|---|---|

| Matériau cible | Métaux purs, alliages ou composés (oxydes, nitrures) utilisés pour revêtir le substrat. |

| Plaque de support | Soutient le matériau cible et assure l'intégrité structurelle. |

| Matériau de soudure | Colle la cible à la plaque d'appui, assurant ainsi une fixation sûre. |

Le choix de la géométrie est essentiel, car il influence directement l'efficacité et la qualité du processus de revêtement.Les cibles planes sont polyvalentes et conviennent à de nombreuses applications, tandis que les cibles rotatives offrent une uniformité supérieure et des taux d'utilisation de la cible plus élevés, ce qui les rend idéales pour les applications exigeantes.

Défis posés par les géométries de cibles planes

Les géométries de cibles planaires, bien que largement utilisées, présentent plusieurs défis importants qui peuvent entraver l'efficacité et l'uniformité du processus de pulvérisation.L'un des principaux problèmes est la non-uniformité des taux de pulvérisation due aux variations de la configuration du champ magnétique.Cette non-uniformité entraîne la formation de rainures et de zones mortes sur la surface de la cible, ce qui aggrave encore le problème en concentrant l'activité de pulvérisation dans certaines zones et en en laissant d'autres pratiquement intactes.

Les conséquences de ces taux de pulvérisation non uniformes sont multiples :

-

Formation de rainures:La pulvérisation concentrée dans des régions spécifiques crée des sillons profonds qui peuvent entraîner une usure inégale de la cible.Cela réduit non seulement la durée de vie de la cible, mais introduit également une variabilité dans l'épaisseur et la qualité du film.

-

Zones mortes:Les zones de la cible qui ne sont pas efficacement pulvérisées en raison des variations du champ magnétique deviennent des zones mortes.Ces régions ne contribuent pas au processus de dépôt, ce qui entraîne une utilisation inefficace du matériau cible.

-

Faible utilisation de la cible:Le taux d'utilisation global des cibles pour les géométries planaires est généralement faible, de l'ordre de 20 à 40 %.Ce faible taux d'utilisation se traduit par des coûts opérationnels plus élevés et un remplacement fréquent des cibles, ce qui peut être particulièrement problématique dans les environnements de fabrication à haut débit.

Pour relever ces défis, les fabricants explorent d'autres géométries de cibles et des techniques de pulvérisation avancées, telles que les cibles rotatives, qui visent à répartir l'activité de pulvérisation de manière plus uniforme sur la surface de la cible et à augmenter l'utilisation globale de la cible.

Cibles rotatives

Les cibles rotatives représentent une avancée significative par rapport à leurs homologues planaires, offrant plusieurs avantages distincts qui améliorent le processus de pulvérisation.En tournant continuellement, ces cibles garantissent un taux de pulvérisation plus uniforme sur l'ensemble de leur surface, ce qui atténue les problèmes liés aux taux de pulvérisation non uniformes qui sont courants dans les géométries planes.Ce mouvement de rotation répartit efficacement la chaleur générée pendant le processus de pulvérisation, ce qui permet d'obtenir des densités de puissance plus élevées sans risque de surchauffe localisée, qui peut dégrader le matériau de la cible.

Les avantages des cibles rotatives ne se limitent pas à une pulvérisation uniforme.Ces cibles contiennent généralement plus de matériau que les cibles planes, ce qui permet d'augmenter les taux d'utilisation des cibles, qui peuvent dépasser 80 %.Cette meilleure utilisation du matériau se traduit par des cycles de production plus longs et une réduction des temps d'arrêt pour la maintenance du système, ce qui augmente en fin de compte le rendement global de l'équipement de revêtement.La possibilité de fonctionner à des densités de puissance plus élevées permet non seulement d'accélérer la vitesse de dépôt, mais aussi d'améliorer les performances du système pendant la pulvérisation réactive, ce qui se traduit par une qualité et une homogénéité supérieures du film.

Dans les applications de fabrication à grande échelle, telles que la production de verre architectural et d'écrans plats, l'utilisation de cibles rotatives est devenue indispensable.Ces applications exigent des revêtements de haute qualité et homogènes, et les cibles rotatives répondent à cette exigence en fournissant une méthode fiable et efficace pour le dépôt de matériaux.La capacité de cette technologie à gérer des densités de puissance plus élevées et à maintenir des taux de pulvérisation uniformes en fait un choix privilégié pour les industries où la précision et l'efficacité sont primordiales.

En résumé, les cibles rotatives ne se contentent pas de remédier aux limites inhérentes aux cibles planaires, elles apportent également une série d'améliorations qui optimisent le processus de pulvérisation.En garantissant une pulvérisation uniforme, en augmentant l'utilisation de la cible et en permettant des densités de puissance plus élevées, les cibles rotatives améliorent considérablement l'efficacité et la qualité des revêtements en couches minces, ce qui en fait un élément crucial des processus de fabrication avancés.

Pressage isostatique à chaud (HIP) dans la fabrication des cibles

Objectif et avantages du pressage isostatique à chaud

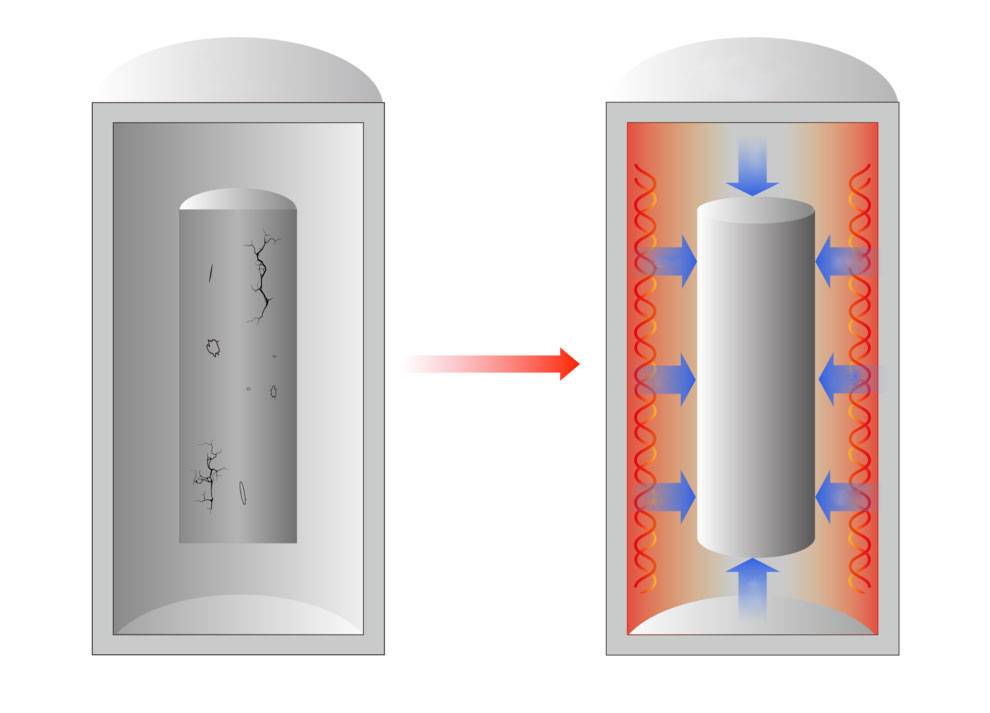

Le pressage isostatique à chaud (HIP) est un processus essentiel dans la fabrication des cibles de pulvérisation, en particulier pour obtenir des densités proches de la perfection.Cette technique est utilisée pour éliminer les pores et les vides des pièces moulées et pour densifier les composants de la métallurgie des poudres, ce qui permet d'obtenir des cibles de pulvérisation exceptionnellement denses, dépassant souvent 99,99 % de leur densité théorique.

L'objectif principal du HIP est d'améliorer l'intégrité structurelle et l'uniformité des cibles de pulvérisation.En appliquant simultanément une pression et une chaleur élevées, le HIP peut consolider des matériaux qui, autrement, resteraient poreux ou contiendraient des microfissures.Ce procédé est particulièrement avantageux pour les matériaux difficiles à densifier par des méthodes conventionnelles, tels que ceux présentant des géométries complexes ou des points de fusion élevés.

L'un des principaux avantages du HIP est sa capacité à produire des cibles d'une densité presque totale.Cette densité élevée est cruciale pour garantir des taux de pulvérisation uniformes et minimiser la formation de défauts dans les couches minces produites.Les cibles à haute densité améliorent également l'efficacité globale et la longévité du processus de pulvérisation, en réduisant la fréquence de remplacement des cibles et les temps d'arrêt.

En outre, le système HIP contribue à l'affinement microstructurel du matériau cible.Les conditions de traitement thermique à haute pression utilisées dans les systèmes HIP peuvent conduire à la formation de grains plus fins et de microstructures plus isotropes.Ce raffinement est essentiel pour obtenir des propriétés de film cohérentes, telles que la conductivité, la résistivité et les caractéristiques diélectriques, qui sont cruciales pour la performance des composants électroniques et semi-conducteurs.

En résumé, le procédé HIP joue un rôle essentiel dans la production de cibles de pulvérisation de haute qualité en relevant les défis associés à la porosité, aux inclusions et à la taille des grains.Les avantages du HIP vont au-delà de la simple densification ; ils comprennent des améliorations significatives des propriétés microstructurelles du matériau cible, conduisant à une meilleure performance globale dans le processus de pulvérisation.

Traitement thermique à haute pression (HPHT)

Le traitement thermique à haute pression (HPHT) dans le cadre des systèmes de pressage isostatique à chaud (HIP) est un processus essentiel qui améliore considérablement la fabrication de divers systèmes de matériaux.Cette technique consiste à soumettre les matériaux à des températures et des pressions extrêmement élevées, imitant les conditions qui règnent dans les profondeurs de la croûte terrestre, là où se forment les diamants naturels.Le processus peut atteindre des températures allant jusqu'à 2 600 degrés Celsius, créant un environnement où les matériaux subissent des changements transformateurs.

L'un des principaux avantages du procédé HPHT dans les systèmes HIP est sa capacité à améliorer l'uniformité de la température sur l'ensemble du matériau.Cette uniformité garantit que l'ensemble du lot de matériaux est traité de manière cohérente, ce qui réduit la probabilité de défauts et de variations dans le produit final.En outre, la technologie HPHT permet un contrôle précis des vitesses de refroidissement, ce qui est essentiel pour éviter les contraintes thermiques susceptibles d'entraîner des fissures ou d'autres problèmes structurels.

Les vitesses de refroidissement contrôlées facilitées par la technologie HPHT sont essentielles pour la fabrication de systèmes de matériaux complexes.En maintenant un gradient de température constant pendant la phase de refroidissement, les fabricants peuvent obtenir une microstructure plus homogène, ce qui est essentiel pour la performance et la longévité du produit final.Ce niveau de contrôle permet également de réduire le temps total que le matériau passe à des températures élevées, ce qui optimise le processus de production et réduit les coûts énergétiques.

En outre, le procédé HPHT peut transformer des matériaux moins attrayants, tels que des diamants décolorés ou présentant des défauts, en produits de grande valeur.Cette capacité permet non seulement d'améliorer l'attrait esthétique des matériaux, mais aussi d'augmenter leur valeur marchande.Par exemple, la technologie HPHT peut convertir des diamants de faible qualité en diamants incolores, roses, bleus ou jaunes canari, ce qui les rend très recherchés dans l'industrie des pierres précieuses.

En résumé, la technologie HPHT dans les systèmes HIP est une technique sophistiquée qui non seulement améliore l'uniformité de la température et les taux de refroidissement contrôlés, mais facilite également la création de systèmes de matériaux de haute qualité et de grande valeur.Ce procédé permet de relever les défis posés par la fabrication de cibles de pulvérisation et d'autres matériaux avancés, en garantissant leur performance et leur attrait commercial.

Technique HIP de l'enveloppe

Le pressage isostatique à chaud (HIP) est une méthode sophistiquée utilisée pour obtenir une densification complète des matériaux et des composés en poudre.Cette technique est particulièrement utile dans la fabrication de cibles de pulvérisation, où elle excelle dans la production de composants complexes, proches de la forme d'un filet.En soumettant les matériaux en poudre à une pression et à une température élevées dans une enveloppe scellée, la technologie Envelope HIP garantit que le produit final est presque aussi dense qu'il est théoriquement possible de l'être, dépassant souvent 99,99 % de la densité théorique.

L'un des principaux avantages de l'Envelope HIP est sa capacité à améliorer la pureté des briquettes de poudre.L'environnement à haute pression consolide efficacement la poudre, éliminant les vides et les pores qui peuvent compromettre l'intégrité et les performances du produit final.Ce processus de densification améliore non seulement les propriétés mécaniques du matériau, mais assure également une distribution uniforme des éléments constitutifs, ce qui est crucial pour maintenir une performance de pulvérisation constante.

En outre, l'Envelope HIP permet de fabriquer des formes complexes qui seraient difficiles à obtenir par les méthodes traditionnelles.Cette flexibilité est particulièrement importante dans la production de cibles de pulvérisation, où la géométrie de la cible peut avoir un impact significatif sur l'efficacité et l'uniformité du processus de pulvérisation.En permettant la création de composants complexes de forme proche du filet, l'Envelope HIP élargit les capacités des fabricants, leur permettant de répondre aux spécifications de plus en plus exigeantes des applications avancées dans l'électronique, les semi-conducteurs et d'autres industries de haute technologie.

En résumé, l'Envelope HIP est une technique essentielle pour la production de cibles de pulvérisation de haute qualité.Sa capacité à densifier complètement les matériaux en poudre, à améliorer la pureté et à produire des formes complexes en fait un outil indispensable dans la quête d'une performance de pulvérisation supérieure et de propriétés de cible améliorées.

Considérations microstructurelles

Porosité et inclusions

La porosité et les inclusions sont des facteurs critiques qui influencent considérablement le processus de pulvérisation et la qualité du film déposé.Ces défauts peuvent conduire à une non-uniformité du film, entraînant des variations localisées de la conductivité, de la résistivité et d'autres propriétés critiques.La présence de porosité et d'inclusions peut également entraîner la formation de vides et de fissures, qui nuisent à l'intégrité structurelle et aux performances du film.

Pour atténuer ces problèmes, des techniques de fabrication avancées telles que la fusion par faisceau d'électrons (EBM) et le frittage sous vide poussé sont employées.La fusion par faisceau d'électrons, par exemple, utilise un faisceau d'électrons focalisé pour fondre et homogénéiser le matériau cible, réduisant ainsi efficacement la présence de porosités et d'inclusions.Cette méthode garantit que le matériau est dense et exempt de défauts importants, ce qui améliore l'uniformité et la qualité du film pulvérisé.

De même, le frittage sous vide poussé consiste à soumettre le matériau cible à des températures élevées dans un environnement sous vide, ce qui favorise la diffusion des atomes et l'élimination des pores.Cette technique est particulièrement efficace pour produire des composants de forme proche du filet avec une porosité et des inclusions minimales, ce qui améliore encore les performances globales de la cible de pulvérisation.

La combinaison de ces techniques permet non seulement de résoudre les problèmes immédiats de porosité et d'inclusions, mais contribue également à la stabilité et à la fiabilité à long terme du processus de pulvérisation, en garantissant que les films déposés répondent aux exigences rigoureuses de diverses applications.

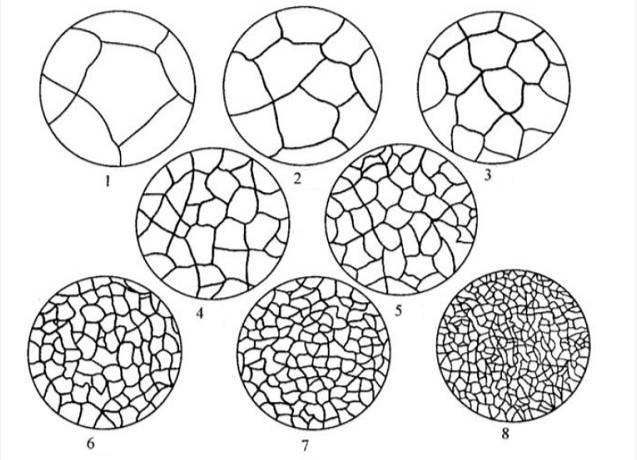

Taille et morphologie des grains

La taille et la forme des grains, ainsi que des facteurs tels que la pulvérisation préférentielle et l'orientation des cristaux, jouent un rôle essentiel dans la détermination de la vitesse de pulvérisation et de la qualité globale du film produit.Ces attributs microstructuraux influencent directement l'uniformité et les performances du film pulvérisé.

La pulvérisation préférentielle, où certains plans cristallins sont plus sensibles à l'érosion, peut conduire à un dépôt de film non uniforme.Ce phénomène peut être atténué en affinant la taille des grains et en améliorant l'isotropie de la microstructure.Des techniques telles que le pressage isostatique à chaud (HIP) et le traitement thermique à haute pression (HPHT) permettent d'atteindre ces objectifs.

Le HIP, en particulier, permet de réduire la taille des grains et d'améliorer l'isotropie de la microstructure.En appliquant une pression et une température élevées, le HIP contribue à éliminer les pores et les vides, ce qui permet d'obtenir un matériau plus dense et plus uniforme.Ce processus de densification améliore non seulement les propriétés mécaniques de la cible, mais aussi ses performances en matière de pulvérisation.

Le procédé HPHT renforce encore ces avantages en assurant une distribution plus uniforme de la température et des taux de refroidissement contrôlés.Ce traitement permet la fabrication d'une plus large gamme de systèmes de matériaux, chacun ayant des propriétés microstructurales optimisées qui sont propices à des résultats de pulvérisation supérieurs.

En résumé, l'interaction entre la taille des grains, la morphologie et les techniques de traitement telles que HIP et HPHT est cruciale pour obtenir des cibles de pulvérisation de haute qualité.Ces méthodes contribuent collectivement à un processus de pulvérisation plus uniforme et plus efficace, ce qui se traduit en fin de compte par de meilleures propriétés et performances des films.

Conclusion

Rôle du pressage isostatique à chaud dans la pulvérisation cathodique en phase vapeur

Le pressage isostatique à chaud (HIP) et le traitement thermique à haute pression (HPHT) sont essentiels à la production de cibles de pulvérisation uniformes et de haute qualité.Ces procédés permettent de relever les défis macro et microéconomiques de la fabrication des cibles et d'en améliorer considérablement les propriétés globales.

Le procédé HIP permet d'éliminer les pores et les vides des pièces moulées et de densifier les composants issus de la métallurgie des poudres, ce qui permet d'obtenir des cibles de pulvérisation ayant une densité proche de la densité totale, généralement supérieure à 99,99 % de la densité théorique.Ce processus de densification est essentiel pour obtenir des taux de pulvérisation uniformes et minimiser les défauts dans le film final.

En outre, le procédé HPHT dans les systèmes HIP améliore l'uniformité de la température, les taux de refroidissement contrôlés et le temps total à la température, ce qui facilite la fabrication de divers systèmes de matériaux.Cette amélioration du contrôle de la température permet d'affiner la taille des grains et d'améliorer l'isotropie de la microstructure, ce qui est essentiel pour le processus de pulvérisation.

La combinaison des techniques HIP et HPHT permet non seulement de garantir l'intégrité structurelle des cibles, mais aussi d'améliorer leurs performances dans le processus de pulvérisation.En s'attaquant à des problèmes tels que la porosité et les inclusions, ces techniques contribuent à la production de cibles de pulvérisation plus fiables et plus efficaces, améliorant ainsi la qualité globale des revêtements en couches minces.

Outre les améliorations structurelles, l'HIPIMS (High Power Impulse Magnetron Sputtering), une technologie apparentée, bénéficie également des propriétés améliorées des cibles obtenues grâce à l'HIP.Par exemple, l'HIPIMS nécessite une forte ionisation du plasma métallique, qui est facilitée par les cibles de haute qualité produites par l'HIP et l'HPHT.Il en résulte une gravure et une implantation ionique plus profondes, idéales pour les produits à haute performance tels que les pièces automobiles et les outils de coupe en métal.

Globalement, le rôle du HIP dans la pulvérisation PVD est multiple et contribue à l'amélioration structurelle et fonctionnelle des cibles de pulvérisation, garantissant ainsi la production de revêtements en couches minces de haute qualité.

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse chauffante à double plaque pour laboratoire

- Moule de presse anti-fissuration pour usage en laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

Articles associés

- Les avantages de l'utilisation du pressage isostatique dans la fabrication

- Comprendre le processus de pressage isostatique et ses types

- Équipement essentiel pour la production de masse de piles à l'état solide : Presse isostatique

- Comprendre les bases du pressage isostatique

- Comment remplacer l'anneau en caoutchouc d'une presse isostatique et quelles précautions doivent être prises