Dans de nombreux contextes spécifiques, les céramiques comptent parmi les matériaux les plus durables disponibles. Leur durabilité, cependant, n'est pas universelle. Elles sont exceptionnellement dures et résistantes à la chaleur, à l'usure et à la corrosion chimique, mais elles sont aussi intrinsèquement fragiles, ce qui signifie qu'elles peuvent se briser sous un impact soudain. La véritable durabilité dépend entièrement de l'adéquation entre les forces du matériau et les exigences de l'application.

Le problème fondamental réside dans la différence entre la dureté et la ténacité. Les céramiques sont extrêmement dures, résistant aux rayures et à l'usure mieux que presque tous les métaux. Cependant, elles manquent de ténacité, c'est-à-dire la capacité d'absorber l'énergie d'un impact, raison pour laquelle une assiette en céramique se brise lorsqu'elle tombe tandis qu'une assiette en acier ne fait que se cabosser.

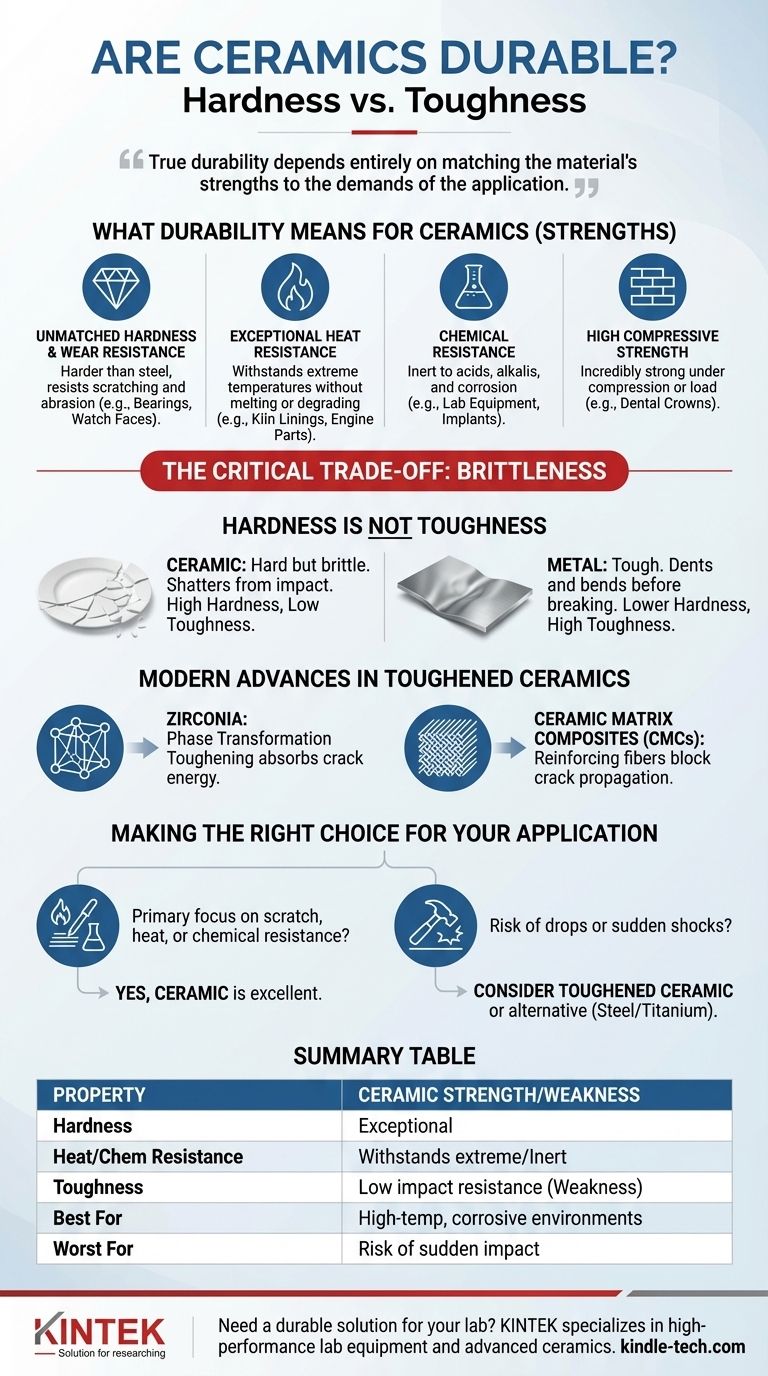

Ce que signifie « Durabilité » pour les céramiques

Le terme « durabilité » n'est pas une propriété unique, mais un ensemble d'attributs. Pour les céramiques, leurs forces résident dans leur résistance à la dégradation progressive, et non aux forces soudaines.

Dureté et résistance à l'usure inégalées

Les céramiques se définissent par leur dureté extrême. Des matériaux comme le carbure de silicium et l'oxyde d'aluminium sont plus durs que tous les aciers, ce qui les rend presque impossibles à rayer avec des objets du quotidien.

Cette propriété confère une résistance exceptionnelle à l'abrasion et à l'usure. C'est pourquoi les revêtements céramiques sont utilisés sur les ustensiles de cuisine haut de gamme, pourquoi les roulements en céramique durent plus longtemps dans les machines, et pourquoi un verre saphir (une forme de céramique) est utilisé sur le cadran d'une montre de luxe.

Résistance exceptionnelle à la chaleur et aux produits chimiques

Les matériaux céramiques sont formés à très haute température, ce qui leur confère une incroyable stabilité thermique. Ils ne fondent pas, ne se déforment pas et ne se dégradent pas lorsqu'ils sont exposés à une chaleur qui détruirait les métaux et les plastiques.

C'est pourquoi ils sont essentiels pour des applications telles que les revêtements de fours, les composants de moteurs et les tuiles de protection thermique des engins spatiaux. Ils sont également chimiquement inertes, ce qui signifie qu'ils ne réagissent pas avec les acides, les alcalis ou d'autres agents corrosifs, ce qui les rend idéaux pour les équipements de laboratoire et les implants médicaux.

Haute résistance à la compression

Les céramiques sont incroyablement solides lorsqu'elles sont serrées ou comprimées. Un mur de briques en est un parfait exemple ; il peut supporter une charge immense qui pèse sur lui.

Ce même principe s'applique aux céramiques avancées utilisées dans les couronnes dentaires ou les prothèses de hanche, conçues pour résister aux forces de morsure ou de compression immenses du corps humain.

Le compromis critique : la fragilité

L'immense solidité des céramiques est directement liée à leur plus grande faiblesse : la fragilité. Ce compromis est le facteur le plus important à comprendre.

La dureté n'est pas la ténacité

La dureté est la capacité d'un matériau à résister aux rayures et aux indentations superficielles. La ténacité est sa capacité à absorber l'énergie et à se déformer sans se fracturer. Les céramiques ont une dureté élevée mais une faible ténacité.

Pensez à une vitre. Elle est très dure – vous ne pouvez pas la rayer facilement avec une clé. Mais une petite pierre peut la faire éclater complètement. C'est un exemple classique de matériau dur mais fragile. Les métaux, en revanche, sont plus tenaces ; ils se cabosseront et se plieront avant de se casser.

La nature de la fracture fragile

Les atomes d'une céramique sont maintenus dans une structure cristalline rigide par de très fortes liaisons ioniques et covalentes. Ces liaisons ne permettent pas aux atomes de glisser les uns sur les autres pour relâcher la contrainte, comme ils le font dans les métaux.

Lorsqu'une petite fissure se forme dans une céramique – même microscopique – la contrainte se concentre à l'extrémité de cette fissure. N'ayant nulle part où aller, l'énergie force la fissure à se propager presque instantanément à travers le matériau, entraînant une rupture catastrophique.

Le risque d'impact soudain

Cette fragilité rend les céramiques vulnérables aux chocs soudains. Faire tomber un couteau en céramique sur un sol carrelé risque de l'ébrécher ou de le briser, alors qu'un couteau en acier serait indemne. Heurter violemment le boîtier d'une montre en céramique contre un chambranle de porte peut le fissurer.

Avancées modernes dans les céramiques tenaces

La science des matériaux a fait des progrès significatifs pour atténuer la fragilité inhérente des céramiques pour les applications de haute performance.

Zircone et ténacité par transformation

Les céramiques avancées comme la zircone sont conçues pour être nettement plus tenaces que leurs homologues traditionnelles. Elles utilisent un mécanisme appelé « ténacité par transformation de phase ».

Lorsqu'une fissure commence à se former dans la zircone, la contrainte exercée par la pointe de la fissure déclenche un changement dans la structure cristalline du matériau. Ce changement dilate le matériau localement, serrant efficacement la fissure et absorbant son énergie, ce qui empêche sa propagation. C'est pourquoi la zircone est utilisée pour les implants dentaires durables et les couteaux haut de gamme.

Composites à matrice céramique (CMC)

Une autre stratégie consiste à créer des composites en intégrant des fibres de renforcement (comme le carbure de silicium ou le carbone) dans une matrice céramique.

Si une fissure se forme dans la céramique, elle ne peut pas se propager facilement car son chemin est bloqué par ces fibres tenaces, qui absorbent et dissipent l'énergie. Les CMC sont utilisés dans des applications de pointe telles que les turbines de moteurs à réaction et les freins de véhicules haute performance où la défaillance n'est pas une option.

Faire le bon choix pour votre application

Savoir si la céramique est le bon choix dépend entièrement des forces auxquelles elle sera confrontée.

- Si votre objectif principal est la résistance aux rayures et la longévité : Pour les verres de montre, les surfaces de cuisson ou les couronnes dentaires qui subissent l'abrasion mais pas les impacts brusques, la céramique est un excellent choix très durable.

- Si votre application comporte un risque de chutes ou de chocs soudains : Pour un outil polyvalent ou un composant soumis à des vibrations, une céramique traditionnelle est probablement un mauvais choix en raison de sa fragilité. Envisagez une céramique tenace comme la zircone ou une autre classe de matériaux comme l'acier ou le titane.

- Si vous avez besoin de performances à des températures extrêmes ou dans des environnements corrosifs : Pour les pièces industrielles ou d'ingénierie spécialisées, les céramiques avancées ne sont pas seulement un bon choix – elles sont souvent la seule option viable.

Comprendre cet équilibre fondamental entre dureté et fragilité vous permet de tirer parti des forces exceptionnelles de la céramique tout en évitant ses faiblesses.

Tableau récapitulatif :

| Propriété | Force de la céramique | Faiblesse de la céramique |

|---|---|---|

| Dureté | Résistance exceptionnelle aux rayures et à l'usure | - |

| Résistance à la chaleur | Supporte des températures extrêmes sans dégradation | - |

| Résistance chimique | Inerte aux acides, alcalis et agents corrosifs | - |

| Ténacité | - | Faible résistance aux chocs ; sujette à la rupture |

| Idéal pour | Environnements à haute température, corrosifs ou abrasifs | Applications présentant un risque de choc ou d'impact soudain |

Besoin d'une solution durable pour votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire haute performance, y compris les céramiques avancées conçues pour les conditions extrêmes. Que vous ayez besoin de matériaux pour des fours à haute température, des composants résistants à la corrosion ou des pièces résistantes à l'usure, notre expertise garantit que vous obtiendrez la solution céramique adaptée à votre application spécifique. Contactez-nous dès aujourd'hui (#ContactForm) pour améliorer l'efficacité et la fiabilité de votre laboratoire grâce aux équipements de précision de KINTEK.

Guide Visuel

Produits associés

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

- Bâtonnet de céramique d'alumine fine avancée isolée pour applications industrielles

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Bague en céramique de nitrure de bore hexagonal HBN

Les gens demandent aussi

- Quelle est la résistance à la température du carbure de silicium ? Résiste à la chaleur extrême jusqu'à 1500°C

- Le carbure de silicium est-il meilleur que la céramique ? Découvrez la céramique technique supérieure pour votre application

- Quelles sont les propriétés et les applications des céramiques de carbure de silicium ? Relever les défis d'ingénierie extrêmes

- Quelle est la céramique la plus résistante ? Le carbure de silicium est en tête en termes de dureté et de résistance thermique

- Quelles sont les propriétés du SiC ? Libérez des performances à haute température et haute fréquence