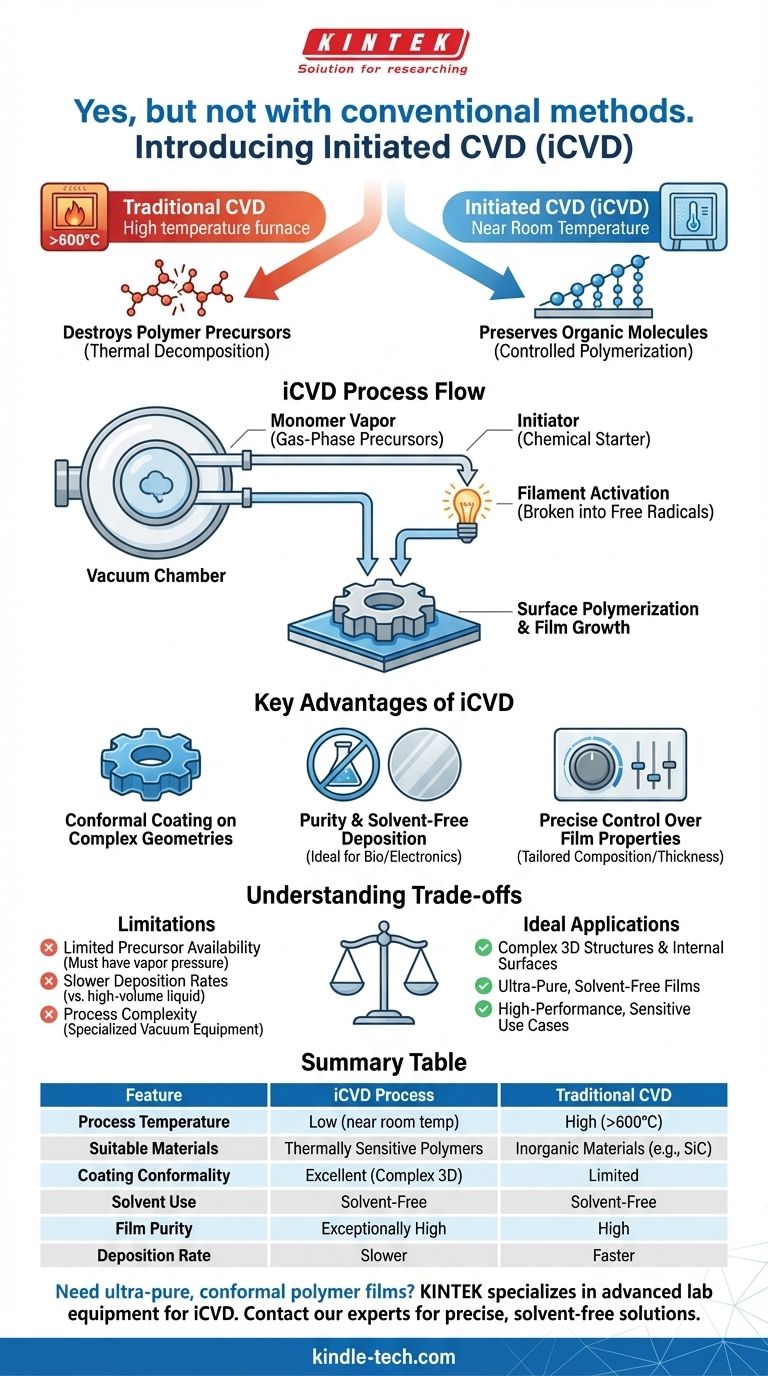

Oui, mais pas avec des méthodes conventionnelles. Bien que le dépôt chimique en phase vapeur (CVD) traditionnel soit conçu pour les matériaux inorganiques à haute température, les polymères sont déposés à l'aide d'une variante spécialisée et à basse température du procédé. Cette méthode permet de créer des films polymères ultra-minces et de haute pureté sans endommager les molécules organiques délicates.

Le défi principal est que le CVD conventionnel fonctionne à des températures qui détruiraient les précurseurs de polymères. La solution est un procédé appelé dépôt chimique en phase vapeur initié (iCVD), une technique sans solvant qui permet un contrôle précis de la croissance du film polymère sur une grande variété de surfaces.

Comment le CVD des polymères diffère des méthodes traditionnelles

Le CVD traditionnel, utilisé pour des matériaux tels que le carbure de silicium ou le sulfure de zinc, repose sur des températures élevées (souvent >600°C) pour décomposer les gaz précurseurs et déposer un film. Cette approche est fondamentalement incompatible avec la chimie des polymères organiques.

Le défi des précurseurs de polymères

La plupart des molécules organiques, ou monomères, qui forment les polymères sont thermiquement sensibles. Les exposer à la chaleur extrême d'un réacteur CVD conventionnel provoquerait leur décomposition incontrôlée plutôt qu'une polymérisation contrôlée.

Introduction du dépôt chimique en phase vapeur initié (iCVD)

Le procédé iCVD contourne la nécessité d'une chaleur élevée. Il introduit des gaz monomères dans une chambre à vide avec un produit chimique initiateur séparé. Cet initiateur, et non la température élevée, est la clé du démarrage de la réaction de polymérisation.

Le rôle de l'initiateur

L'initiateur est doucement chauffé au-dessus d'un filament, ce qui provoque sa rupture en radicaux libres hautement réactifs. Ces radicaux réagissent ensuite avec les molécules monomères à la surface du substrat, « initiant » la réaction de croissance de chaîne qui forme le film polymère, le tout à une température proche de la température ambiante.

Avantages clés du procédé iCVD

En évitant les températures élevées et les solvants liquides, le procédé iCVD offre des avantages uniques pour la création de surfaces et de revêtements fonctionnels avancés.

Revêtement conforme sur géométries complexes

Étant donné que le procédé utilise des précurseurs en phase gazeuse dans un vide, l'iCVD peut déposer un film polymère parfaitement uniforme et conforme sur des structures tridimensionnelles très complexes. Ceci est extrêmement difficile à réaliser avec des méthodes basées sur des liquides comme le revêtement par centrifugation (spin-coating).

Pureté et dépôt sans solvant

L'ensemble du processus est sans solvant, éliminant le risque que des solvants résiduels soient piégés dans le film final. Il en résulte des revêtements polymères d'une pureté exceptionnelle, ce qui est essentiel pour les applications dans les dispositifs biomédicaux et l'électronique haute performance.

Contrôle précis des propriétés du film

Comme les autres techniques de dépôt sous vide, l'iCVD offre un contrôle inégalé des propriétés des matériaux. En gérant précisément les débits des différents monomères et de l'initiateur, il est possible de concevoir des films avec une composition, une épaisseur et une fonctionnalité sur mesure.

Comprendre les compromis

Bien que puissant, le procédé iCVD présente des limites spécifiques qui le rendent plus adapté à certaines applications qu'à d'autres. Comprendre ces compromis est crucial pour prendre une décision éclairée.

Disponibilité limitée des précurseurs

Le procédé nécessite des monomères ayant une pression de vapeur suffisante pour être introduits dans la chambre à vide sous forme de gaz. Cela exclut de nombreux polymères courants dont les blocs de construction sont des solides à faible volatilité.

Taux de dépôt plus lents

Comparé à certaines méthodes de revêtement en phase liquide à haut volume, l'iCVD peut avoir un taux de dépôt plus faible. Cela peut le rendre moins rentable pour les applications nécessitant des films très épais ou un débit très élevé.

Complexité du processus

L'exploitation d'un système de dépôt sous vide nécessite un équipement et une expertise spécialisés. L'investissement initial en capital et le savoir-faire opérationnel pour l'iCVD sont plus importants que pour des méthodes plus simples comme le revêtement par immersion (dip-coating).

Faire le bon choix pour votre application

Le choix de la bonne méthode de dépôt dépend entièrement de votre objectif final. Les caractéristiques uniques de l'iCVD le rendent idéal pour des cas d'utilisation spécifiques et de haute performance.

- Si votre objectif principal est de revêtir des structures 3D complexes ou des surfaces internes : l'iCVD est un choix supérieur en raison de sa capacité à créer des films véritablement conformes.

- Si votre objectif principal est de créer des films ultra-purs et sans solvant pour des applications sensibles : l'iCVD est l'une des meilleures méthodes disponibles pour les revêtements polymères de qualité biomédicale ou électronique.

- Si votre objectif principal est la production à haut volume de films simples et épais : vous constaterez peut-être que les procédés traditionnels en phase liquide sont plus économiques et plus efficaces.

En fin de compte, l'iCVD fournit un outil puissant pour l'ingénierie de surfaces polymères avancées avec un niveau de précision qui n'est tout simplement pas possible avec les techniques conventionnelles.

Tableau récapitulatif :

| Caractéristique | Procédé iCVD | CVD traditionnel |

|---|---|---|

| Température du procédé | Basse (proche de la température ambiante) | Élevée (>600°C) |

| Matériaux adaptés | Polymères thermiquement sensibles | Matériaux inorganiques (ex. : carbure de silicium) |

| Conformité du revêtement | Excellente pour les structures 3D complexes | Limitée |

| Utilisation de solvant | Sans solvant | Sans solvant |

| Pureté du film | Exceptionnellement élevée | Élevée |

| Taux de dépôt | Plus lent | Plus rapide |

Besoin de déposer des films polymères ultra-purs et conformes sur des composants complexes ? KINTEK est spécialisé dans l'équipement de laboratoire avancé, y compris les solutions pour les procédés spécialisés tels que le dépôt chimique en phase vapeur initié (iCVD). Notre expertise vous aide à obtenir des revêtements précis et sans solvant pour des applications sensibles dans les dispositifs biomédicaux et l'électronique. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Four à presse à chaud sous vide pour stratification et chauffage

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Qu'est-ce qu'un matériau de substrat pour le dépôt chimique en phase vapeur ? La base pour des films minces de haute qualité

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- À quelle température le SiN LPCVD nécessite-t-il ? Optimisez la qualité du film grâce à un traitement à haute température

- Qu'est-ce que le procédé de pulvérisation cathodique ? Un guide du dépôt de couches minces de haute précision

- Qu'est-ce que la pulvérisation cathodique dans les semi-conducteurs ? Un guide du dépôt de couches minces de précision

- Pourquoi le vide est-il nécessaire pour le dépôt de couches minces ? Pour atteindre la pureté, l'uniformité et le contrôle

- Qu'est-ce que le dépôt chimique de matériaux ? Un guide des méthodes de fabrication de couches minces

- Qu'est-ce que le dépôt dans le processus des semi-conducteurs ? Construire les couches atomiques des puces modernes