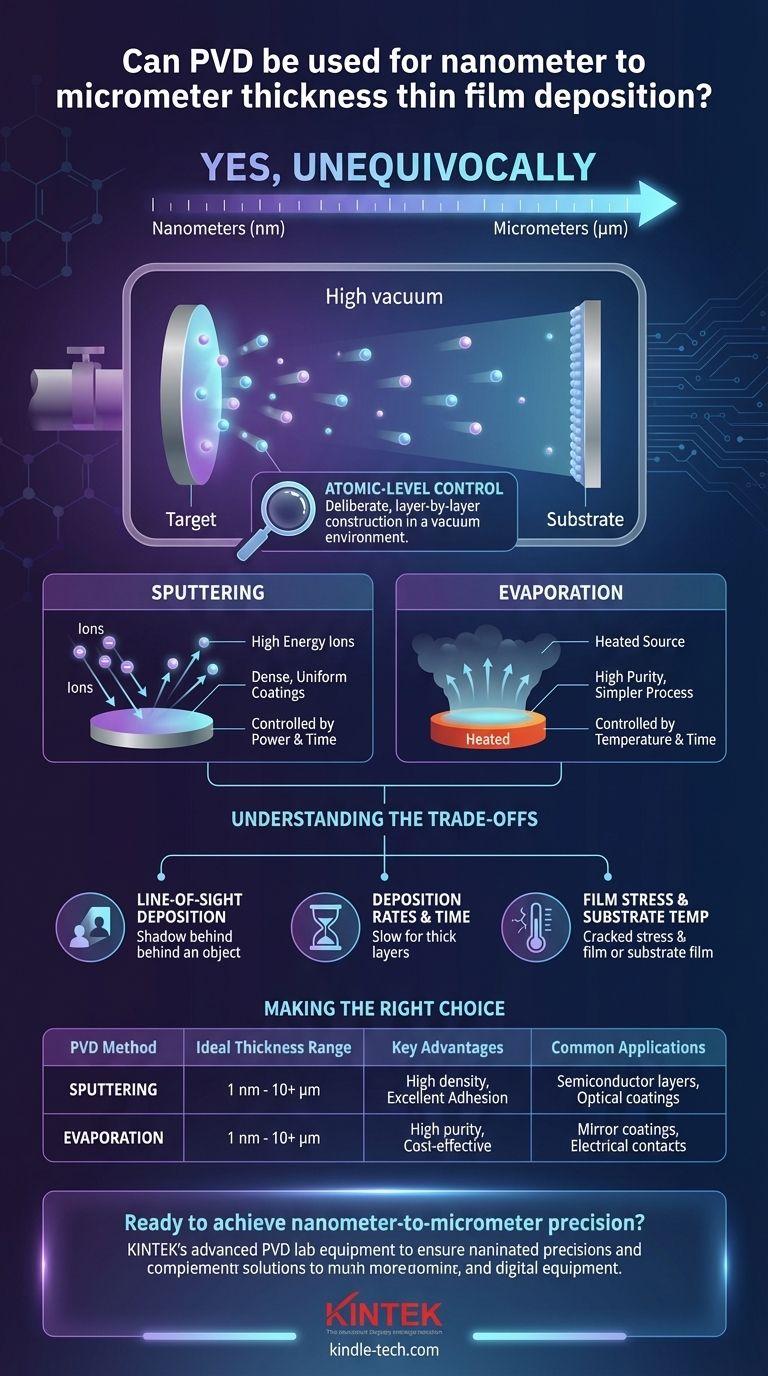

Oui, sans équivoque. Le dépôt physique en phase vapeur (PVD) n'est pas seulement capable de déposer des couches minces dans la gamme nanométrique à micrométrique ; c'est l'une des technologies fondamentales pour le faire avec une précision exceptionnelle. Le processus fonctionne sous vide, transformant le matériau solide en particules atomiques qui sont ensuite déposées sur un substrat, permettant un contrôle méticuleux de l'épaisseur et de la qualité du film final.

La valeur essentielle de la PVD n'est pas seulement sa capacité à créer des couches minces, mais son contrôle au niveau atomique. En manipulant les paramètres du processus sous vide, la PVD permet la construction délibérée, couche par couche, de matériaux, ce qui la rend idéale pour les applications exigeant une précision de quelques nanomètres à plusieurs micromètres.

Comment la PVD atteint une précision nanométrique à micrométrique

La précision de la PVD n'est pas accidentelle ; elle est le résultat direct de la physique régissant le processus. Plusieurs facteurs clés agissent ensemble pour permettre ce contrôle fin.

Le rôle critique de l'environnement sous vide

Tous les processus PVD se déroulent sous un vide poussé. C'est fondamental pour leur succès.

Un vide élimine les gaz atmosphériques qui pourraient autrement réagir avec le matériau de dépôt ou interférer avec le chemin des particules vers le substrat. Cet environnement immaculé assure la pureté du film et permet un dépôt direct et prévisible.

Dépôt au niveau atomique

La PVD fonctionne en déposant le matériau atome par atome ou en très petits amas d'atomes. C'est fondamentalement différent des processus comme la peinture ou le placage, qui impliquent des particules beaucoup plus grandes ou un flux de fluide continu.

Cette accumulation à l'échelle atomique est la source de la précision de la PVD. En contrôlant la vitesse à laquelle ces atomes arrivent à la surface du substrat, vous contrôlez directement la vitesse de croissance du film.

Méthodes PVD clés et leur contrôle

Les méthodes PVD les plus courantes, la pulvérisation cathodique et l'évaporation, exploitent toutes deux ce contrôle au niveau atomique.

La pulvérisation cathodique utilise des ions de haute énergie pour bombarder un matériau cible, éjectant des atomes qui se déplacent ensuite vers le substrat et le recouvrent. L'épaisseur est contrôlée précisément en gérant la puissance appliquée à la cible et le temps total de dépôt. Cette méthode est connue pour produire des films très denses, uniformes et très adhérents.

L'évaporation implique de chauffer un matériau sous vide jusqu'à ce qu'il se transforme en vapeur. Cette vapeur se déplace ensuite vers le substrat plus froid et se condense à sa surface, formant le film. Le contrôle est obtenu en régulant la température du matériau source et la durée du processus.

Comprendre les compromis et les limites

Bien que puissante, la PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Dépôt en ligne de mire

La plupart des processus PVD sont en "ligne de mire", ce qui signifie que le matériau de revêtement se déplace en ligne droite de la source au substrat.

Cela rend difficile le revêtement uniforme de formes 3D complexes, d'angles vifs ou de l'intérieur de tranchées profondes. Les parties qui sont "ombragées" de la source recevront peu ou pas de revêtement.

Taux de dépôt et temps

Atteindre une précision nanométrique prend du temps. Bien que parfaite pour les couches minces, la PVD peut être un processus relativement lent par rapport aux méthodes chimiques si l'objectif est de déposer des couches très épaisses (par exemple, plus de 50 à 100 micromètres).

La nécessité d'équipements de vide poussé rend également l'investissement initial en capital significatif.

Contrainte du film et température du substrat

Le processus de dépôt peut induire des contraintes internes dans le film mince, ce qui peut provoquer des fissures ou un délaminage si elles ne sont pas correctement gérées.

De plus, certains processus PVD nécessitent de chauffer le substrat pour obtenir les propriétés de film souhaitées, ce qui peut ne pas convenir aux matériaux sensibles à la température comme certains plastiques.

Faire le bon choix pour votre application

Le choix de la bonne technique de dépôt dépend entièrement de votre objectif final. La PVD offre un contrôle inégalé dans sa plage d'épaisseur idéale.

- Si votre objectif principal est la précision ultime et la densité du film (par exemple, filtres optiques, couches semi-conductrices) : La pulvérisation cathodique est le choix supérieur en raison de sa haute énergie, qui crée des revêtements denses et uniformes.

- Si votre objectif principal est de revêtir une surface simple avec un métal pur (par exemple, revêtements de miroirs, contacts électriques) : L'évaporation thermique est souvent une méthode PVD plus rentable et plus simple qui donne d'excellents résultats.

- Si votre objectif principal est de revêtir uniformément un objet 3D très complexe : Vous devez évaluer si la PVD est la bonne solution ou si une alternative comme le dépôt de couches atomiques (ALD) ou le dépôt chimique en phase vapeur (CVD) est nécessaire.

Le dépôt physique en phase vapeur reste un outil fondamental et indispensable pour l'ingénierie des matériaux aux échelles micro et nano.

Tableau récapitulatif :

| Méthode PVD | Plage d'épaisseur idéale | Avantages clés | Applications courantes |

|---|---|---|---|

| Pulvérisation cathodique | 1 nm - 10+ µm | Haute densité, excellente adhérence, revêtements uniformes | Couches semi-conductrices, revêtements optiques |

| Évaporation | 1 nm - 10+ µm | Haute pureté, processus plus simple, rentable | Revêtements de miroirs, contacts électriques |

Prêt à atteindre une précision nanométrique à micrométrique dans vos applications de couches minces ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire PVD avancés et de consommables adaptés aux besoins spécifiques de votre laboratoire. Notre expertise vous assure d'obtenir la bonne solution pour une densité, une uniformité et une adhérence de film supérieures. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions PVD peuvent améliorer votre recherche et développement !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires