Oui, le dépôt physique en phase vapeur (PVD) peut être appliqué avec succès sur du plastique, mais c'est une idée fausse courante que le processus est le même que pour les métaux. L'application du PVD sur du plastique nécessite une approche spécialisée à basse température et une préparation de surface critique pour surmonter les limites inhérentes aux substrats polymères, telles que leur bas point de fusion.

Le défi fondamental de l'application du PVD sur les plastiques n'est pas le dépôt lui-même, mais la préparation du plastique pour qu'il survive à l'environnement sous vide et accepte le revêtement. Le succès dépend presque toujours de l'utilisation d'un procédé PVD à basse température en combinaison avec une couche de base spécialement formulée.

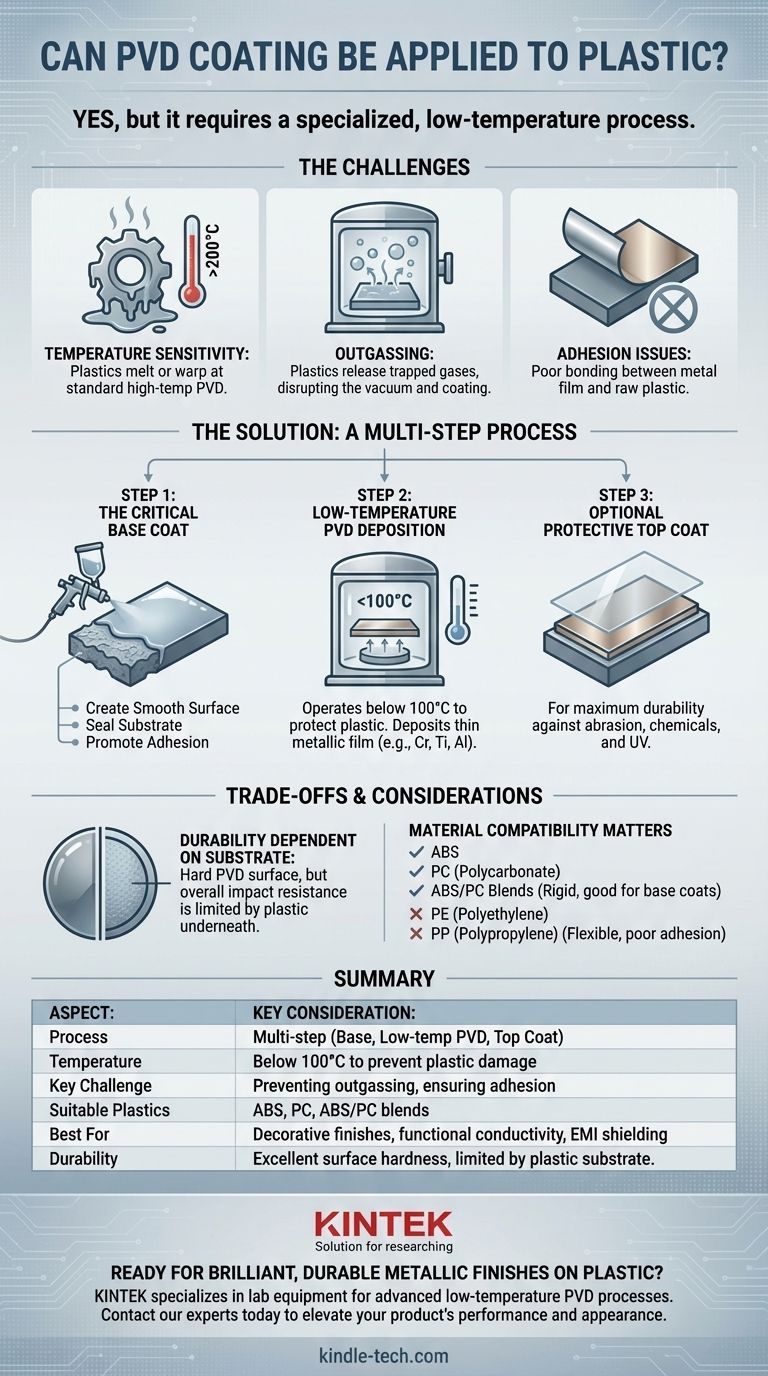

Pourquoi le revêtement du plastique est fondamentalement différent

Bien que le PVD soit un processus basé sur le vide et en ligne de visée pour tous les matériaux, les substrats plastiques introduisent des défis uniques qui ne sont pas présents avec les métaux ou les céramiques.

Le défi de la température

Les procédés PVD standard pour les outils et les pièces métalliques fonctionnent souvent à des températures élevées (200-500°C) pour assurer une forte adhérence et une structure de revêtement dense.

La plupart des plastiques courants, comme l'ABS ou le polycarbonate, fondraient, se déformeraient ou se dégraderaient à ces températures, rendant cette méthode traditionnelle inappropriée.

Le problème du dégazage

Sous le vide poussé requis pour le PVD, les plastiques ont tendance à dégazer. Cela signifie qu'ils libèrent des gaz piégés, de l'humidité et d'autres composés volatils de l'intérieur du matériau.

Ce dégazage peut perturber le vide, contaminer la chambre et empêcher le revêtement de former une couche propre, uniforme et bien adhérente.

Le problème de l'adhérence

Un film métallique PVD ne forme pas naturellement une liaison chimique ou mécanique forte avec une surface plastique brute. Sans préparation adéquate, le revêtement risque de se délaminer, de s'écailler ou d'échouer aux tests d'adhérence de base.

La solution : un processus en plusieurs étapes

Pour surmonter ces défis, l'application du PVD sur les plastiques n'est généralement pas une seule étape, mais une séquence soigneusement contrôlée.

Étape 1 : La couche de base critique

Avant d'entrer dans la chambre PVD, la pièce en plastique est presque toujours revêtue d'une laque ou d'un apprêt durci aux UV. Cette couche de base est la clé du succès.

Cette couche remplit trois fonctions critiques :

- Crée une surface lisse : Elle comble les pores et les imperfections microscopiques du plastique, offrant un fini semblable à du verre pour la couche PVD.

- Scelle le substrat : Elle agit comme une barrière, empêchant le plastique de dégazer sous vide.

- Favorise l'adhérence : Elle est spécifiquement formulée pour adhérer fortement à la fois au substrat plastique en dessous et au film métallique PVD au-dessus.

Étape 2 : Dépôt PVD à basse température

Une fois la couche de base appliquée et durcie, la pièce est placée dans la chambre PVD. Un procédé PVD à basse température, tel que la pulvérisation cathodique (sputtering), est utilisé.

Ces procédés fonctionnent à des températures bien inférieures à 100°C, garantissant que ni le substrat plastique ni la couche de base ne sont endommagés pendant le dépôt. Cela dépose le film métallique mince (comme le chrome, le titane ou l'aluminium) sur la surface préparée.

Étape 3 (Optionnelle) : La couche de finition protectrice

Pour les applications nécessitant une durabilité maximale contre l'abrasion, les produits chimiques ou l'exposition aux UV, une couche de finition transparente finale (souvent un autre acrylique ou une laque durcie aux UV) peut être appliquée sur la couche PVD.

Comprendre les compromis et les limites

Bien qu'efficace, ce processus présente des considérations différentes de celles du revêtement direct sur du métal.

La durabilité dépend du substrat

Un revêtement PVD est exceptionnellement dur, mais il est aussi exceptionnellement mince (quelques microns). Sa durabilité globale et sa résistance aux chocs sont finalement limitées par la dureté du matériau qui se trouve en dessous.

Une pièce en plastique revêtue de PVD présentera une excellente dureté de surface pour la résistance à l'abrasion, mais elle se cabossera ou se déformera toujours comme du plastique en cas d'impact violent.

La compatibilité des matériaux est importante

Certains plastiques sont mieux adaptés à ce processus. Des matériaux tels que l'ABS, le PC (Polycarbonate) et les mélanges ABS/PC sont couramment utilisés car ils sont rigides et acceptent bien les couches de base.

Les plastiques plus souples ou plus flexibles comme le polyéthylène (PE) ou le polypropylène (PP) sont beaucoup plus difficiles à revêtir en raison d'une mauvaise adhérence et ne sont généralement pas des candidats appropriés.

Complexité et coût du processus

La nature multi-étapes — nécessitant une couche de base, un PVD spécialisé à basse température et potentiellement une couche de finition — rend le processus plus complexe et souvent plus coûteux que l'application du PVD directement sur un composant métallique.

Faire le bon choix pour votre projet

Utilisez ces directives pour déterminer si le PVD est la bonne solution pour votre composant en plastique.

- Si votre objectif principal est une finition décorative haut de gamme : Ce processus est un excellent choix pour obtenir un aspect métallique brillant, durable et uniforme sur des pièces en plastique destinées aux applications automobiles, cosmétiques ou électroniques grand public.

- Si votre objectif principal est une résistance extrême à l'usure : Sachez que bien que la surface soit très résistante aux rayures, la durabilité globale de la pièce est limitée par le plastique sous-jacent. Cela ne fera pas d'une pièce en plastique une pièce équivalente à une pièce en acier.

- Si votre objectif principal est la conductivité fonctionnelle ou le blindage EMI : Le PVD à basse température est une méthode très efficace pour appliquer une couche conductrice mince et uniforme sur des géométries plastiques complexes.

En comprenant cette approche spécialisée, vous pouvez exploiter avec succès le PVD pour améliorer les performances et l'apparence des composants en plastique.

Tableau récapitulatif :

| Aspect | Considération clé |

|---|---|

| Processus | Multi-étapes : couche de base, PVD basse température, couche de finition optionnelle |

| Température | Doit être inférieure à 100°C pour éviter d'endommager le plastique |

| Défi clé | Prévenir le dégazage et assurer l'adhérence |

| Plastiques adaptés | ABS, Polycarbonate (PC), mélanges ABS/PC |

| Idéal pour | Finitions décoratives, conductivité fonctionnelle, blindage EMI |

| Durabilité | Excellente dureté de surface, mais limitée par le substrat plastique |

Prêt à obtenir une finition métallique brillante et durable sur vos composants en plastique ?

KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables nécessaires aux procédés de revêtement avancés tels que le PVD à basse température. Que vous développiez de nouveaux produits dans l'automobile, l'électronique grand public ou les cosmétiques, nos solutions peuvent vous aider à garantir la précision, la qualité et l'efficacité de vos applications de revêtement.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos défis spécifiques de revêtement plastique et vous aider à améliorer les performances et l'apparence de votre produit.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température