Oui, vous pouvez absolument recouvrir quelque chose d'une couche de vrai diamant synthétique. Il ne s'agit pas d'un simple processus de peinture ou de placage ; c'est une technique de fabrication très avancée qui fait croître un film mince de diamant réel, atome par atome, directement sur la surface d'un objet. La méthode la plus courante est connue sous le nom de dépôt chimique en phase vapeur (CVD), qui transforme un gaz contenant du carbone en un film de diamant solide et cristallin.

La capacité à recouvrir des objets de diamant est un outil d'ingénierie puissant, utilisé non pas pour la décoration mais pour conférer ses propriétés extraordinaires — comme une dureté extrême et une conductivité thermique — à d'autres matériaux. Cependant, le processus est complexe, coûteux et soumis à d'importantes limitations techniques.

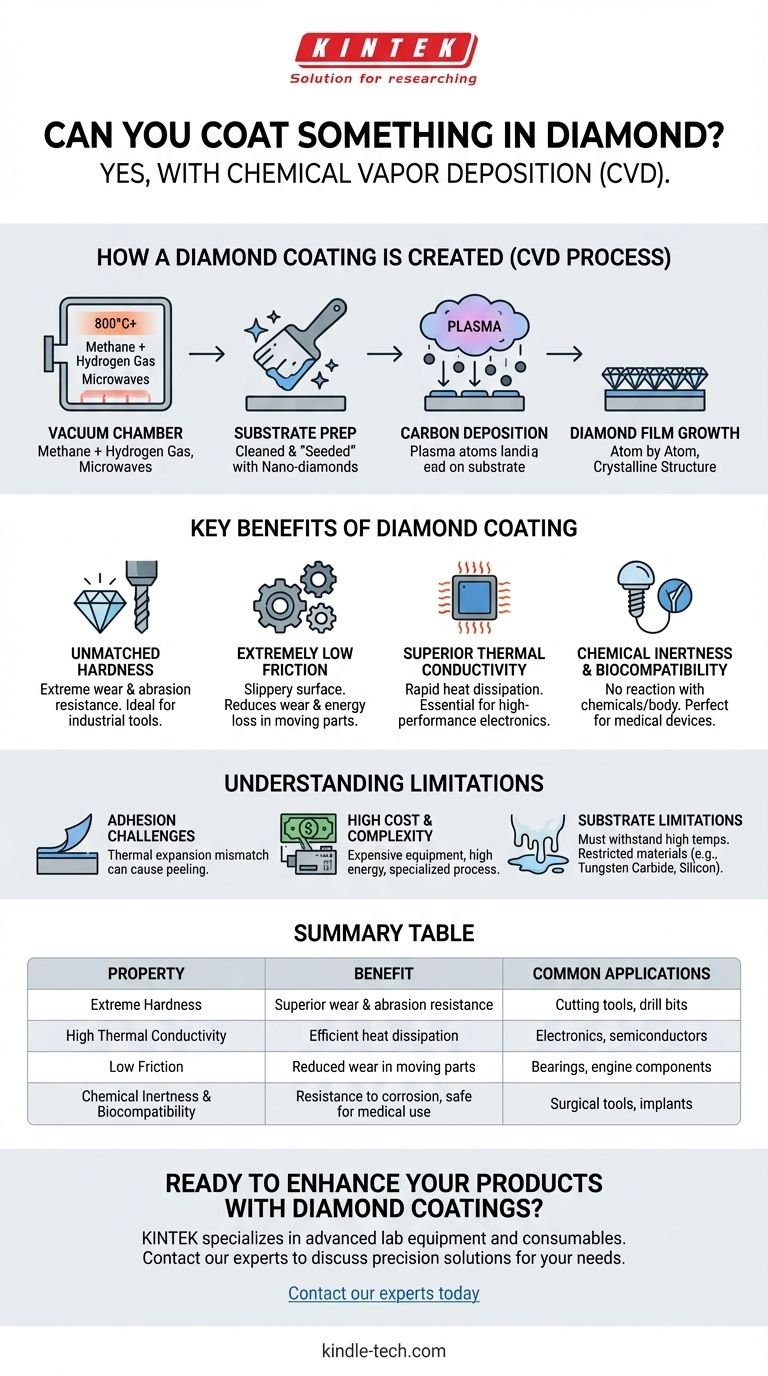

Comment un revêtement de diamant est réellement créé

Le processus d'application d'un revêtement de diamant s'apparente davantage à la croissance d'un cristal qu'à la peinture. Il nécessite un environnement contrôlé et un équipement spécialisé pour construire une couche de diamant impeccable.

La technologie de base : le dépôt chimique en phase vapeur (CVD)

La méthode principale utilisée est le dépôt chimique en phase vapeur (CVD). Un substrat (l'objet à revêtir) est placé à l'intérieur d'une chambre à vide.

La chambre est chauffée à des températures très élevées, souvent supérieures à 800 °C (1472 °F), et un gaz riche en carbone, comme le méthane, est introduit avec de l'hydrogène.

Une source d'énergie, généralement des micro-ondes, est utilisée pour décomposer les molécules de gaz. Cela permet aux atomes de carbone pur de se déposer et de se lier à la surface du substrat, construisant lentement une structure de diamant cristallin.

Le rôle essentiel du substrat

Le matériau recouvert, connu sous le nom de substrat, est crucial. Il doit être capable de supporter les températures élevées du processus CVD sans fondre ni se déformer.

De plus, la surface doit être méticuleusement nettoyée et souvent "ensemencée" avec des nanoparticules de diamant. Ces minuscules cristaux germes agissent comme des sites de nucléation, fournissant un modèle pour que le nouveau film de diamant commence à croître uniformément.

Le résultat : un véritable film de diamant

Le résultat final n'est pas un matériau "similaire au diamant" mais un film de diamant polycristallin — une mosaïque de minuscules cristaux de diamant imbriqués. Il possède la même structure chimique et les mêmes propriétés physiques qu'un diamant extrait.

Pourquoi les revêtements de diamant sont si précieux

L'application d'un film de diamant peut transformer radicalement les performances d'un matériau de base. Les avantages sont directement liés aux propriétés intrinsèques du diamant lui-même.

Dureté et résistance à l'usure inégalées

C'est la propriété la plus connue. Un revêtement de diamant rend les surfaces incroyablement résistantes aux rayures, à l'abrasion et à l'usure. C'est essentiel pour les outils de coupe industriels, les forets et les meules, prolongeant considérablement leur durée de vie opérationnelle.

Friction extrêmement faible

Le diamant a l'un des coefficients de frottement les plus bas de tous les matériaux solides. Une surface recouverte de diamant est exceptionnellement "glissante", ce qui est idéal pour réduire l'usure et la perte d'énergie dans les pièces mobiles, telles que les roulements ou les composants de moteur.

Conductivité thermique supérieure

Le diamant est le meilleur conducteur thermique connu — cinq fois mieux que le cuivre. Cela lui permet d'évacuer rapidement la chaleur d'une source. Cette propriété est vitale pour les composants électroniques haute performance, où il est utilisé comme dissipateur thermique pour les puces informatiques puissantes.

Inertie chimique et biocompatibilité

Le diamant est chimiquement inerte, ce qui signifie qu'il ne réagit pas avec la plupart des acides, bases ou autres substances corrosives. Il est également biocompatible, de sorte que le corps humain ne le rejette pas, ce qui en fait un excellent revêtement pour les implants médicaux et les instruments chirurgicaux.

Comprendre les compromis et les limitations

Bien que puissant, le revêtement de diamant n'est pas une solution universelle. Le processus implique d'importants défis d'ingénierie qui limitent son application généralisée.

Le défi de l'adhérence

Faire adhérer fermement le film de diamant au substrat est le plus grand défi. Les matériaux se dilatent et se contractent à des vitesses différentes lorsqu'ils sont chauffés. Si l'inadéquation de la dilatation thermique entre le diamant et le substrat est trop importante, le revêtement peut se fissurer ou se décoller.

Coût élevé et complexité

Le processus CVD nécessite un équipement coûteux et spécialisé, des gaz de haute pureté et une quantité importante d'énergie. Cela fait du véritable revêtement de diamant un processus prohibitif en termes de coûts pour toutes les applications, sauf les plus performantes.

Limitations des matériaux du substrat

Les températures élevées requises pour le CVD signifient que de nombreux matériaux courants, tels que les plastiques, l'aluminium ou l'acier standard, ne peuvent pas être revêtus sans être endommagés ou fondre. Le choix du substrat est limité aux matériaux comme le carbure de tungstène, le silicium ou les céramiques.

À ne pas confondre avec le DLC

De nombreux produits sont revêtus de Carbone de type diamant (DLC), et non de véritable diamant. Le DLC est un film de carbone dur et à faible frottement, mais ses atomes sont disposés de manière amorphe (aléatoire) plutôt que dans un réseau cristallin. Le DLC est un excellent revêtement plus rentable, mais il ne possède pas toutes les propriétés thermiques ou de dureté du véritable diamant cristallin.

Faire le bon choix pour votre objectif

Le choix entre le vrai diamant, le DLC ou un autre revêtement dépend entièrement des exigences techniques et du budget de l'application.

- Si votre objectif principal est la performance industrielle extrême : Le véritable revêtement de diamant est la référence absolue pour les outils de coupe, les pièces d'usure et les forets où la durée de vie et les performances maximales sont non négociables.

- Si votre objectif principal est les biens de consommation durables : Pour des articles comme les montres haut de gamme, les couteaux ou les composants d'armes à feu, le Carbone de type diamant (DLC) offre une excellente dureté et une finition haut de gamme à un coût beaucoup plus accessible.

- Si votre objectif principal est l'électronique avancée : La conductivité thermique inégalée d'un véritable film de diamant CVD est essentielle pour gérer la chaleur dans les semi-conducteurs de nouvelle génération et les lasers de haute puissance.

- Si votre objectif principal est les applications biomédicales : L'inertie chimique absolue et la biocompatibilité d'un revêtement de diamant pur en font un choix de premier ordre pour les implants médicaux à long terme où la fiabilité est primordiale.

En fin de compte, le revêtement de diamant est une solution d'ingénierie spécialisée utilisée pour conférer les propriétés superlatives du diamant à des matériaux qui ne pourraient autrement jamais les posséder.

Tableau récapitulatif :

| Propriété | Avantage | Applications courantes |

|---|---|---|

| Dureté extrême | Résistance supérieure à l'usure et à l'abrasion | Outils de coupe, forets |

| Haute conductivité thermique | Dissipation thermique efficace | Électronique, semi-conducteurs |

| Faible frottement | Usure réduite des pièces mobiles | Roulements, composants de moteur |

| Inertie chimique & Biocompatibilité | Résistance à la corrosion, sûr pour usage médical | Instruments chirurgicaux, implants |

Prêt à améliorer vos produits avec les performances ultimes des revêtements de diamant ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour les applications de pointe. Notre expertise en science des matériaux peut vous aider à tirer parti de la technologie du diamant CVD pour obtenir une dureté, une gestion thermique et une longévité supérieures pour vos outils industriels, vos appareils électroniques ou vos dispositifs médicaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet avec des solutions de précision adaptées à vos besoins de laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD