Oui, vous pouvez absolument revêtir le titane par PVD. En fait, il s'agit d'un processus industriel très courant et très efficace utilisé pour améliorer les propriétés intrinsèques du métal. Les revêtements PVD sont appliqués sur le titane pour améliorer considérablement sa dureté de surface, sa résistance à l'usure et son coefficient de frottement, ou pour obtenir une couleur durable spécifique à des fins esthétiques.

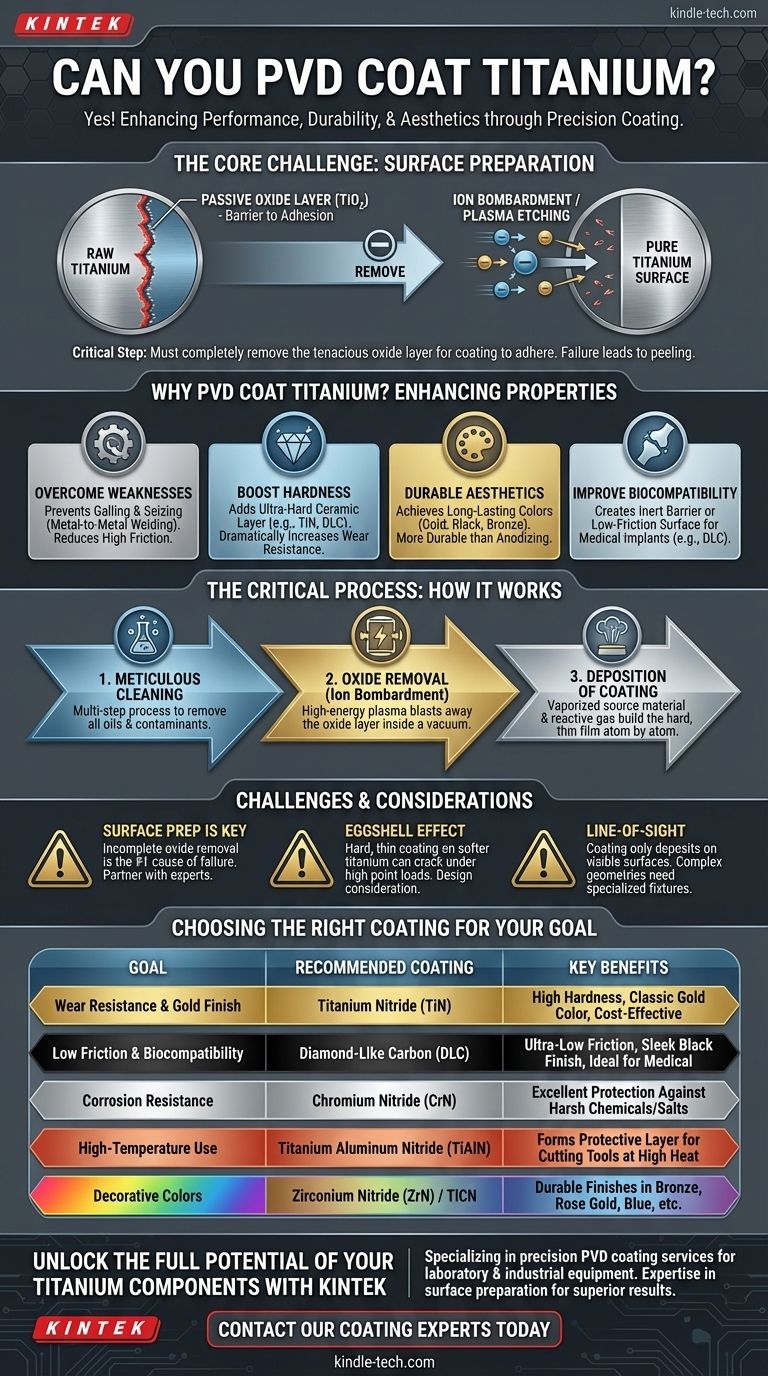

Le principal défi du revêtement PVD du titane n'est pas le processus lui-même, mais la préparation méticuleuse de la surface requise. Le titane forme naturellement une couche d'oxyde tenace et passive qui doit être complètement éliminée pour garantir que le revêtement adhère correctement et ne tombe pas prématurément.

Pourquoi revêtir le titane par PVD ? Améliorer un métal haute performance

Le titane est connu pour son excellent rapport résistance/poids et sa résistance à la corrosion. Cependant, il présente des faiblesses clés que les revêtements PVD sont parfaitement adaptés pour corriger.

Surmonter les faiblesses naturelles du titane

Le titane pur et bon nombre de ses alliages sont relativement mous et ont un coefficient de frottement élevé. Cela les rend sujets au grippage et au blocage, où les surfaces sous pression peuvent effectivement se souder entre elles, causant de graves dommages. Un revêtement PVD crée une barrière qui empêche ce contact direct métal-métal.

Augmenter la dureté de surface et la résistance à l'usure

La principale raison de revêtir le titane par PVD est d'ajouter une fine couche céramique extrêmement dure à la surface. Des revêtements comme le Nitrure de Titane (TiN) ou le Carbone de Type Diamant (DLC) sont significativement plus durs que le substrat de titane, augmentant considérablement la résistance aux rayures, à l'abrasion et à l'usure.

Obtenir des finitions esthétiques durables

Le PVD offre une méthode pour appliquer une large gamme de couleurs sur le titane qui sont bien plus durables que l'anodisation ou la peinture. Ceci est très apprécié dans des industries comme l'horlogerie, la joaillerie et l'électronique haut de gamme, où une finition comme le noir, l'or ou le bronze doit résister à une utilisation quotidienne.

Améliorer la biocompatibilité des implants médicaux

Dans les applications médicales, les revêtements PVD remplissent de multiples fonctions. Des revêtements comme le DLC peuvent créer une surface à très faible frottement pour les implants articulaires, tandis que d'autres peuvent former une barrière chimiquement inerte qui améliore la biocompatibilité du dispositif dans le corps humain.

Le processus critique : Comment fonctionne le PVD sur le titane

Le succès d'un revêtement PVD sur le titane dépend presque entièrement de la qualité de la préparation et du contrôle du processus.

Étape 1 : La base d'un nettoyage méticuleux

C'est l'étape la plus critique. La pièce est soumise à un processus de nettoyage en plusieurs étapes pour éliminer toutes les huiles, graisses et contaminants. Ne pas le faire entraînera le décollement ou l'écaillage du revêtement final.

Étape 2 : Élimination de la couche d'oxyde

Après le nettoyage, les pièces en titane sont chargées dans une chambre à vide. Avant le début du processus de revêtement, les pièces sont soumises à un bombardement ionique (également appelé gravure plasma ou nettoyage par pulvérisation). Ce processus à haute énergie déloge physiquement la couche tenace et invisible d'oxyde de titane (TiO₂) qui se forme naturellement à la surface. Appliquer un revêtement sur cette couche d'oxyde, c'est comme peindre sur un mur poussiéreux — cela ne tiendra tout simplement pas.

Étape 3 : Dépôt du revêtement

Une fois la surface de titane pur exposée, le processus de revêtement commence. Un matériau source solide (par exemple, un bloc de titane pour un revêtement TiN) est vaporisé par un arc électrique ou une cible de pulvérisation. Cette vapeur traverse le vide et un gaz réactif (comme l'azote) et se dépose sur la pièce en titane, construisant un nouveau film dense et très adhérent atome par atome.

Comprendre les compromis et les défis

Bien que très efficace, le processus n'est pas sans considérations. Les comprendre est essentiel pour un résultat réussi.

La nécessité absolue de la préparation de surface

Le plus grand point de défaillance est une mauvaise adhérence due à une élimination incomplète de la couche d'oxyde native. Tout raccourci ou erreur dans l'étape de nettoyage et de gravure ionique compromettra l'ensemble du revêtement. Travaillez toujours avec un revêtisseur ayant une expérience spécifique avec le titane.

L'« effet coquille d'œuf »

Un revêtement PVD est extrêmement dur, mais il est aussi très fin (généralement 1 à 5 microns). Si un revêtement dur et fin est appliqué sur un substrat plus mou, une charge ponctuelle élevée peut provoquer la déformation du titane sous-jacent, fissurant le revêtement comme une coquille d'œuf. C'est une considération de conception ; le substrat doit être capable de supporter le revêtement sous les charges prévues.

Application en ligne de mire

La plupart des processus PVD sont en "ligne de mire", ce qui signifie que le revêtement ne peut se déposer que sur les surfaces que la source vaporisée peut "voir". Les alésages internes profonds ou les géométries complexes et cachées peuvent ne pas recevoir un revêtement uniforme sans des montages spécialisés et une rotation de la pièce à l'intérieur de la chambre.

Choisir le bon revêtement pour votre application

Le meilleur revêtement dépend entièrement de votre objectif. Voici les options les plus courantes pour les substrats en titane.

- Si votre objectif principal est la résistance à l'usure et un aspect or classique : Le Nitrure de Titane (TiN) est la norme industrielle, offrant un excellent équilibre entre dureté, durabilité et coût.

- Si votre objectif principal est une réduction maximale du frottement et la biocompatibilité : Le Carbone de Type Diamant (DLC) offre un coefficient de frottement exceptionnellement bas et une finition noire élégante, ce qui en fait un choix haut de gamme pour les implants médicaux et les composants haute performance.

- Si votre objectif principal est la résistance à la corrosion et une finition argentée : Le Nitrure de Chrome (CrN) offre une protection supérieure contre la corrosion par rapport au TiN et est un excellent choix pour les pièces exposées à des produits chimiques agressifs ou à des environnements marins.

- Si votre objectif principal est les applications à haute température : Le Nitrure de Titane-Aluminium (TiAlN) forme une couche d'oxyde d'aluminium à haute température, protégeant le revêtement et le rendant idéal pour les outils de coupe qui fonctionneront à des vitesses élevées.

- Si votre objectif principal est une couleur décorative spécifique : Une large gamme de revêtements, souvent basés sur le Nitrure de Zirconium (ZrN) ou le Carbonitrure de Titane (TiCN), peut produire des finitions durables en bronze, graphite, bleu et or rose.

En sélectionnant le bon revêtement PVD, vous pouvez transformer un composant en titane, débloquant un niveau de performance et de durabilité que le matériau brut seul ne peut atteindre.

Tableau récapitulatif :

| Objectif | Revêtement PVD recommandé | Avantages clés |

|---|---|---|

| Résistance à l'usure et finition dorée | Nitrure de Titane (TiN) | Haute dureté, couleur or classique, économique |

| Faible frottement et biocompatibilité | Carbone de Type Diamant (DLC) | Frottement ultra-faible, finition noire élégante, idéal pour le médical |

| Résistance à la corrosion | Nitrure de Chrome (CrN) | Excellente protection contre les produits chimiques/sels agressifs |

| Utilisation à haute température | Nitrure de Titane-Aluminium (TiAlN) | Forme une couche protectrice pour les outils de coupe à haute température |

| Couleurs décoratives | Nitrure de Zirconium (ZrN) / TiCN | Finitions durables en bronze, or rose, bleu, etc. |

Prêt à libérer tout le potentiel de vos composants en titane ?

Chez KINTEK, nous sommes spécialisés dans les services de revêtement PVD de précision pour les équipements de laboratoire et industriels. Notre expertise garantit une préparation de surface méticuleuse et l'application correcte du revêtement pour offrir une dureté, une résistance à l'usure et des finitions superbes et durables pour vos pièces en titane.

Contactez nos experts en revêtement dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances et la longévité de votre projet.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur