Oui, le processus de moulage modifie fondamentalement les propriétés d'un matériau. Bien que la composition chimique de l'alliage reste la même, la méthode de solidification du métal en fusion dans un moule crée une architecture interne unique, ou microstructure. C'est cette microstructure – la taille, la forme et l'arrangement des cristaux internes du matériau – qui dicte finalement ses performances mécaniques, y compris sa résistance, sa ductilité et sa résistance à la fatigue.

L'idée essentielle est que les propriétés d'un matériau sont déterminées non seulement par sa formule chimique, mais aussi par son historique de fabrication. Le moulage crée une microstructure distincte, fondamentalement différente de celle d'une pièce forgée ou usinée, ce qui entraîne un ensemble différent de compromis techniques.

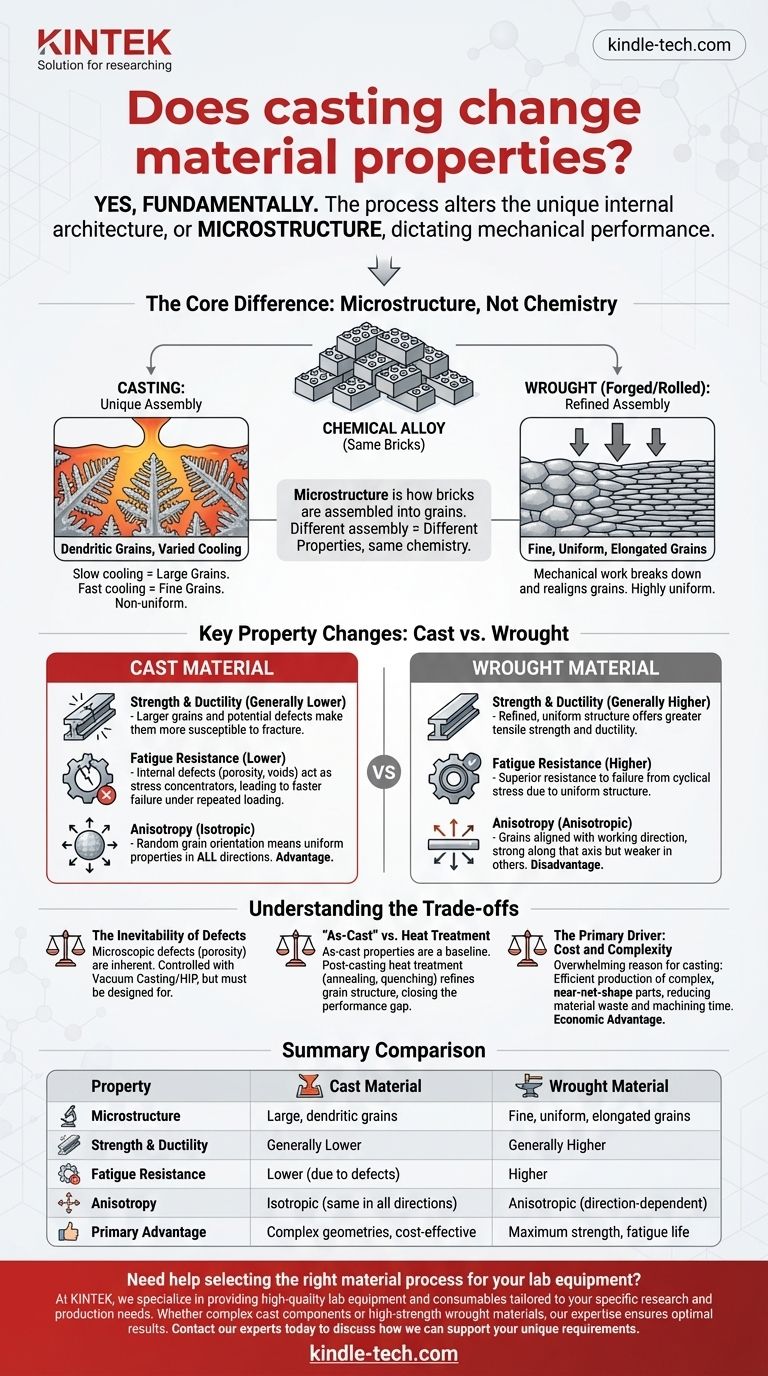

La différence fondamentale : la microstructure, pas la chimie

La distinction entre une pièce moulée et une pièce corroyée (forgée, laminée ou extrudée) réside dans leur structure granulaire interne. C'est le concept le plus important à saisir.

Qu'est-ce que la microstructure ?

Imaginez les atomes d'un matériau comme des briques Lego individuelles. L'alliage chimique est la collection de briques que vous avez. La microstructure est la façon dont ces briques sont assemblées en structures cristallines plus grandes appelées grains. Un assemblage différent donne un objet final différent, même avec exactement les mêmes briques.

Comment le moulage crée sa microstructure

Pendant le moulage, le métal en fusion refroidit et se solidifie. Ce processus n'est pas uniforme. Les cristaux, appelés grains, commencent à se former et à croître, souvent selon un motif arborescent ou dendritique.

La vitesse de refroidissement a un impact énorme. Un refroidissement plus lent permet à ces grains de devenir très grands, tandis qu'un refroidissement plus rapide entraîne une structure granulaire plus fine et plus petite. Cette variation se produit dans une seule pièce moulée, la surface refroidissant plus rapidement que le cœur.

Microstructure corroyée vs. moulée

Un matériau corroyé, comme une barre d'acier forgée, commence comme un lingot moulé, mais est ensuite travaillé mécaniquement avec une pression immense. Ce processus brise les grands grains moulés inconsistants et les réaligne en une structure très fine, uniforme et allongée. Cette microstructure raffinée est la principale raison pour laquelle les matériaux corroyés sont souvent plus résistants.

Principaux changements de propriétés des matériaux moulés par rapport aux matériaux corroyés

En raison de ces différences microstructurales, le même alliage présentera des propriétés différentes selon qu'il a été moulé ou corroyé.

Résistance et ductilité

Généralement, un matériau moulé aura une résistance à la traction et une ductilité inférieures à celles de son équivalent corroyé. La taille de grain plus grande et le potentiel de défauts microscopiques dans les pièces moulées les rendent plus sensibles à la fracture sous charge.

Résistance à la fatigue

C'est une distinction essentielle. La fatigue est la défaillance due à des cycles répétés de chargement et de déchargement. Les pièces moulées peuvent avoir une résistance à la fatigue plus faible en raison de la possibilité inhérente de défauts internes comme la porosité (minuscules bulles de gaz) ou les retassures. Ces défauts agissent comme des concentrateurs de contraintes, créant des points où les fissures peuvent facilement s'amorcer et se propager.

Anisotropie (Propriétés directionnelles)

C'est un domaine où le moulage présente un avantage distinct. Parce que les grains dans une pièce moulée se forment et croissent dans une orientation relativement aléatoire, la pièce finale est généralement isotrope – elle a la même résistance et les mêmes propriétés dans toutes les directions.

Les matériaux corroyés, en revanche, sont anisotropes. Leurs grains sont alignés dans la direction du travail, ce qui les rend très résistants le long de cet axe mais plus faibles dans d'autres directions.

Comprendre les compromis

Choisir le moulage ne signifie pas accepter des propriétés inférieures ; il s'agit de faire un compromis technique délibéré pour obtenir des avantages significatifs dans d'autres domaines.

L'inévitabilité des défauts

Bien que les processus de moulage modernes soient très contrôlés, le risque de défauts microscopiques est inhérent à la solidification du métal liquide. Les fonderies de haute qualité utilisent des techniques comme le moulage sous vide et la compression isostatique à chaud (HIP) pour minimiser ces problèmes, mais la possibilité existe toujours et doit être prise en compte dans la conception.

"Brut de fonderie" vs. Traitement thermique

Les propriétés d'une pièce directement sortie du moule (l'état "brut de fonderie") ne sont qu'une base. Des traitements thermiques post-moulage comme le recuit, la normalisation ou la trempe et le revenu sont presque toujours utilisés. Ces processus peuvent affiner la structure granulaire, soulager les contraintes internes et améliorer considérablement la résistance et la ténacité du matériau, réduisant souvent l'écart de performance avec les matériaux corroyés.

Le moteur principal : coût et complexité

La raison principale de choisir le moulage est sa capacité à produire des pièces complexes, quasi-finies, de manière efficace. Il est beaucoup moins cher et plus rapide de créer une forme complexe comme un bloc moteur ou un corps de vanne par moulage que par usinage à partir d'un bloc de métal solide. Cela réduit le gaspillage de matière et le temps d'usinage ultérieur, offrant un avantage économique considérable.

Faire le bon choix pour votre application

La décision d'utiliser un matériau moulé ou corroyé dépend entièrement des exigences spécifiques de votre projet. Il n'y a pas d'option universellement "meilleure", seulement le bon choix pour l'objectif.

- Si votre objectif principal est une résistance maximale et une durée de vie en fatigue : Pour les composants critiques soumis à des contraintes cycliques élevées, comme les bielles d'avion ou les vilebrequins haute performance, un matériau corroyé forgé est généralement le choix supérieur.

- Si votre objectif principal est une géométrie complexe et une réduction des coûts : Pour les pièces avec des passages internes complexes ou des formes externes complexes, comme les corps de pompe ou les collecteurs, le moulage est presque toujours la solution la plus économique et la plus pratique.

- Si votre objectif principal est des propriétés uniformes et multidirectionnelles : Pour les composants qui subissent des charges complexes provenant de nombreuses directions, la nature isotrope d'une pièce moulée peut être un avantage de conception significatif.

En comprenant comment un processus de fabrication façonne la structure interne d'un matériau, vous pouvez aller au-delà d'une simple comparaison "plus fort ou plus faible" et prendre une décision éclairée qui équilibre performance, complexité et coût.

Tableau récapitulatif :

| Propriété | Matériau moulé | Matériau corroyé |

|---|---|---|

| Microstructure | Grains larges et dendritiques | Grains fins, uniformes et allongés |

| Résistance et ductilité | Généralement plus faible | Généralement plus élevée |

| Résistance à la fatigue | Plus faible (en raison de défauts potentiels) | Plus élevée |

| Anisotropie | Isotrope (identique dans toutes les directions) | Anisotrope (dépend de la direction) |

| Avantage principal | Géométries complexes, rentable | Résistance maximale, durée de vie en fatigue |

Besoin d'aide pour choisir le bon processus de matériau pour votre équipement de laboratoire ? Le choix entre les matériaux moulés et corroyés est essentiel pour la performance et le coût de votre application. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire de haute qualité, adaptés à vos besoins spécifiques de recherche et de production. Que vous travailliez avec des composants moulés complexes ou des matériaux corroyés à haute résistance, notre expertise vous assure d'obtenir la bonne solution pour des résultats optimaux. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir les exigences uniques de votre laboratoire avec des équipements de précision et des consommables fiables.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment évaporer un solvant à point d'ébullition élevé ? Maîtrisez les techniques de basse pression pour protéger vos échantillons

- Quelles sont les exigences en matière d'équipement pour le chargement du platine (Pt) sur des supports composites ? Agitation précise pour une dispersion élevée

- Comment le traitement thermique affecte-t-il la résistance ? Adaptez les propriétés des matériaux pour des performances maximales

- Pourquoi effectuons-nous la calcination ? Libérez le pouvoir de la transformation thermique

- Quelles sont les techniques de frittage ? Choisissez la bonne méthode pour votre matériau

- Qu'est-ce qu'un congélateur à ultra-basse température ? Protégez vos échantillons biologiques les plus précieux

- La pyrolyse est-elle une technologie verte ? Débloquer des solutions durables de valorisation des déchets

- Quelle est la limite du procédé SLS ? Comprendre les compromis clés pour les pièces fonctionnelles