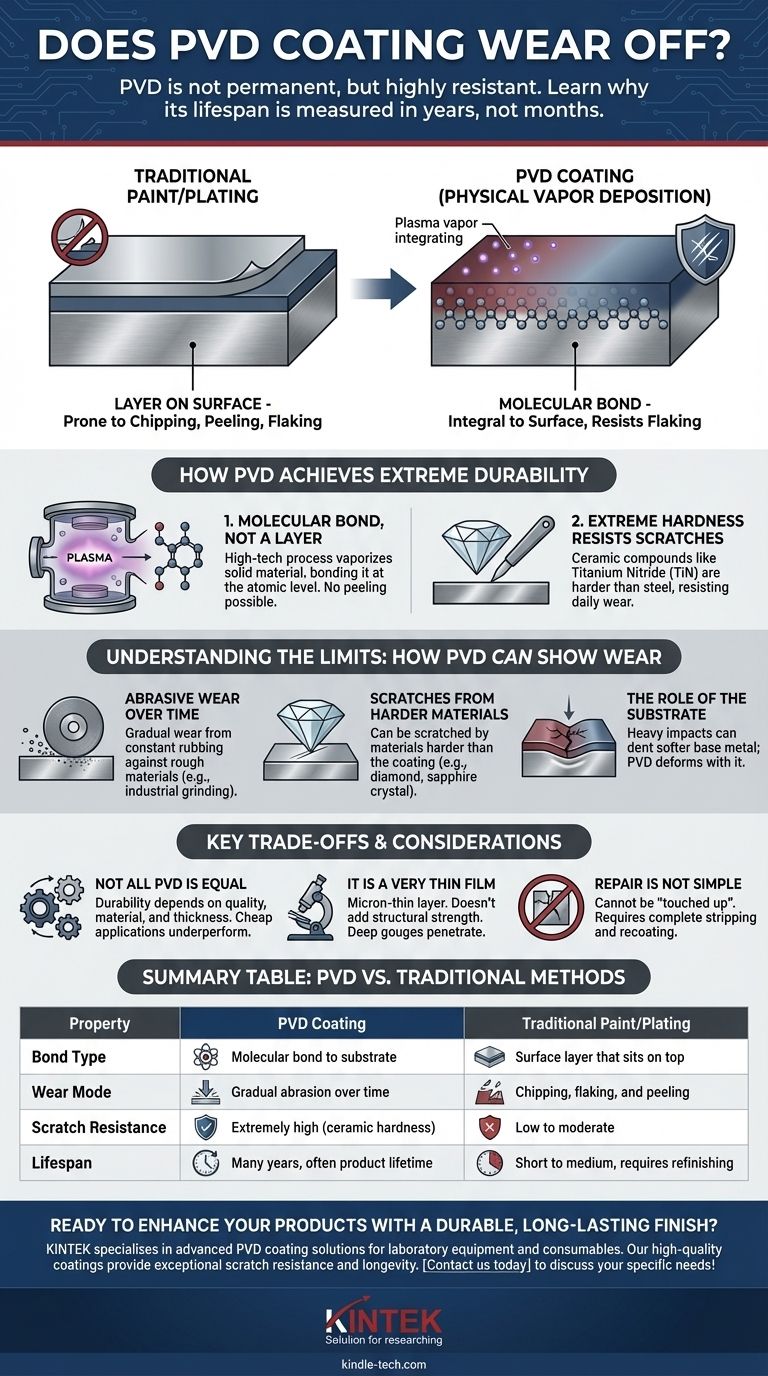

Bien qu'aucun revêtement ne soit véritablement permanent, une finition PVD de haute qualité ne s'use pas dans des conditions normales comme le font la peinture ou le placage traditionnel. Le processus de dépôt physique en phase vapeur (PVD) crée une liaison moléculaire exceptionnellement dure et durable, ce qui signifie qu'il résiste aux rayures et ne s'écaille, ne pèle ni ne ternit pas. Sa durée de vie se mesure généralement en de nombreuses années, souvent pendant toute la vie du produit.

Le problème fondamental n'est pas de savoir si le PVD s'use, mais comment il résiste aux dommages. Contrairement à la peinture ou au placage qui s'abîment par ébréchure et écaillage, le mode de défaillance du PVD est l'abrasion graduelle due au contact prolongé avec des matériaux plus durs, un processus qui demande une force et un temps considérables.

Comment le PVD atteint une durabilité extrême

Pour comprendre la longévité d'un revêtement PVD, vous devez d'abord comprendre qu'il est fondamentalement différent des méthodes de revêtement traditionnelles.

C'est une liaison moléculaire, pas une couche de peinture

Le PVD n'est pas un revêtement liquide qui sèche sur une surface. C'est un processus de dépôt sous vide de haute technologie où un matériau solide (comme le nitrure de titane ou de zirconium) est vaporisé en plasma, puis lié moléculairement à la surface du matériau de base, ou substrat.

Cette liaison au niveau atomique est la clé. Le revêtement fait partie intégrante de la surface elle-même, c'est pourquoi il ne peut pas s'écailler ou peler.

La dureté extrême résiste aux rayures

Les matériaux utilisés pour les revêtements PVD sont des composés céramiques incroyablement durs, souvent nettement plus durs que l'acier sur lequel ils sont appliqués. Par exemple, le nitrure de titane (TiN), un matériau PVD courant, est réputé pour sa dureté exceptionnelle.

Cette dureté est ce qui confère une résistance supérieure aux éraflures, égratignures et rayures quotidiennes qui dégraderaient rapidement une finition peinte, thermolaquée ou électrodéposée traditionnelle.

Comprendre les limites : Comment le PVD peut montrer des signes d'usure

Bien qu'exceptionnellement durable, un revêtement PVD n'est pas indestructible. Comprendre ses limites vous donne une attente réaliste de ses performances.

Usure par abrasion au fil du temps

La manière la plus courante pour le PVD de montrer des signes d'usure est l'abrasion lente et graduelle. Si la surface revêtue est constamment frottée contre un matériau rugueux et abrasif (comme du papier de verre, du béton ou des médias de broyage industriels), elle finira par s'user.

Cependant, pour la plupart des produits de consommation tels que les montres, les robinets ou la quincaillerie, ce niveau d'abrasion est très improbable.

Rayures causées par des matériaux plus durs

Un principe fondamental de la science des matériaux est qu'un matériau plus dur rayera un matériau plus tendre. Bien que les revêtements PVD soient extrêmement durs, ils peuvent être rayés par des matériaux encore plus durs, tels que le diamant, le cristal de saphir ou le carbure de silicium (un composant de certains papiers abrasifs).

Il en résulte une fine rayure sur la surface, et non un éclat ou une écaille.

Le rôle du substrat

Le matériau sous le revêtement PVD est important. Si vous appliquez un revêtement PVD très dur sur un métal de base tendre comme l'aluminium, un impact dur peut cabosser l'aluminium. Le revêtement PVD est suffisamment solide pour se déformer avec la bosse plutôt que de se fissurer, mais les dommages au produit sous-jacent seront toujours visibles.

Compromis et considérations clés

Choisir le PVD implique de peser ses avantages par rapport à quelques réalités pratiques.

Tout le PVD n'est pas créé égal

Le terme « PVD » décrit un processus, pas une norme unique. La durabilité du revêtement dépend fortement de la qualité de l'application, du matériau de revêtement spécifique utilisé et de son épaisseur. Une application PVD bon marché n'aura pas les mêmes performances qu'une application de qualité industrielle haut de gamme.

C'est un film très mince

Les revêtements PVD sont remarquablement minces, souvent mesurés en microns. Bien que ce film soit incroyablement dur, il n'ajoute pas d'intégrité structurelle à la pièce. Une rayure profonde causée par un objet pointu et dur peut pénétrer le revêtement mince et exposer le métal de base en dessous.

La réparation n'est pas simple

Vous ne pouvez pas « retoucher » un revêtement PVD endommagé. La réparation d'une rayure ou d'une zone usée nécessite que l'objet entier soit chimiquement débarrassé de l'ancien revêtement, puis entièrement revêtu à nouveau, un processus qui peut être coûteux et souvent impraticable pour les biens de consommation.

Faire le bon choix pour votre objectif

Le PVD est un choix exceptionnel pour la durabilité de surface, mais son adéquation dépend de votre application spécifique et de vos attentes.

- Si votre objectif principal est l'esthétique et la résistance à l'usure quotidienne (par exemple, une montre, un robinet ou de la quincaillerie haut de gamme) : Le PVD est un choix d'élite qui conservera sa couleur et sa finition d'origine pendant de nombreuses années, dépassant de loin les alternatives traditionnelles.

- Si votre objectif principal est une utilisation industrielle extrême (par exemple, outils de coupe ou composants à friction élevée) : Le PVD prolonge considérablement la durée de vie utile de l'outil, mais il est considéré comme une couche sacrificielle qui s'usera éventuellement et nécessitera un nouveau revêtement dans le cadre d'un cycle de maintenance planifié.

- Si vous êtes préoccupé par les impacts violents et les entailles profondes : N'oubliez pas que le PVD protège la finition de surface mais n'empêchera pas les bosses ou les dommages au matériau sous-jacent s'il est soumis à un impact avec une force suffisante.

En comprenant que le PVD offre une résistance exceptionnelle à l'usure plutôt qu'une invulnérabilité totale, vous pouvez le choisir en toute confiance pour sa finition supérieure et durable.

Tableau récapitulatif :

| Propriété | Revêtement PVD | Peinture/Placage Traditionnel |

|---|---|---|

| Type de liaison | Liaison moléculaire au substrat | Couche de surface qui repose sur le dessus |

| Mode d'usure | Abrasion graduelle au fil du temps | Ébréchure, écaillement et pelage |

| Résistance aux rayures | Extrêmement élevée (dureté céramique) | Faible à modérée |

| Durée de vie | De nombreuses années, souvent la durée de vie du produit | Courte à moyenne, nécessite une remise à neuf |

Prêt à améliorer vos produits avec une finition durable et longue durée ?

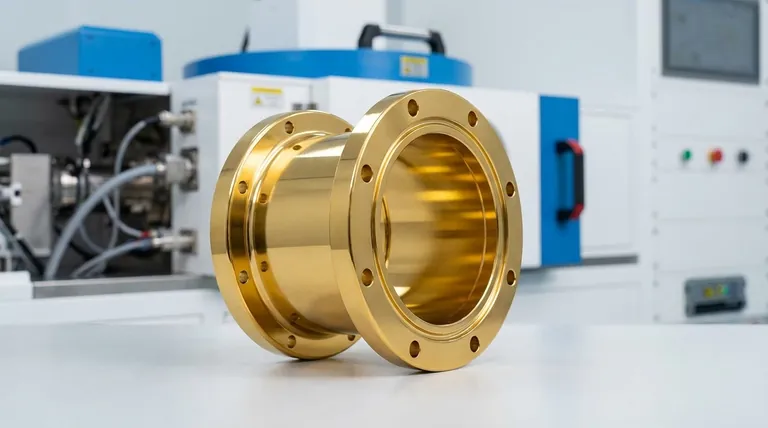

Chez KINTEK, nous sommes spécialisés dans les solutions de revêtement PVD avancées pour les équipements et consommables de laboratoire. Nos revêtements de haute qualité offrent une résistance exceptionnelle aux rayures et une longévité, garantissant que vos outils et composants de laboratoire maintiennent leurs performances et leur apparence pendant des années.

Que vous ayez besoin de protéger des instruments sensibles, d'améliorer la résistance à l'usure des consommables ou de moderniser le matériel de votre laboratoire, notre expertise en technologie PVD offre des résultats supérieurs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont les revêtements PVD de KINTEK peuvent répondre à vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité