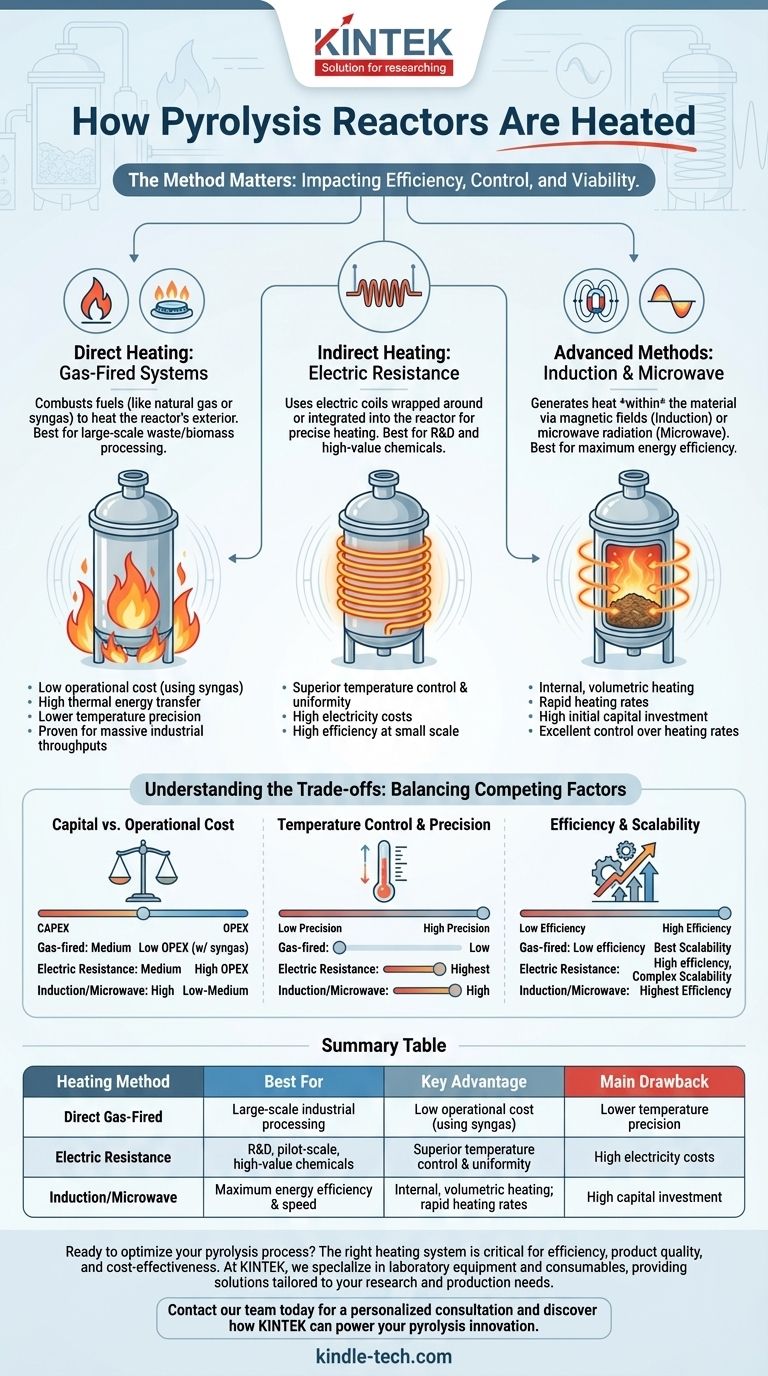

Les réacteurs de pyrolyse sont principalement chauffés par trois méthodes principales : la combustion directe de combustibles, le chauffage indirect par résistance électrique et les techniques électromagnétiques avancées comme l'induction. Le choix n'est pas arbitraire ; c'est une décision de conception critique qui a un impact direct sur l'efficacité, le contrôle et la viabilité économique de l'ensemble du procédé.

La méthode utilisée pour chauffer un réacteur de pyrolyse est l'un des facteurs les plus importants déterminant ses performances. La décision implique un compromis fondamental entre le coût d'exploitation, l'investissement en capital, la précision du contrôle du procédé et l'évolutivité.

Les mécanismes de chauffage fondamentaux expliqués

Pour choisir la bonne technologie, vous devez d'abord comprendre comment chaque mécanisme de chauffage fonctionne et les avantages et inconvénients inhérents qu'il apporte.

Chauffage direct : Systèmes au gaz

Il s'agit d'une méthode conventionnelle et robuste, courante dans les grandes usines industrielles. Le combustible – tel que le gaz naturel ou même le gaz de synthèse produit par le procédé de pyrolyse lui-même – est brûlé, et les gaz de combustion chauds sont utilisés pour chauffer l'extérieur de la cuve du réacteur.

Cette application directe de la flamme et des gaz chauds transfère une quantité massive d'énergie thermique, ce qui la rend adaptée au traitement de grands volumes de matières premières comme les déchets solides municipaux ou la biomasse.

Chauffage indirect : Résistance électrique

Le chauffage par résistance électrique est la norme pour les réacteurs de laboratoire et à l'échelle pilote où la précision est primordiale. Dans cette configuration, des serpentins électriques à haute résistance sont enroulés autour de la chambre du réacteur ou intégrés dans une chemise.

Lorsque l'électricité traverse les serpentins, ils chauffent, transférant l'énergie thermique par conduction et rayonnement à la paroi du réacteur. Cela fournit une chaleur exceptionnellement uniforme et précisément contrôlée, ce qui est crucial pour la recherche et la production de produits chimiques de spécialité de grande valeur.

Méthodes avancées : Induction et micro-ondes

Ces méthodes représentent une approche plus sophistiquée du chauffage en générant de la chaleur à l'intérieur du matériau lui-même, plutôt que de l'appliquer à une surface externe.

Le chauffage par induction utilise un puissant champ magnétique alternatif. Ce champ induit des courants de Foucault électriques directement dans la paroi métallique conductrice du réacteur ou dans des particules conductrices (comme le biochar) mélangées à la matière première, générant une chaleur rapide et efficace.

Le chauffage par micro-ondes fonctionne différemment, en utilisant le rayonnement micro-ondes pour chauffer sélectivement et volumétriquement les matériaux qui sont de bons absorbeurs. En pyrolyse, il s'agit souvent du charbon carboné, qui devient un réseau de "points chauds" microscopiques qui entraînent la réaction de l'intérieur vers l'extérieur.

Comprendre les compromis

Il n'existe pas de méthode de chauffage unique "meilleure". Le choix optimal est un équilibre de facteurs concurrents, et comprendre ces compromis est essentiel pour prendre une décision éclairée.

Coût d'investissement vs. Coût d'exploitation

Un système au gaz a généralement un coût d'investissement modéré mais un coût d'exploitation variable directement lié aux prix du carburant. Cependant, s'il peut fonctionner avec le gaz sous-produit peu coûteux de la pyrolyse elle-même, il devient extrêmement rentable.

Les systèmes à résistance électrique ont un coût d'investissement modéré mais souvent le coût d'exploitation le plus élevé en raison des tarifs d'électricité commerciaux. Les systèmes à induction et à micro-ondes ont le coût d'investissement initial le plus élevé en raison de leur complexité, mais peuvent offrir des coûts d'exploitation à long terme plus faibles grâce à une efficacité énergétique supérieure.

Contrôle et précision de la température

C'est là que les méthodes diffèrent le plus significativement. La résistance électrique offre la meilleure précision et uniformité, ce qui la rend idéale pour les procédés sensibles.

Le chauffage par induction offre également un excellent contrôle rapide des taux de chauffage. Les systèmes au gaz sont les moins précis, souffrant d'inertie thermique (lents à chauffer et à refroidir) et du risque de créer des "points chauds" localisés sur la paroi du réacteur qui peuvent entraîner une qualité de produit incohérente.

Efficacité du transfert de chaleur et évolutivité

Le chauffage par induction et par micro-ondes est le plus efficace, car il génère de la chaleur directement là où elle est nécessaire, minimisant les pertes thermiques vers l'environnement.

Les systèmes au gaz sont les moins efficaces en raison des pertes de chaleur importantes dans les gaz de combustion, mais ils sont les plus éprouvés pour une mise à l'échelle vers des débits industriels massifs. La résistance électrique est très efficace à petite échelle, mais devient de plus en plus complexe et coûteuse à mettre à l'échelle.

Faire le bon choix pour votre objectif

Votre choix de technologie de chauffage doit être dicté par votre objectif principal.

- Si votre objectif principal est le traitement des déchets à grande échelle ou la conversion de la biomasse : Un système au gaz est souvent le choix le plus pratique et le plus économique, surtout si vous pouvez utiliser le gaz de synthèse produit pour alimenter le réacteur.

- Si votre objectif principal est la recherche, le développement ou la production de produits chimiques de grande valeur : La précision inégalée du chauffage par résistance électrique est essentielle pour obtenir des résultats cohérents, reproductibles et de haute qualité.

- Si votre objectif principal est d'atteindre une efficacité énergétique maximale et des vitesses de réaction rapides : Le chauffage par induction ou par micro-ondes offre des performances supérieures, à condition que vous puissiez justifier l'investissement initial plus élevé et la complexité technique.

En fin de compte, l'alignement de votre stratégie de chauffage avec vos objectifs de processus spécifiques est le fondement d'une opération de pyrolyse réussie et économiquement viable.

Tableau récapitulatif :

| Méthode de chauffage | Idéal pour | Avantage clé | Inconvénient principal |

|---|---|---|---|

| Chauffage direct au gaz | Traitement industriel à grande échelle | Faible coût d'exploitation (en utilisant le gaz de synthèse) | Moins bonne précision de la température |

| Résistance électrique | R&D, échelle pilote, produits chimiques de grande valeur | Contrôle et uniformité supérieurs de la température | Coûts d'électricité élevés |

| Induction/Micro-ondes | Efficacité énergétique et vitesse maximales | Chauffage interne, volumétrique ; vitesses de chauffage rapides | Investissement en capital élevé |

Prêt à optimiser votre processus de pyrolyse ? Le bon système de chauffage est essentiel pour l'efficacité, la qualité des produits et la rentabilité. Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire, fournissant des solutions adaptées à vos besoins de recherche et de production. Laissez nos experts vous aider à sélectionner la technologie de chauffage de réacteur parfaite pour votre application spécifique.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut alimenter votre innovation en pyrolyse.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental