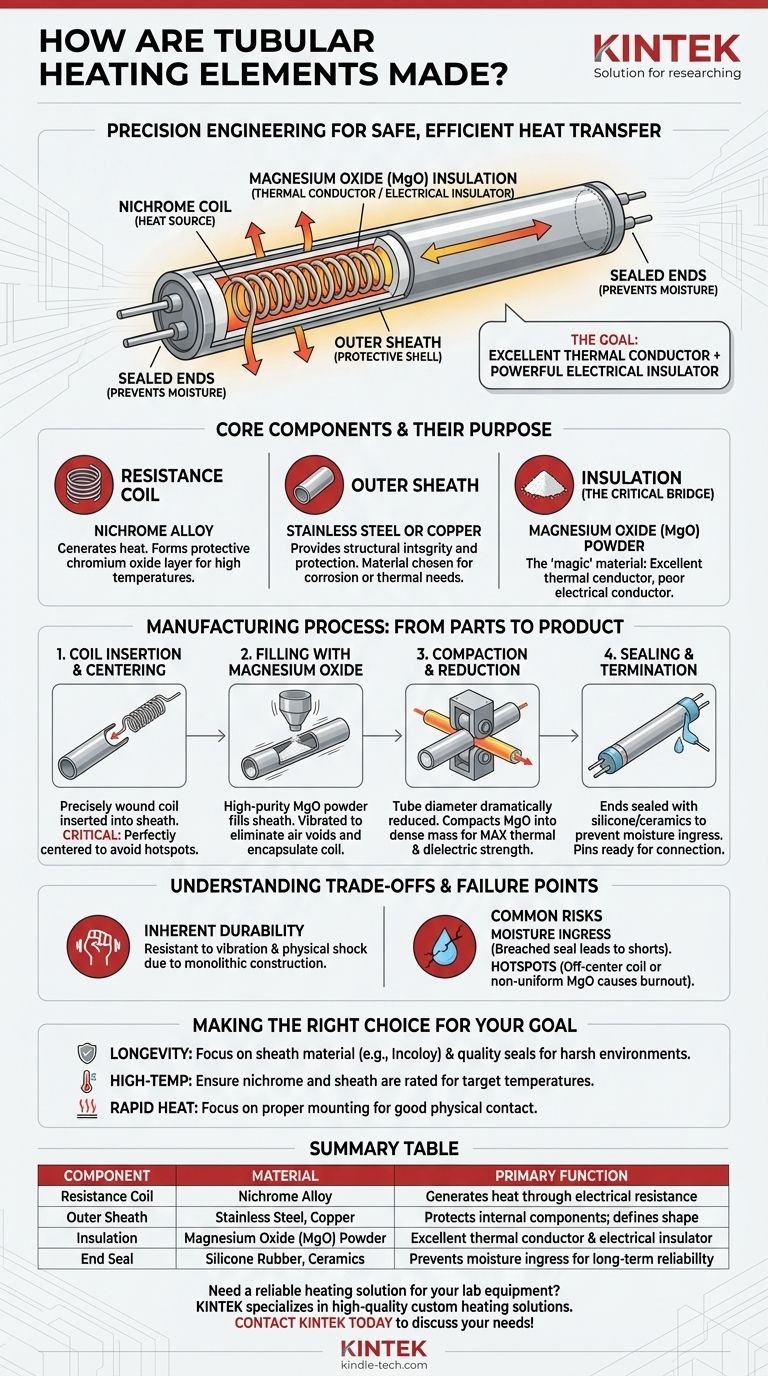

La construction d'un élément chauffant tubulaire est un processus d'ingénierie précis conçu pour encapsuler en toute sécurité une bobine électrique sous tension tout en maximisant sa capacité à transférer la chaleur. À la base, une bobine de fil de résistance en nichrome est positionnée à l'intérieur d'un tube métallique, qui est ensuite rempli de poudre d'oxyde de magnésium. L'ensemble est ensuite compacté mécaniquement pour densifier la poudre, assurant une excellente conductivité thermique et une rigidité diélectrique avant que les extrémités ne soient scellées.

L'ensemble du processus de fabrication est conçu pour résoudre un défi fondamental : créer un élément qui est un excellent conducteur thermique mais aussi un puissant isolant électrique. Cette double caractéristique est ce qui rend l'élément tubulaire si sûr, durable et largement utilisé.

Les composants essentiels et leur but

Pour comprendre comment un élément tubulaire est fabriqué, nous devons d'abord comprendre la fonction de chaque matière première. Chaque composant est choisi pour ses propriétés spécifiques.

La bobine de résistance (la source de chaleur)

Le cœur de l'élément est une bobine de fil d'alliage de nichrome (nickel-chrome). Ce matériau est la norme industrielle pour le chauffage par résistance.

Son principal avantage est qu'il forme une couche protectrice d'oxyde de chrome lorsqu'il est chauffé, ce qui empêche une oxydation supplémentaire. Cela lui permet de fonctionner à des températures très élevées pendant de longues périodes sans se dégrader.

La gaine extérieure (la coque protectrice)

Le tube extérieur, ou gaine, assure l'intégrité structurelle et la protection contre l'environnement de fonctionnement.

Les matériaux courants comprennent les alliages d'acier inoxydable, choisis pour leur résistance et leur résistance à la corrosion, ou le cuivre, utilisé dans des applications comme le chauffage de l'eau où sa conductivité thermique est un avantage.

L'isolation (le pont critique)

La "magie" de l'élément tubulaire réside dans le matériau isolant : la poudre d'oxyde de magnésium (MgO).

Le MgO est le héros méconnu de la conception. C'est l'un des rares matériaux qui est un excellent conducteur thermique (laissant la chaleur s'échapper) mais un très mauvais conducteur électrique (empêchant les courts-circuits).

Le processus de fabrication : des pièces au produit

Le processus d'assemblage combine méthodiquement ces composants en une unité solide et robuste. L'étape clé est le compactage, qui modifie fondamentalement les propriétés du tube rempli de poudre.

Étape 1 : Insertion et centrage de la bobine

Une bobine de nichrome précisément enroulée, avec des broches de connexion attachées, est soigneusement insérée dans la gaine métallique extérieure.

Il est essentiel que la bobine reste parfaitement centrée à l'intérieur du tube. Toute déviation peut entraîner des "points chauds" où la bobine est trop proche de la gaine, provoquant une défaillance prématurée.

Étape 2 : Remplissage avec de l'oxyde de magnésium

La gaine est ensuite remplie de poudre de MgO de haute pureté. Cela est souvent fait sur une machine de remplissage verticale qui vibre pour s'assurer que la poudre s'écoule uniformément et se dépose autour de la bobine.

L'objectif est d'éliminer les vides d'air et de s'assurer que la bobine est complètement encapsulée par la poudre isolante.

Étape 3 : Compactage et réduction

C'est l'étape de fabrication la plus critique. Le tube rempli entier passe à travers un laminoir ou une machine à rétreindre.

Ce processus réduit considérablement le diamètre du tube, compactant la poudre de MgO en une masse dense et solide. Ce compactage est vital pour deux raisons :

- Il maximise la conductivité thermique en forçant les grains de MgO à être en contact étroit.

- Il maximise la rigidité diélectrique, garantissant que l'élément peut supporter des tensions élevées sans arc électrique.

Étape 4 : Scellement et terminaison

Les extrémités de l'élément doivent être scellées pour empêcher l'absorption d'humidité par le MgO hygroscopique. La contamination par l'humidité ruinerait ses propriétés isolantes.

Des matériaux comme le caoutchouc de silicone ou la céramique sont utilisés pour créer un joint étanche à l'humidité. Enfin, les broches de connexion sont prêtes pour la connexion électrique.

Comprendre les compromis et les points de défaillance

La conception d'un élément tubulaire est exceptionnellement robuste, mais comprendre ses points de défaillance potentiels est essentiel pour une application et un diagnostic appropriés.

Durabilité inhérente

La construction compacte et monolithique rend les éléments tubulaires très résistants aux vibrations et aux chocs physiques, c'est pourquoi ils sont utilisés dans tout, des équipements industriels aux appareils ménagers.

L'ennemi : l'infiltration d'humidité

La cause la plus fréquente de défaillance est un joint d'extrémité rompu. Si l'humidité pénètre dans l'élément, elle est absorbée par le MgO, créant un chemin pour que le courant électrique court-circuite la gaine extérieure.

Le risque de points chauds

Si l'élément n'est pas fabriqué avec une bobine parfaitement centrée ou une densité de MgO uniforme, des points chauds peuvent se développer. Ces zones localisées de température extrême provoqueront la combustion du fil de résistance, coupant le circuit électrique.

Faire le bon choix pour votre objectif

Comprendre ce processus de construction vous permet de mieux sélectionner et diagnostiquer les éléments chauffants pour votre application spécifique.

- Si votre objectif principal est la longévité dans des environnements difficiles : Portez une attention particulière au matériau de la gaine (par exemple, les alliages d'acier inoxydable ou d'Incoloy pour la résistance à la corrosion) et à la qualité des joints d'extrémité.

- Si votre objectif principal est la performance à haute température : Assurez-vous que l'alliage de nichrome et le matériau de la gaine sont adaptés à vos températures cibles, car cela est déterminé lors de la sélection initiale des composants.

- Si votre objectif principal est un transfert de chaleur rapide et efficace : Reconnaissez que le MgO compacté est déjà optimisé pour cela, votre attention doit donc se porter sur la garantie que l'élément est correctement monté pour un bon contact physique avec ce que vous chauffez.

En fin de compte, ce processus de fabrication méticuleux est ce qui transforme quelques matériaux simples en éléments chauffants fiables et omniprésents qui alimentent d'innombrables applications.

Tableau récapitulatif :

| Composant | Matériau | Fonction principale |

|---|---|---|

| Bobine de résistance | Alliage de nichrome | Génère de la chaleur par résistance électrique |

| Gaine extérieure | Acier inoxydable, Cuivre | Protège les composants internes ; définit la forme |

| Isolation | Poudre d'oxyde de magnésium (MgO) | Excellent conducteur thermique et isolant électrique |

| Joint d'extrémité | Caoutchouc de silicone, Céramique | Empêche l'infiltration d'humidité pour une fiabilité à long terme |

Besoin d'une solution de chauffage fiable pour votre équipement de laboratoire ?

Le processus de fabrication méticuleux décrit est essentiel pour créer des éléments chauffants durables, efficaces et sûrs. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire de haute qualité, y compris des solutions de chauffage personnalisées construites selon ces principes d'ingénierie précis.

Laissez nos experts vous aider à sélectionner ou à concevoir l'élément chauffant parfait pour votre application spécifique, garantissant des performances, une longévité et une sécurité optimales. Contactez KINTEK dès aujourd'hui pour discuter des besoins en chauffage de votre laboratoire !

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Presse chauffante à double plaque pour laboratoire

- Électrode auxiliaire en platine pour usage en laboratoire

Les gens demandent aussi

- Le disulfure de molybdène est-il un élément chauffant ? Découvrez le meilleur matériau pour les applications à haute température.

- À quoi sert le disiliciure de molybdène ? Alimenter des fours haute température jusqu'à 1800°C

- Quelles sont les propriétés des éléments chauffants en molybdène ? Choisissez le bon type pour l'atmosphère de votre four

- Quels sont les éléments chauffants pour les fours à haute température ? Choisissez l'élément adapté à votre atmosphère

- Quel matériau est utilisé pour le chauffage des fours ? Choisissez l'élément adapté à votre processus