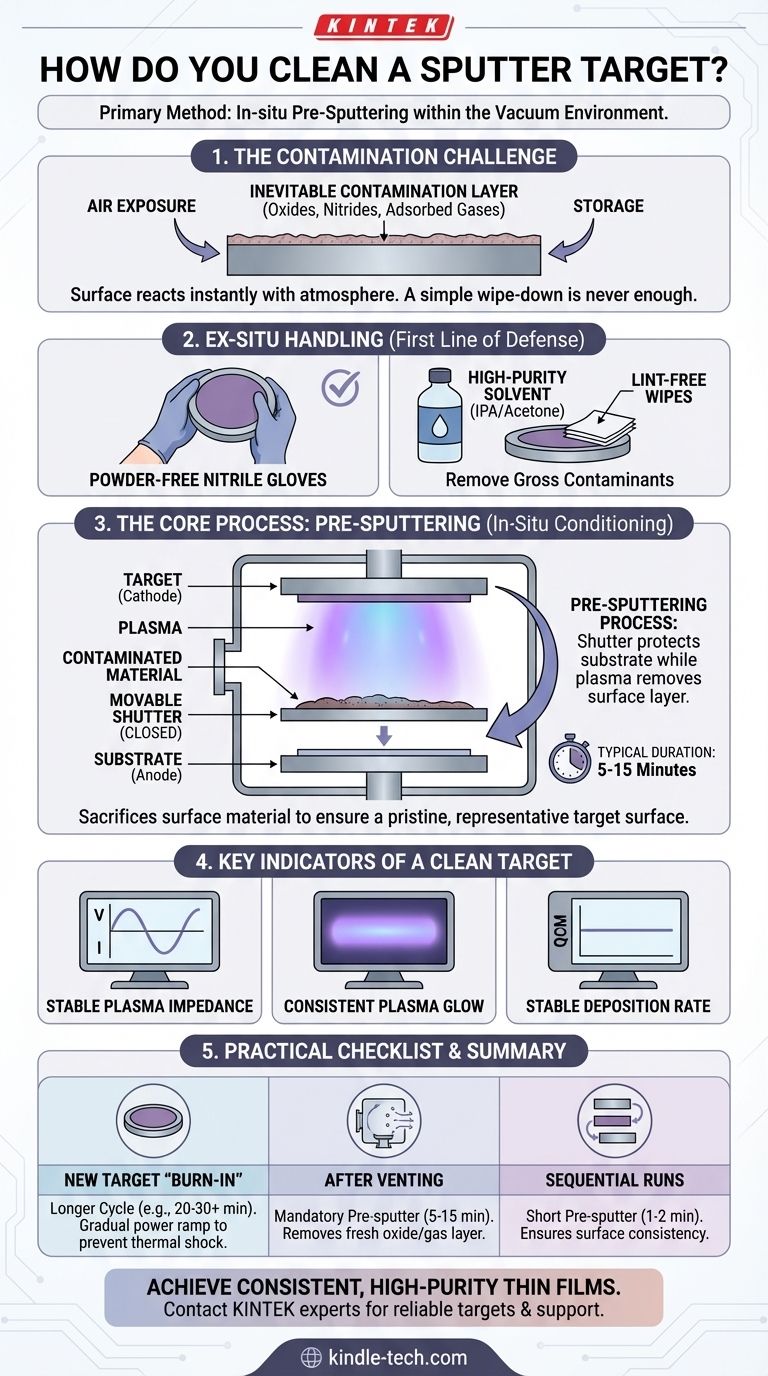

Le nettoyage de la cible de pulvérisation est réalisé principalement par un processus in-situ appelé pré-pulvérisation, où la cible est intentionnellement pulvérisée avec un obturateur protégeant votre substrat. Cette étape critique utilise le plasma lui-même pour éliminer physiquement les contaminants de surface tels que les oxydes et les gaz atmosphériques adsorbés qui se forment lorsque la cible est exposée à l'air.

L'objectif n'est pas de « laver » une cible au sens traditionnel, mais de préparer une surface vierge et représentative dans l'environnement sous vide. C'est l'étape la plus importante pour garantir la pureté du film, la stabilité du processus et des résultats reproductibles.

Pourquoi la pureté de la cible est un processus, et non une action unique

La surface d'une cible de pulvérisation commence à changer dès qu'elle est exposée à l'atmosphère. Comprendre les sources de contamination clarifie pourquoi un simple essuyage n'est jamais suffisant.

La couche de contamination inévitable

Lorsque la cible est stockée ou chargée dans une chambre, sa surface n'est pas le matériau pur que vous avez l'intention de déposer. Elle est recouverte d'une fine couche non représentative.

Cette couche se compose de deux éléments principaux :

- Oxydes et nitrures : La plupart des cibles métalliques réagissent instantanément avec l'oxygène et l'azote de l'air, formant une couche d'oxyde ou de nitrure natif à l'échelle du nanomètre.

- Gaz adsorbés : Des molécules de l'air, en particulier la vapeur d'eau, adhèrent physiquement à la surface.

La pulvérisation de cette couche contaminée directement sur votre substrat compromettra les propriétés chimiques, électriques et optiques de votre film.

Le rôle de la manipulation ex-situ

Avant que la cible n'entre dans la chambre à vide, une manipulation appropriée est votre première ligne de défense.

Utilisez toujours des gants en nitrile sans poudre lors de la manipulation des cibles. Les huiles et résidus de votre peau peuvent provoquer une contamination localisée importante, entraînant des défauts dans votre film et des arcs électriques pendant le processus. Si une cible nécessite un nettoyage avant l'installation, utilisez des solvants de haute pureté comme l'acétone ou l'alcool isopropylique avec des lingettes de salle blanche non pelucheuses.

Le processus de pré-pulvérisation : votre outil principal

La pré-pulvérisation, également appelée conditionnement de la cible, est la pratique standard de l'industrie pour préparer une cible au dépôt. C'est une étape obligatoire.

La fonction de l'obturateur

Presque tous les systèmes de pulvérisation sont équipés d'un obturateur mobile positionné entre la cible et le substrat.

Pendant la pré-pulvérisation, cet obturateur est fermé. Le plasma est allumé et le matériau est pulvérisé à partir de la cible, mais il recouvre l'obturateur au lieu de votre précieux substrat. Cela sacrifie efficacement une petite quantité de matériau pour éliminer toute la couche de surface contaminée.

Déterminer la bonne durée

Le temps de pré-pulvérisation requis dépend du matériau de la cible, de son historique d'exposition et de la sensibilité de votre processus. Une durée typique peut être de 5 à 15 minutes.

Vous savez que la cible est propre lorsque le processus se stabilise. Les indicateurs clés comprennent :

- Impédance de plasma stable : La tension et le courant de l'alimentation cessent de dériver.

- Lueur de plasma constante : La couleur et l'intensité du plasma deviennent uniformes et stables.

- Taux de dépôt stable : Si vous disposez d'une microbalance à quartz, vous verrez le taux se stabiliser.

« Brûlage » de la cible pour les nouvelles cibles

Une cible neuve nécessite une exécution initiale plus longue, souvent appelée « rodage » (burn-in).

Il ne s'agit pas seulement de nettoyer la surface. Il s'agit d'assurer que la cible atteint l'équilibre thermique et d'obtenir une stabilité microstructurale. Un cycle de rodage dure souvent plus longtemps et peut impliquer une augmentation progressive de la puissance pour éviter le choc thermique, qui peut fissurer les cibles céramiques fragiles.

Reconnaître les signes d'une cible non propre

Si vous sautez ou précipitez l'étape de pré-pulvérisation, le processus lui-même vous indiquera souvent que quelque chose ne va pas. Comprendre ces symptômes est crucial pour le dépannage.

Arcs électriques et instabilité du processus

La pulvérisation d'une surface contaminée ou oxydée est une cause fréquente d'arcs électriques. Les arcs sont des décharges électriques incontrôlées qui peuvent endommager l'alimentation, générer des particules et ruiner votre film. Un processus « crachotant » ou instable est un signe classique d'une cible sale.

Propriétés incohérentes du film

Si les couches initiales de votre film sont déposées à partir d'une cible contaminée, vous en verrez les conséquences sur les performances. Cela peut se manifester par une mauvaise adhérence, une stœchiométrie incorrecte dans les films composés, ou des revêtements troubles et décolorés.

Fluctuations des taux de dépôt

Le rendement de pulvérisation (le nombre d'atomes éjectés par ion incident) d'un oxyde est presque toujours différent de celui du matériau parent pur. Au fur et à mesure que le nettoyage progresse, le taux de dépôt changera. Tenter de déposer avant que ce taux ne se stabilise entraînera des films d'épaisseur incohérente.

Liste de contrôle pratique pour le conditionnement de la cible

Le conditionnement approprié de votre cible de pulvérisation est fondamental pour la qualité de vos résultats. Utilisez ces directives pour adapter votre approche.

- Si vous installez une cible neuve : Effectuez un cycle de « rodage » plus long (par exemple, 20 à 30 minutes), en augmentant potentiellement la puissance lentement pour éviter le choc thermique, en particulier pour les matériaux céramiques.

- Si vous démarrez un dépôt après avoir ventilé la chambre : Une pré-pulvérisation standard de 5 à 15 minutes est obligatoire pour éliminer la nouvelle couche d'oxyde et de gaz adsorbé.

- Si vous effectuez des dépôts séquentiels sans rompre le vide : Une très courte pré-pulvérisation (par exemple, 1 à 2 minutes) est souvent suffisante pour garantir que la surface de la cible est dans un état constant avant de commencer la prochaine course.

Maîtriser ce processus de conditionnement est la base d'un dépôt par pulvérisation stable, reproductible et de haute qualité.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Manipulation Ex-Situ | Nettoyer avec des solvants de haute pureté (IPA/acétone) et porter des gants en nitrile. | Éliminer les contaminants bruts avant le chargement de la chambre. |

| 2. Pré-pulvérisation | Pulvériser la cible avec l'obturateur fermé pendant 5 à 15 minutes (plus longtemps pour les nouvelles cibles). | Éliminer les oxydes de surface et les gaz adsorbés à l'aide du plasma. |

| 3. Stabilisation du processus | Surveiller l'impédance du plasma, la lueur et le taux de dépôt pour qu'ils soient stables. | Confirmer que la surface de la cible est propre et représentative. |

Obtenez des couches minces cohérentes et de haute pureté avec des cibles de pulvérisation fiables et l'expertise de KINTEK.

Vous rencontrez des problèmes d'instabilité de processus ou de contamination des films ? Nos cibles de pulvérisation de haute pureté et notre expertise approfondie des applications sont conçues pour aider les laboratoires comme le vôtre à obtenir des résultats reproductibles et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et vous assurer que votre processus de dépôt repose sur une base solide.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision