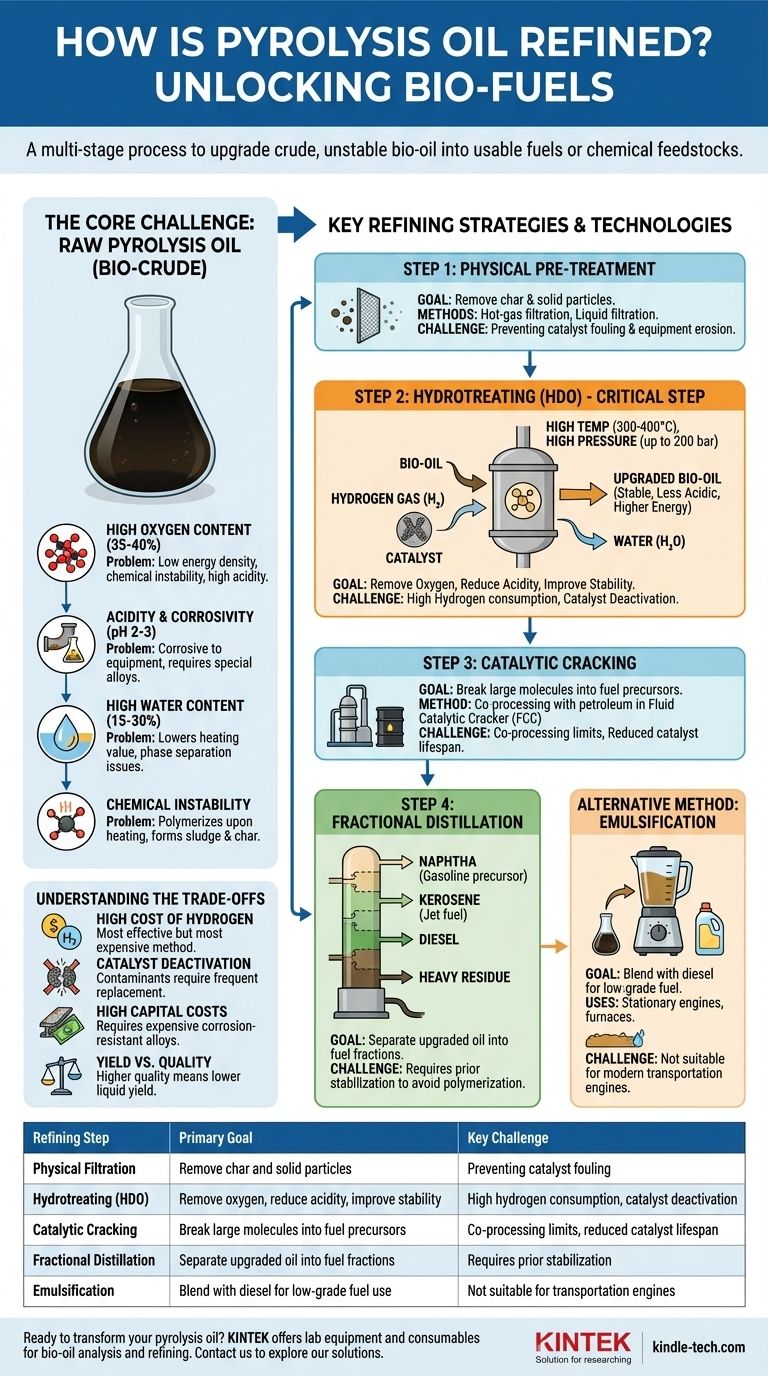

En bref, le raffinage de l'huile de pyrolyse est un processus en plusieurs étapes nécessaire pour transformer le bio-huile brut et instable en carburants ou en matières premières chimiques utilisables. Les méthodes principales impliquent une filtration physique pour éliminer le charbon, suivie d'une amélioration chimique – le plus important étant l'hydrotraitement (ou hydrodésoxygénation) pour éliminer l'oxygène, réduire l'acidité et améliorer la stabilité. Des étapes ultérieures comme la distillation fractionnée peuvent ensuite être utilisées pour séparer l'huile améliorée en coupes de carburant spécifiques, similaires au raffinage conventionnel du pétrole brut.

Le défi principal du raffinage de l'huile de pyrolyse n'est pas seulement la purification, mais une transformation chimique fondamentale. L'objectif est d'éliminer la forte concentration d'oxygène, qui rend l'huile acide, corrosive et instable, afin de créer un produit de type hydrocarbure compatible avec l'infrastructure de carburant existante.

Le défi principal : pourquoi l'huile de pyrolyse brute est inutilisable

L'huile de pyrolyse brute, souvent appelée bio-huile ou bio-brut, est fondamentalement différente du pétrole brut conventionnel. Ses propriétés chimiques uniques nécessitent un raffinage agressif avant de pouvoir être utilisée comme carburant "prêt à l'emploi".

Teneur élevée en oxygène

Contrairement au pétrole, qui est composé presque entièrement d'hydrocarbures (hydrogène et carbone), l'huile de pyrolyse contient une quantité significative d'oxygène (35-40 % en poids). Cet oxygène est lié à des composés tels que les acides, les aldéhydes, les cétones et les phénols.

Cette teneur élevée en oxygène est la cause principale de la plupart des autres problèmes, car elle entraîne une faible densité énergétique, une instabilité chimique et une forte acidité.

Acidité et corrosivité

Les composés oxygénés, en particulier les acides acétique et formique, rendent l'huile de pyrolyse très acide, avec un pH généralement compris entre 2 et 3. Cela rend l'huile extrêmement corrosive pour les tuyaux, réservoirs et composants de moteur en acier au carbone standard, nécessitant des matériaux spécialisés et coûteux résistants à la corrosion.

Teneur élevée en eau

L'huile de pyrolyse peut contenir 15 à 30 % d'eau, qui est produite pendant le processus de pyrolyse et est miscible avec l'huile. Cette teneur en eau réduit considérablement le pouvoir calorifique de l'huile et peut entraîner des problèmes de séparation de phase pendant le stockage ou le traitement.

Instabilité chimique

L'huile de pyrolyse est thermiquement instable. Lorsqu'elle est chauffée, ses composés oxygénés réactifs ont tendance à polymériser, formant une boue épaisse et du charbon solide. Cela rend les processus de raffinage traditionnels comme la distillation presque impossibles sans stabilisation préalable, car l'huile se solidifierait et obstruerait l'équipement à des températures élevées.

Stratégies et technologies de raffinage clés

Le raffinage de l'huile de pyrolyse implique une séquence d'étapes conçues pour résoudre systématiquement ses problèmes inhérents. Aucune méthode unique n'est une solution complète ; elles sont souvent utilisées en combinaison.

Étape 1 : Prétraitement physique

La première étape essentielle consiste à éliminer les contaminants physiques. Cela implique généralement une filtration des gaz chauds pour éliminer les particules de charbon directement après le réacteur de pyrolyse et/ou une filtration liquide de l'huile condensée. Cela empêche l'encrassement des catalyseurs en aval et l'érosion de l'équipement.

Étape 2 : Hydrotraitement (Hydrodésoxygénation - HDO)

C'est la technologie de raffinage la plus critique et la plus efficace pour l'huile de pyrolyse. Le processus implique la réaction de l'huile avec de l'hydrogène gazeux à des températures élevées (300-400°C) et des pressions (jusqu'à 200 bars) en présence d'un catalyseur.

L'objectif principal de l'HDO est d'éliminer les atomes d'oxygène en les convertissant en eau (H₂O). Cela réduit simultanément l'acidité, augmente le pouvoir calorifique de l'huile et améliore considérablement sa stabilité chimique. Le produit résultant est un liquide plus proche des hydrocarbures, beaucoup moins corrosif.

Étape 3 : Craquage catalytique

Une fois stabilisée, la bio-huile améliorée peut potentiellement être co-traitée dans un craqueur catalytique fluidisé (FCC) d'une raffinerie standard. Ici, elle est mélangée en petites quantités (généralement <5 %) avec du gazole de pétrole.

L'unité FCC "craque" les grosses molécules en molécules plus petites et plus précieuses comme l'essence. Cependant, le co-traitement de la bio-huile présente encore des défis, notamment une durée de vie réduite du catalyseur et des rendements de carburant inférieurs par rapport au traitement des flux de pétrole pur.

Étape 4 : Distillation fractionnée

Après un hydrotraitement significatif, l'huile améliorée devient suffisamment stable pour supporter les températures élevées de la distillation. La distillation fractionnée sépare l'huile en différentes fractions en fonction de leurs points d'ébullition, telles que le naphta (un précurseur d'essence), le kérosène (carburant d'avion) et le diesel.

La distillation directe de l'huile de pyrolyse brute n'est pas réalisable en raison de sa tendance à polymériser et à cokéfier.

Méthode alternative : Émulsification

Pour les applications moins exigeantes, l'émulsification est une option d'amélioration moins coûteuse. Cela implique de mélanger l'huile de pyrolyse avec un carburant conventionnel comme le diesel et d'ajouter un ensemble de tensioactifs. Le résultat est une émulsion stable qui peut être brûlée dans certains moteurs stationnaires, fours ou chaudières, bien qu'elle ne convienne pas aux moteurs de transport modernes.

Comprendre les compromis

L'amélioration de l'huile de pyrolyse est techniquement réalisable, mais elle s'accompagne de défis économiques et techniques importants qui doivent être soigneusement pris en compte.

Le coût élevé de l'hydrogène

L'hydrotraitement est la méthode la plus efficace, mais c'est aussi la plus coûteuse. Il consomme de grandes quantités d'hydrogène, qui est un gaz industriel coûteux à produire et à manipuler. Cette consommation d'hydrogène est la plus grande dépense opérationnelle unique dans l'amélioration de la bio-huile en carburant.

Désactivation du catalyseur

Les contaminants résiduels et la nature acide de l'huile de pyrolyse, même après prétraitement, sont agressifs pour les catalyseurs utilisés dans l'HDO et le craquage. Ces catalyseurs perdent rapidement leur efficacité (se désactivent), nécessitant un remplacement ou une régénération fréquents et coûteux.

Coûts d'investissement élevés

La nature corrosive de la bio-huile brute et partiellement améliorée exige que les réacteurs, la tuyauterie et les réservoirs soient construits à partir d'alliages coûteux comme l'acier inoxydable. De plus, les conditions de haute pression et de haute température de l'hydrotraitement exigent des systèmes de réacteur robustes et coûteux.

Rendement vs Qualité

Il existe un compromis inhérent entre la qualité du produit final et le rendement liquide. Un raffinage plus agressif (températures plus élevées, temps de séjour plus longs) produit une huile de meilleure qualité, entièrement désoxygénée, mais convertit également davantage de liquide en gaz légers, réduisant le volume total de carburant liquide produit.

Faire le bon choix pour votre objectif

La stratégie de raffinage optimale dépend entièrement de votre produit final cible et de vos contraintes économiques.

- Si votre objectif principal est de produire des carburants de qualité transport "drop-in" : Une voie en plusieurs étapes impliquant une filtration robuste, un hydrotraitement profond et une distillation fractionnée est la seule voie viable.

- Si votre objectif est de générer un carburant de qualité inférieure pour les chaudières ou les fours stationnaires : Un processus plus simple de filtration suivi d'une émulsification avec du diesel peut être une solution suffisante et plus rentable.

- Si vous visez à extraire des produits biochimiques de grande valeur : Une combinaison d'extraction par solvant et de distillation sous vide sur des fractions d'huile spécifiques, légèrement améliorées, peut être privilégiée par rapport à une désoxygénation complète pour le carburant.

En fin de compte, la transformation de l'huile de pyrolyse brute en un produit de valeur dépend d'une évaluation lucide de ses propriétés difficiles et d'un investissement stratégique dans la bonne technologie de raffinage.

Tableau récapitulatif :

| Étape de raffinage | Objectif principal | Défi clé |

|---|---|---|

| Filtration physique | Éliminer le charbon et les particules solides | Prévenir l'encrassement du catalyseur et l'érosion de l'équipement |

| Hydrotraitement (HDO) | Éliminer l'oxygène, réduire l'acidité, améliorer la stabilité | Consommation élevée d'hydrogène et désactivation du catalyseur |

| Craquage catalytique | Casser les grosses molécules en précurseurs de carburant | Limites de co-traitement et durée de vie réduite du catalyseur |

| Distillation fractionnée | Séparer l'huile améliorée en fractions de carburant (par exemple, diesel, naphta) | Nécessite une stabilisation préalable pour éviter la polymérisation |

| Émulsification | Mélanger avec du diesel pour une utilisation comme carburant de qualité inférieure | Ne convient pas aux moteurs de transport |

Prêt à transformer votre huile de pyrolyse en produits de grande valeur ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour l'analyse, l'amélioration et le raffinage de la bio-huile. Que vous recherchiez des catalyseurs d'hydrotraitement, optimisiez la filtration ou mettiez à l'échelle les processus de distillation, nos solutions vous aident à relever les défis de la corrosion, de l'instabilité et de l'efficacité. Contactez nos experts dès aujourd'hui pour découvrir comment nous pouvons soutenir les objectifs de raffinage de l'huile de pyrolyse de votre laboratoire !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Lyophilisateur de laboratoire haute performance

Les gens demandent aussi

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental