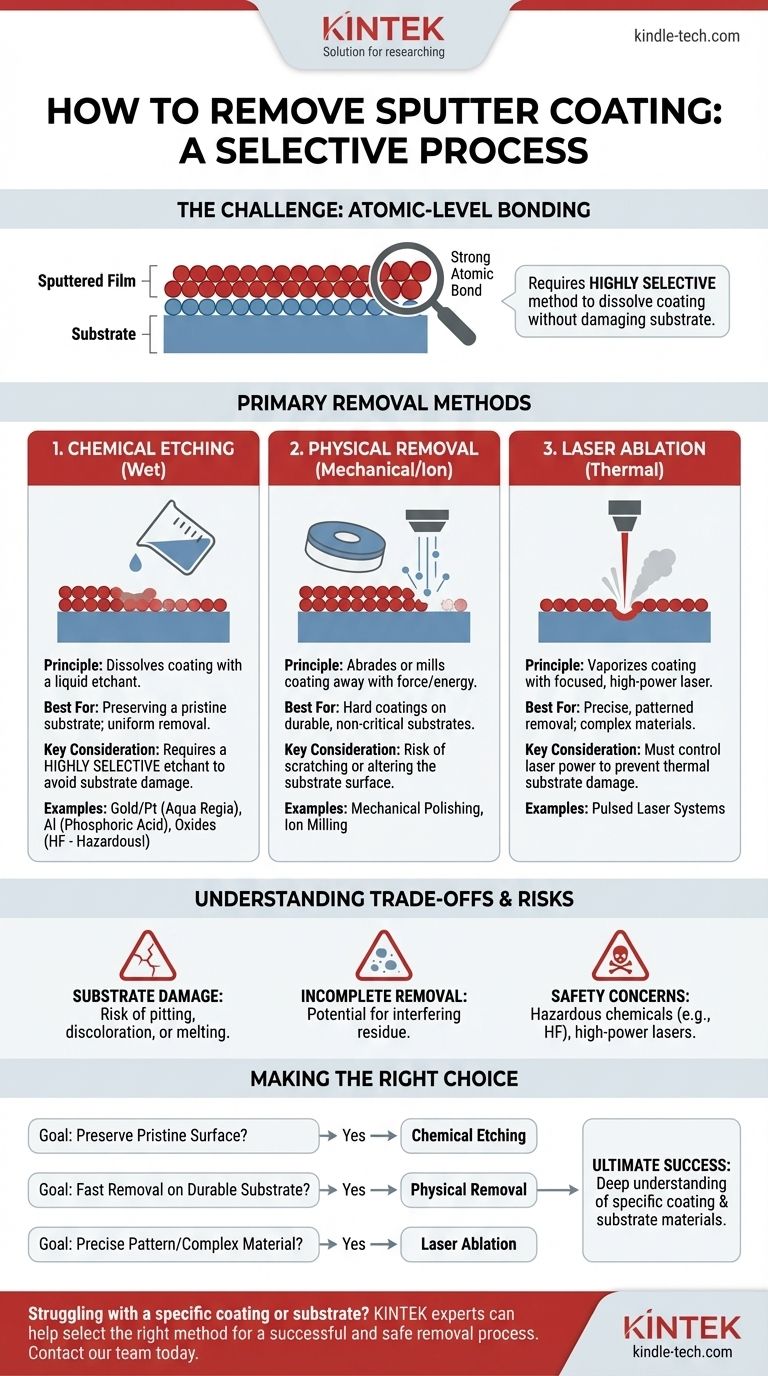

Pour enlever un revêtement par pulvérisation, vous devez utiliser une méthode qui attaque le matériau du revêtement tout en laissant le substrat sous-jacent intact. Les techniques les plus courantes sont la gravure chimique, l'abrasion physique ou l'ablation laser. Le choix idéal dépend entièrement des matériaux spécifiques du film mince et du substrat sur lequel il est déposé.

Le défi principal du retrait d'un revêtement par pulvérisation réside dans sa liaison au niveau atomique avec le substrat. Contrairement à la peinture, il ne peut pas simplement être décollé. Un retrait réussi nécessite une méthode hautement sélective qui dissout ou ablates agressivement le revêtement sans endommager la surface en dessous.

Pourquoi le retrait d'un revêtement par pulvérisation est un défi

Le revêtement par pulvérisation, en tant que processus de dépôt physique en phase vapeur (PVD), crée un film extrêmement mince et durable. Comprendre la nature de ce film est essentiel pour comprendre la difficulté de son retrait.

La liaison atomique tenace

Le processus de pulvérisation utilise des ions à haute énergie pour bombarder une cible, éjectant des atomes qui se déposent ensuite sur votre substrat. Ces atomes arrivent avec une énergie significative, formant un film dense et bien adhéré qui est lié atomiquement à la surface. Cela crée une liaison beaucoup plus forte qu'une simple adhésion mécanique.

Le besoin de sélectivité des matériaux

Parce que le revêtement est si mince et bien lié, le processus de retrait doit être hautement sélectif. Cela signifie que la méthode choisie doit réagir fortement avec le matériau du revêtement (par exemple, or, titane, oxyde d'aluminium) mais avoir peu ou pas d'effet sur le matériau du substrat (par exemple, silicium, verre, polymère).

Principales méthodes de retrait des revêtements par pulvérisation

Il existe trois approches principales pour décaper un film pulvérisé. Chacune opère selon un principe différent et est adaptée à différentes combinaisons de matériaux.

Méthode 1 : Gravure chimique

Cette technique, également connue sous le nom de gravure humide, utilise une solution chimique liquide (un agent de gravure) pour dissoudre le film pulvérisé.

C'est souvent la méthode préférée lorsqu'un agent de gravure approprié existe, car elle peut enlever le film entier uniformément sans introduire de contrainte mécanique sur le substrat. Le succès dépend entièrement de la recherche d'un agent de gravure qui dissout rapidement le revêtement tout en étant inerte vis-à-vis du substrat.

Exemples courants :

- Films d'or ou de platine : Souvent retirés avec de l'eau régale (un mélange d'acide nitrique et d'acide chlorhydrique).

- Films d'aluminium : Peuvent être gravés avec des solutions contenant de l'acide phosphorique ou de l'hydroxyde de sodium.

- Films d'oxyde (par exemple, SiO₂, ITO) : Nécessitent souvent des acides agressifs comme l'acide fluorhydrique (HF), qui est extrêmement dangereux et nécessite une manipulation spécialisée.

Méthode 2 : Retrait physique

Ces méthodes utilisent une force ou une énergie mécanique pour retirer le revêtement de la surface.

Le polissage mécanique ou le rodage implique l'utilisation de fines boues abrasives pour meuler physiquement le revêtement. Cette méthode est simple mais ne convient que pour les substrats durs et durables où de légères rayures de surface ou des changements de planéité sont acceptables.

Le fraisage ionique est essentiellement une pulvérisation inversée. Une source d'ions à large faisceau est dirigée vers la surface revêtue, et les ions à haute énergie délogent physiquement les atomes du film, l'érodant lentement. Il offre un contrôle élevé mais est un processus très lent.

Méthode 3 : Ablation laser

Cette méthode utilise un faisceau laser très focalisé et de haute puissance pour délivrer une énergie intense au revêtement.

L'énergie chauffe et vaporise rapidement le matériau du film mince, le "soufflant" efficacement du substrat. L'ablation laser est extrêmement précise et peut être utilisée pour enlever sélectivement le revêtement selon des motifs spécifiques. Cependant, il faut veiller à éviter les dommages thermiques ou la fusion du substrat sous-jacent.

Comprendre les compromis et les risques

Choisir la mauvaise méthode peut endommager irréversiblement votre pièce. Il est essentiel de considérer les inconvénients potentiels avant de procéder.

Risque d'endommagement du substrat

C'est le plus grand risque. Un agent de gravure chimique trop agressif peut piquer, décolorer ou dissoudre complètement le substrat. De même, le polissage mécanique peut introduire des rayures et des dommages sous la surface, tandis qu'une puissance laser excessive peut provoquer des fissures ou une fusion.

Retrait incomplet et résidus

Parfois, un processus de retrait peut laisser de petits îlots de matériau de revêtement ou une fine couche de résidus chimiques. Cela peut interférer avec toute analyse, traitement ou étape de re-revêtement ultérieure.

Problèmes de sécurité critiques

La gravure chimique, en particulier, implique souvent des acides hautement corrosifs et toxiques. L'acide fluorhydrique (HF), par exemple, peut provoquer des brûlures graves et potentiellement mortelles. Travaillez toujours sous une hotte certifiée avec un équipement de protection individuelle (EPI) approprié et disposez de protocoles d'élimination adéquats.

Faire le bon choix pour votre objectif

Votre stratégie de retrait optimale est dictée par vos matériaux et votre objectif.

- Si votre objectif principal est de préserver la surface immaculée du substrat : La gravure chimique avec un agent de gravure hautement sélectif est souvent le meilleur choix, à condition qu'il en existe un pour votre combinaison de matériaux.

- Si vous retirez un revêtement dur d'un substrat durable et non critique : Le polissage mécanique peut être une méthode physique rapide et efficace pour un retrait complet.

- Si vous avez besoin d'un retrait précis et modelé ou si vous travaillez avec des matériaux complexes : L'ablation laser ou le fraisage par faisceau d'ions focalisé offre le plus haut degré de contrôle, mais à un coût et une complexité plus élevés.

En fin de compte, un processus de retrait réussi est défini par une compréhension approfondie de vos matériaux de revêtement et de substrat spécifiques.

Tableau récapitulatif :

| Méthode | Principe | Idéal pour | Considération clé |

|---|---|---|---|

| Gravure chimique | Dissout le revêtement avec un agent de gravure liquide. | Préserver un substrat immaculé ; retrait uniforme. | Nécessite un agent de gravure hautement sélectif pour éviter d'endommager le substrat. |

| Retrait physique | Abrase ou fraise le revêtement avec force/énergie. | Revêtements durs sur des substrats durables et non critiques. | Risque de rayer ou d'altérer la surface du substrat. |

| Ablation laser | Vaporise le revêtement avec un laser focalisé de haute puissance. | Retrait précis et modelé ; matériaux complexes. | Doit contrôler la puissance du laser pour éviter les dommages thermiques au substrat. |

Vous rencontrez des difficultés avec un revêtement ou un substrat spécifique ? Le retrait d'un revêtement par pulvérisation exige précision et expertise pour éviter des dommages coûteux à vos précieux échantillons et composants. Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire, et nos experts comprennent les subtilités des processus de films minces. Nous pouvons vous aider à sélectionner la bonne méthode ou le bon équipement pour votre combinaison de matériaux spécifique, garantissant un processus de retrait réussi et sûr. Contactez notre équipe dès aujourd'hui pour une consultation et laissez-nous vous aider à protéger vos substrats et à atteindre vos objectifs de projet. Contactez-nous via notre formulaire de contact

Guide Visuel

Produits associés

- Fabricant de pièces personnalisées en PTFE Téflon pour tige de récupération d'agitateur magnétique en PTFE

- Mélangeur interne de laboratoire pour caoutchouc, machine à pétrir pour le mélange et le pétrissage

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelles conditions environnementales doivent être évitées lors de l'utilisation ou du stockage d'une brosse en fibre de carbone ? Protégez votre investissement contre les dommages

- Quelles sont les applications des films minces semi-conducteurs ? Le cœur de l'électronique moderne

- À quels types de substances chimiques une brosse en fibre de carbone doit-elle éviter tout contact ? Protégez votre outil de précision contre les dommages

- Quel appareil est utilisé pour tester les vrais diamants ? Le guide définitif des testeurs de diamants et de la vérification

- Quelle est la procédure correcte pour la manipulation et le nettoyage après utilisation d'une cellule électrolytique entièrement en PTFE ? Assurez la pureté et la longévité