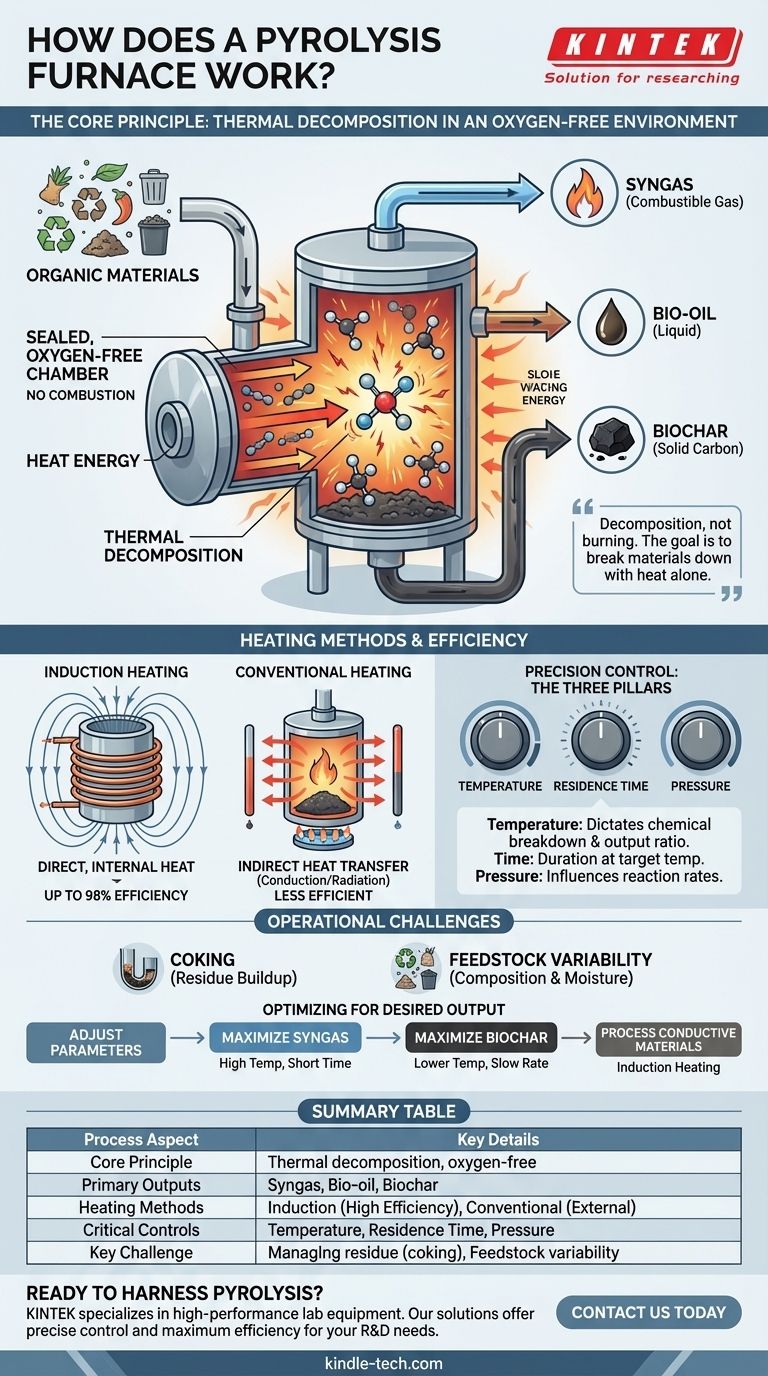

À la base, un four de pyrolyse est un réacteur spécialisé à haute température. Il fonctionne en chauffant des matières organiques dans une chambre scellée et sans oxygène. Cette absence d'oxygène est essentielle ; elle garantit que le matériau se décompose thermiquement — en brisant ses liaisons chimiques — plutôt que de brûler. Le processus transforme les déchets organiques complexes en produits plus simples, souvent précieux, comme du gaz, des huiles liquides et un résidu solide riche en carbone appelé charbon.

Un four de pyrolyse n'est pas défini par une seule méthode de chauffage, mais par son objectif : créer un environnement précisément contrôlé et privé d'oxygène. Le véritable but est de décomposer les matériaux par la chaleur seule, faisant de la gestion minutieuse de la température, du temps et de la pression les facteurs les plus critiques pour le succès.

Le principe fondamental : la décomposition sans combustion

Le fonctionnement entier d'un four de pyrolyse repose sur un concept fondamental : empêcher la combustion tout en appliquant une chaleur intense. Cela permet une transformation complète de la structure chimique du matériau.

Le rôle critique d'un environnement sans oxygène

Dans un feu normal, l'oxygène agit comme un oxydant, provoquant la combustion du matériau et libérant de l'énergie sous forme de chaleur et de lumière, laissant des cendres. En éliminant pratiquement tout l'oxygène, un four de pyrolyse empêche cette réaction. Au lieu de brûler, le matériau est contraint de se décomposer sous contrainte thermique.

Comment fonctionne la décomposition thermique

La chaleur est une forme d'énergie. Lorsqu'elle est appliquée à la matière première à l'intérieur du four, cette énergie fait vibrer violemment les molécules jusqu'à ce que leurs liaisons chimiques se brisent. Les grandes molécules organiques complexes sont systématiquement décomposées en molécules plus petites et plus stables.

Les trois produits primaires

Les produits spécifiques dépendent de la matière première et des conditions du processus, mais ils se répartissent généralement en trois catégories :

- Syngaz : Un mélange de gaz combustibles comme l'hydrogène, le méthane et le monoxyde de carbone.

- Bio-huile/Huile de pyrolyse : Une substance liquide semblable au goudron qui peut être raffinée en d'autres produits chimiques ou carburants.

- Biochar/Coke : Un matériau stable et solide riche en carbone.

Comment la chaleur est générée et contrôlée

Bien que le principe soit universel, la méthode de génération et d'application de la chaleur peut varier. Le choix de la technologie de chauffage dépend souvent du matériau traité et de l'efficacité souhaitée.

Chauffage par induction : direct et efficace

Une méthode courante et très efficace est le chauffage par induction. Un courant alternatif à haute fréquence est passé à travers une bobine de cuivre enroulée autour de la chambre. Cela crée un champ magnétique puissant et fluctuant.

Si le matériau à l'intérieur (la "charge") est électriquement conducteur, ce champ magnétique induit des courants électriques internes appelés courants de Foucault. La propre résistance électrique du matériau à ces courants génère une chaleur intense et rapide directement à l'intérieur de la matière première elle-même. C'est très efficace, certains fours à induction de type à noyau atteignant jusqu'à 98 % d'efficacité énergétique.

Systèmes de chauffage conventionnels

D'autres fours reposent sur des éléments chauffants externes plus traditionnels ou des brûleurs à gaz. Dans ces systèmes, la chaleur est générée à l'extérieur de la chambre principale et transférée au matériau par conduction thermique et rayonnement. Bien qu'efficace, cela peut être moins efficient que le chauffage direct fourni par l'induction.

Les trois piliers du contrôle

Quelle que soit la source de chaleur, une pyrolyse réussie dépend d'un contrôle précis de trois paramètres clés :

- Température : Détermine quelles liaisons chimiques se brisent et influence le rapport des produits gazeux, liquides et solides.

- Temps de résidence : La durée pendant laquelle le matériau est maintenu à la température cible, impactant l'exhaustivité de la décomposition.

- Pression : La pression interne du four peut influencer les vitesses de réaction et la composition finale des produits.

Comprendre les défis opérationnels

L'exploitation d'un four de pyrolyse implique plus que de la chaleur et de la chimie. La mise en œuvre réelle nécessite la gestion des sous-produits, de l'efficacité et de la matière première elle-même.

Gestion des résidus et du "cokéfaction"

Le charbon solide produit peut parfois s'accumuler sur les surfaces internes du four, un processus connu sous le nom de cokéfaction. Ce résidu peut isoler la chambre, réduire l'efficacité et nécessiter un enlèvement périodique par des procédures de "décarbonisation" automatisées ou manuelles.

L'importance de la matière première

La performance du four est directement liée au matériau qu'il traite. La composition, la teneur en humidité et la densité des déchets organiques affectent tous la façon dont ils se comporteront sous la chaleur et quels seront les produits finaux.

Efficacité vs. Débit

Il y a souvent un compromis entre la vitesse du processus et la qualité des produits. Un temps de résidence plus long peut produire un produit plus souhaitable mais réduit le débit global du système. Trouver l'équilibre optimal est essentiel pour la viabilité économique.

Faire le bon choix pour votre objectif

Le fonctionnement idéal d'un four de pyrolyse est entièrement dicté par le produit final souhaité. En ajustant les paramètres de base, vous pouvez orienter les réactions chimiques vers un résultat spécifique.

- Si votre objectif principal est de maximiser la production de syngaz : Vous utiliserez généralement des températures très élevées et des temps de résidence plus courts pour favoriser la décomposition complète des matériaux en composants gazeux.

- Si votre objectif principal est de produire du biochar de haute qualité : Vous utiliserez généralement des températures plus basses et un taux de chauffage plus lent pour préserver la structure du carbone sous forme solide.

- Si votre objectif principal est de traiter des métaux conducteurs ou des déchets : Un four à induction est le choix idéal, car son mécanisme de chauffage est particulièrement adapté pour chauffer directement et efficacement ces matériaux.

En fin de compte, maîtriser un four de pyrolyse consiste à exploiter un contrôle précis de son environnement interne pour dicter le résultat exact de la décomposition thermique.

Tableau récapitulatif :

| Aspect du processus | Détails clés |

|---|---|

| Principe fondamental | Décomposition thermique dans un environnement sans oxygène (pas de combustion). |

| Produits primaires | Syngaz, Bio-huile/Huile de pyrolyse, Biochar/Coke. |

| Méthodes de chauffage | Chauffage par induction (très efficace) ou Chauffage conventionnel (éléments externes/brûleurs). |

| Contrôles critiques | Température, Temps de résidence, Pression. |

| Défi clé | Gestion de l'accumulation de résidus (cokéfaction) et de la variabilité des matières premières. |

Prêt à exploiter la puissance de la pyrolyse dans votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de pyrolyse avancés. Que votre objectif soit le traitement efficace des déchets, la synthèse de matériaux ou la R&D, nos solutions offrent un contrôle précis de la température et une efficacité maximale pour atteindre les résultats souhaités — qu'il s'agisse de syngaz, de bio-huile ou de biochar de haute qualité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de pyrolyse peuvent être adaptés à vos besoins spécifiques en laboratoire.

Contactez-nous via notre formulaire de contact

Guide Visuel

Produits associés

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

- Four à atmosphère contrôlée à bande transporteuse

- Broyeur de tissus de laboratoire à haut débit

- Broyeur hybride de laboratoire pour tissus

- Dissipateur thermique en alumine Al2O3 céramique avancée pour isolation

Les gens demandent aussi

- Quels sont les avantages du recuit des métaux ? Améliorer la ductilité et soulager les contraintes internes

- Quel matériau est utilisé pour le four de fusion ? C'est un système de composants spécialisés

- Quels sont les avantages de l'utilisation d'un four à vide pour le frittage par réaction ? Précision pour les grandes pièces en carbure de bore

- Quel danger est impliqué lors de l'utilisation d'une fournaise ? Protégez votre maison du tueur silencieux

- Comment le recuit modifie-t-il les propriétés de l'acier ? Augmente l'usinabilité et soulage les contraintes

- Quel est le but du flux en brasage ? Assurez des joints solides et propres à chaque fois

- Pourquoi un four de séchage sous vide est-il requis pour le post-traitement du Si-FG ? Préservation de l'intégrité chimique du graphène

- Quelle est la fonction d'un four de recuit sous vide à haute température ? Optimisez la formation de votre revêtement Zr2Al3C4