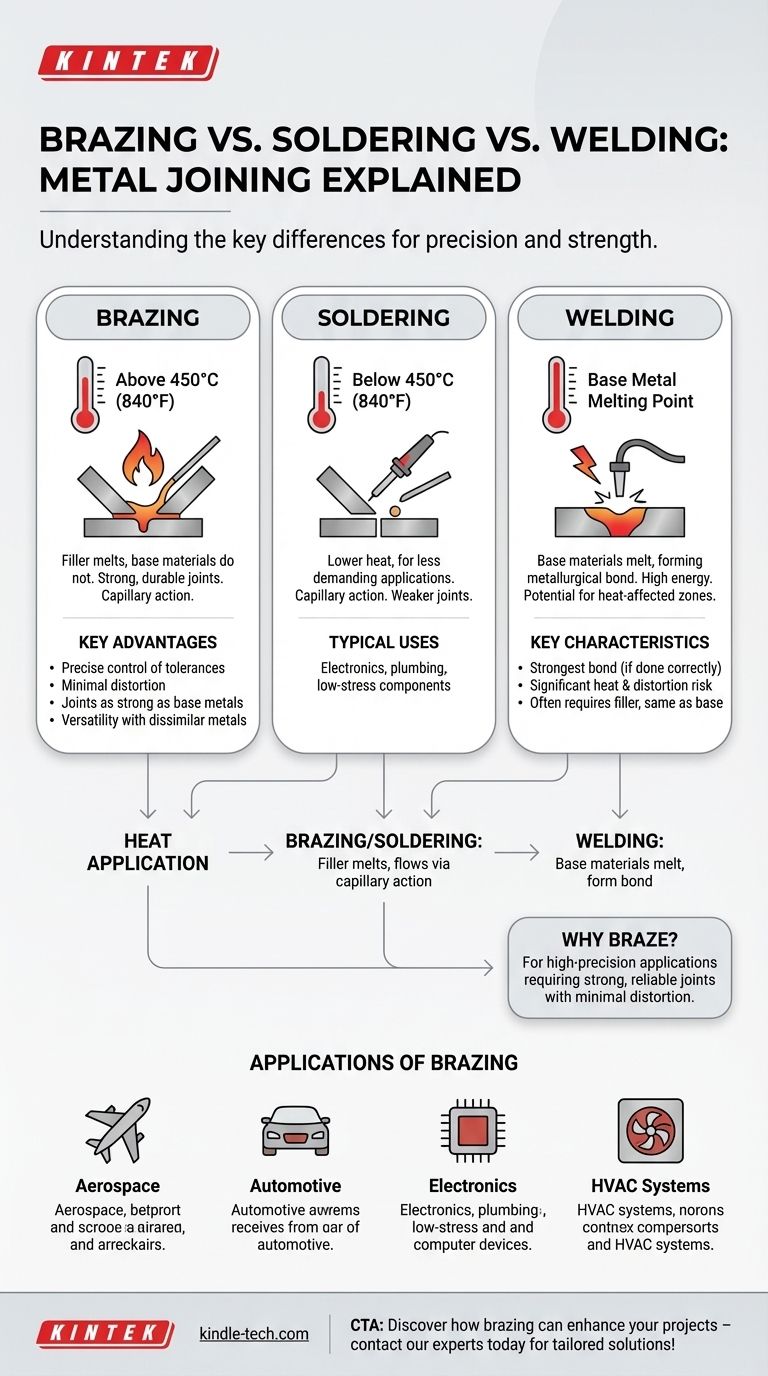

Le brasage est un procédé d'assemblage métallique qui utilise un métal d'apport avec un point de fusion supérieur à 450°C (840°F) pour lier deux ou plusieurs matériaux de base sans les faire fondre. Il se distingue du soudage tendre (brasage tendre), qui utilise des métaux d'apport avec des points de fusion plus bas, et du soudage fort (soudage), qui implique la fusion des matériaux de base. Le brasage offre des avantages tels qu'un contrôle précis des tolérances, une distorsion minimale et des joints aussi solides que les métaux de base, ce qui le rend adapté aux applications de haute précision. Le processus implique l'action capillaire pour distribuer le métal d'apport, créant des joints solides et durables. Comprendre les différences entre le brasage, le soudage tendre et le soudage fort aide à choisir la méthode d'assemblage appropriée pour des applications spécifiques.

Points clés expliqués :

-

Définition et plage de température du brasage :

- Le brasage est un procédé d'assemblage métallique qui utilise un métal d'apport avec un point de fusion supérieur à 450°C (840°F). Cela le distingue du soudage tendre, qui utilise des métaux d'apport avec des points de fusion plus bas.

- Le métal d'apport dans le brasage a un point de fusion inférieur à celui des matériaux de base à assembler, garantissant que les matériaux de base ne fondent pas pendant le processus.

-

Comparaison avec le soudage tendre :

- Le soudage tendre utilise des métaux d'apport avec des points de fusion inférieurs à 450°C (840°F), ce qui le rend adapté aux applications nécessitant une chaleur plus faible.

- Le brasage et le soudage tendre reposent tous deux sur l'action capillaire pour distribuer le métal d'apport, mais le brasage crée des joints plus solides en raison du point de fusion plus élevé et des matériaux d'apport plus résistants utilisés.

-

Comparaison avec le soudage fort :

- Le soudage fort implique la fusion des matériaux de base, souvent avec un matériau d'apport, pour créer une liaison métallurgique. Ce processus nécessite une énergie élevée et peut entraîner des zones affectées par la chaleur importantes.

- Le brasage, en revanche, ne fait pas fondre les matériaux de base, ce qui permet un contrôle plus précis des tolérances et une distorsion minimale.

-

Avantages du brasage :

- Précision et distorsion minimale : Étant donné que les matériaux de base ne fondent pas, le brasage permet un contrôle précis des tolérances et une distorsion minimale, ce qui le rend idéal pour les applications de haute précision.

- Résistance des joints : Les joints brasés sont aussi solides que les métaux de base, offrant des connexions durables et fiables.

- Polyvalence : Le brasage peut assembler des métaux dissemblables et convient à un large éventail d'applications, y compris celles nécessitant une résistance et une précision élevées.

-

Processus et mécanisme :

- Le brasage implique le chauffage des matériaux de base et du métal d'apport à une température supérieure au point de fusion du métal d'apport mais inférieure au point de fusion des matériaux de base.

- Le métal d'apport est aspiré dans le joint par action capillaire, créant une liaison solide lorsqu'il refroidit et se solidifie.

- Ce processus peut être réalisé à l'aide de diverses sources de chaleur, y compris des torches, des fours et le chauffage par induction.

-

Applications du brasage :

- Le brasage est largement utilisé dans les industries nécessitant des joints solides, précis et durables, telles que l'aérospatiale, l'automobile, l'électronique et les systèmes CVC.

- Il est particulièrement utile pour assembler des métaux dissemblables et créer des assemblages complexes avec une distorsion minimale.

En comprenant ces points clés, les acheteurs d'équipements et de consommables peuvent prendre des décisions éclairées sur le moment et la manière d'utiliser le brasage, garantissant des résultats optimaux pour leurs applications spécifiques.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Plage de température | Le métal d'apport fond au-dessus de 450°C (840°F), les matériaux de base restent solides. |

| Comparaison avec le soudage tendre | Le soudage tendre utilise des points de fusion plus bas (<450°C), le brasage crée des joints plus solides. |

| Comparaison avec le soudage fort | Le soudage fort fait fondre les matériaux de base, le brasage évite la fusion pour une distorsion minimale. |

| Avantages | Tolérances précises, distorsion minimale, joints solides, polyvalent pour les métaux dissemblables. |

| Applications | Aérospatiale, automobile, électronique, CVC, et plus encore. |

Découvrez comment le brasage peut améliorer vos projets — contactez nos experts dès aujourd'hui pour des solutions sur mesure !

Guide Visuel

Produits associés

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Grand four de graphitisation sous vide vertical en graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire 1200℃

Les gens demandent aussi

- Pourquoi un four à atmosphère contrôlée est-il souhaitable pour le frittage ? Obtenez une pureté et une densité supérieures

- Pourquoi un four de frittage à atmosphère ou sous vide de haute précision est-il essentiel pour vérifier les mécanismes d'oxydation du Ti2AlC ?

- À quelle température l'hydrogène est-il recuit ? Le seuil critique de 200 °C pour la sécurité des matériaux

- Qu'est-ce qu'un exemple d'environnement inerte ? Contrôle de la chimie avec des atmosphères non réactives

- Quelle est l'atmosphère du four de recuit ? Un guide pour la sélection du gaz protecteur

- Quelles sont les fonctions de l'azote (N2) dans les atmosphères de four contrôlées ? Obtenez d'excellents résultats de traitement thermique.

- Quel est le rôle d'un four à atmosphère à haute température dans la synthèse de Gd2Ti2O5S2 ? Croissance cristalline médiatisée par le flux maître

- Pour quels types de matériaux une atmosphère d'hydrogène pur est-elle efficace pour le frittage à haute température ? Principaux points à retenir