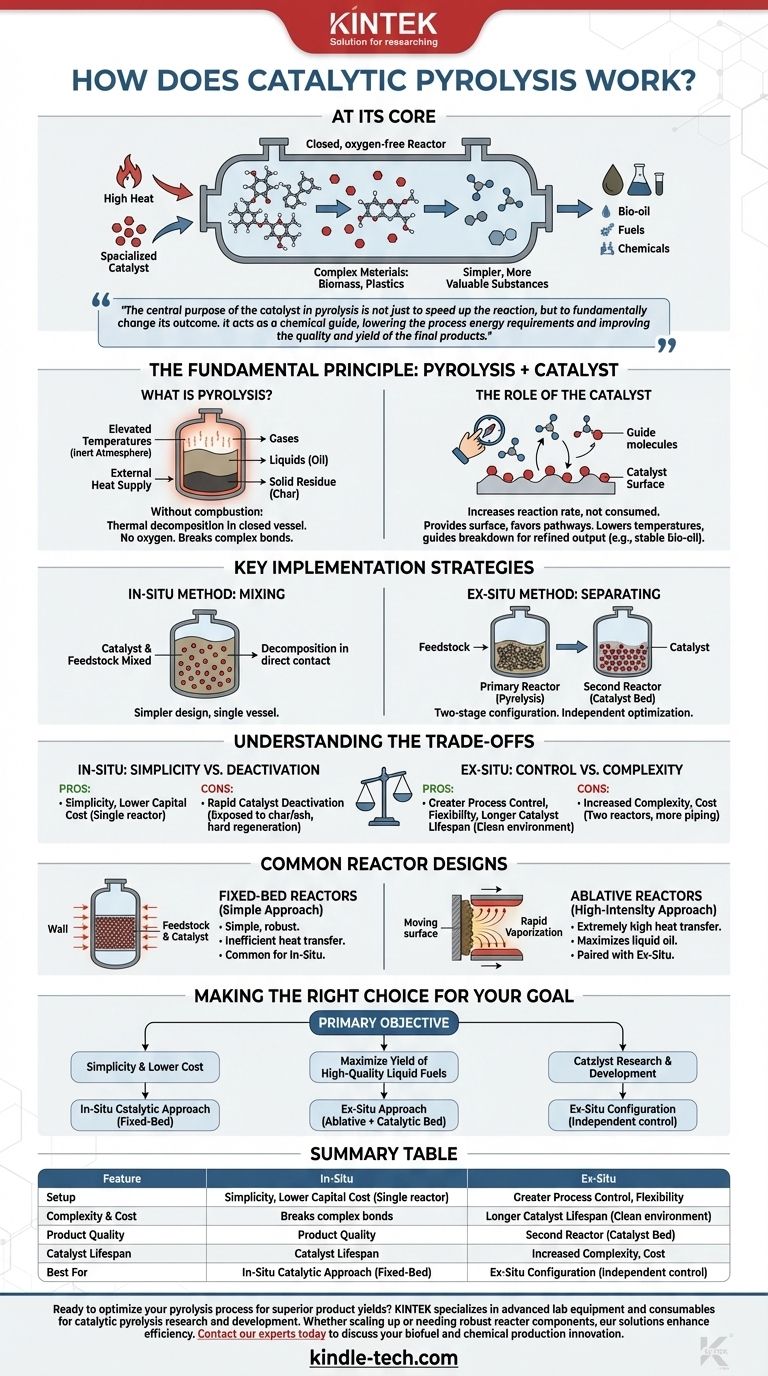

À la base, la pyrolyse catalytique est un processus thermochimique qui utilise une combinaison de chaleur élevée et d'un catalyseur spécialisé pour décomposer des matériaux complexes, comme la biomasse ou les plastiques, en substances plus simples et plus précieuses. Le processus se déroule dans un réacteur fermé, sans oxygène, où le catalyseur agit pour abaisser la température requise et orienter sélectivement les réactions chimiques vers les produits souhaités tels que le bio-huile, les carburants ou d'autres produits chimiques.

Le but central du catalyseur en pyrolyse n'est pas seulement d'accélérer la réaction, mais de modifier fondamentalement son résultat. Il agit comme un guide chimique, réduisant les besoins en énergie du processus et améliorant la qualité et le rendement des produits finaux.

Le principe fondamental : Pyrolyse + Catalyseur

Pour comprendre la pyrolyse catalytique, nous devons d'abord séparer ses deux composants essentiels : le processus thermique (pyrolyse) et le guide chimique (le catalyseur).

Qu'est-ce que la pyrolyse ?

La pyrolyse est la décomposition thermique de matériaux à des températures élevées dans une atmosphère inerte. Pensez-y comme une cuisson à haute température dans un récipient fermé sans oxygène.

Parce qu'elle fonctionne comme un système fermé avec un apport de chaleur externe, le matériau ne brûle pas. Au lieu de cela, la chaleur intense rompt les liaisons chimiques longues et complexes de la matière première, transformant les solides en un mélange de gaz, de liquides (huile) et de résidus solides (charbon de bois).

Le rôle du catalyseur

L'ajout d'un catalyseur au processus introduit un nouveau niveau de contrôle. Un catalyseur est une substance qui augmente la vitesse d'une réaction chimique sans être consommée par celle-ci.

En pyrolyse catalytique, le catalyseur fournit une surface qui favorise certaines voies chimiques. Cela permet à la décomposition de se produire à des températures plus basses que la pyrolyse traditionnelle et, plus important encore, cela guide la décomposition des molécules pour produire un résultat plus raffiné – par exemple, une bio-huile avec moins d'oxygène, qui est plus stable et plus proche du pétrole brut conventionnel.

Stratégies de mise en œuvre clés

La pyrolyse catalytique n'est pas une méthode unique mais une stratégie qui peut être mise en œuvre de deux manières principales : in-situ ou ex-situ. Le choix entre les deux est une décision de conception fondamentale.

La méthode In-Situ : Mélanger le catalyseur et la matière première

Dans cette approche, le catalyseur et la matière première brute (par exemple, copeaux de bois, déchets plastiques) sont mélangés ensemble à l'intérieur du réacteur de pyrolyse.

Lorsque la chaleur est appliquée, la matière première se décompose tout en étant en contact direct avec le catalyseur. Il s'agit d'une conception plus simple du point de vue de l'équipement, car l'ensemble du processus se déroule dans un seul récipient.

La méthode Ex-Situ : Séparer le processus

Cette méthode utilise une configuration à deux étages. Premièrement, la matière première subit une pyrolyse dans un réacteur primaire. Les gaz et vapeurs chauds résultants sont ensuite immédiatement acheminés vers un second réacteur séparé contenant le lit catalytique.

Cette séparation permet une optimisation indépendante. L'étape de pyrolyse peut être réglée pour un rendement maximal en vapeur, tandis que l'étape d'amélioration catalytique peut être adaptée à des conversions chimiques spécifiques.

Comprendre les compromis

Aucune méthode n'est universellement supérieure. Le choix optimal dépend entièrement des objectifs du projet, en équilibrant la complexité du processus et la qualité du produit.

In-Situ : Simplicité vs. Désactivation du catalyseur

Le principal avantage de la méthode in-situ est sa simplicité et son coût d'investissement inférieur. L'utilisation d'un seul réacteur simplifie la conception et le fonctionnement.

Cependant, l'inconvénient majeur est la désactivation rapide du catalyseur. Le catalyseur est physiquement mélangé à la matière première, l'exposant au charbon de bois et aux cendres inorganiques, qui bloquent ses sites actifs. Cela rend la régénération et la réutilisation du catalyseur difficiles et coûteuses.

Ex-Situ : Contrôle vs. Complexité

L'approche ex-situ offre un contrôle et une flexibilité de processus bien supérieurs. En séparant la pyrolyse de l'amélioration catalytique, vous pouvez maintenir le catalyseur dans un environnement propre, ce qui prolonge considérablement sa durée de vie et simplifie la régénération. Cela permet également d'affiner la composition du produit final.

Le compromis est une complexité et un coût accrus. Un système ex-situ nécessite deux réacteurs séparés et la tuyauterie associée, ce qui conduit à une usine plus coûteuse et plus complexe sur le plan opérationnel.

Conceptions de réacteurs courantes

Le choix de la technologie du réacteur est étroitement lié à la stratégie de pyrolyse. Les différentes conceptions gèrent le transfert de chaleur de manières fondamentalement différentes.

Réacteurs à lit fixe : L'approche simple

Un réacteur à lit fixe est un simple récipient où la matière première (et le catalyseur, si in-situ) forme un "lit" stationnaire. La chaleur est transférée lentement des parois du réacteur vers l'intérieur.

Cette conception est mécaniquement simple et robuste, mais elle souffre d'un transfert de chaleur inefficace, ce qui peut entraîner des rendements plus faibles du produit liquide souhaité. Elle est le plus souvent associée à la pyrolyse catalytique in-situ en raison de sa configuration simple.

Réacteurs ablatifs : L'approche à haute intensité

Un réacteur ablatif fonctionne en pressant la matière première contre une surface mobile très chaude. Le contact intense et direct provoque la "fusion" et la vaporisation rapides du matériau, un processus connu sous le nom d'ablation.

Cette méthode atteint des taux de transfert de chaleur extrêmement élevés, maximisant la production d'huile liquide. En raison des mécanismes impliqués, la pyrolyse ablative est presque toujours associée à un réacteur catalytique ex-situ pour améliorer les vapeurs résultantes.

Faire le bon choix pour votre objectif

La sélection de l'architecture de pyrolyse catalytique correcte nécessite une compréhension claire de votre objectif principal.

- Si votre objectif principal est la simplicité du processus et un coût initial plus faible : Une approche catalytique in-situ dans un simple réacteur à lit fixe est la voie la plus directe, malgré les défis liés à la durée de vie du catalyseur.

- Si votre objectif principal est de maximiser le rendement en carburants liquides de haute qualité : Une approche ex-situ, associant un réacteur de pyrolyse rapide (comme un réacteur ablatif) à un lit catalytique séparé, offre un contrôle et une qualité de produit supérieurs.

- Si votre objectif principal est la recherche et le développement de catalyseurs : Une configuration ex-situ est essentielle, car elle fournit le contrôle indépendant nécessaire pour tester et optimiser efficacement les performances du catalyseur sans interférence du charbon de bois et des cendres.

Comprendre ces principes fondamentaux et ces compromis vous permet de choisir la bonne stratégie de pyrolyse pour atteindre vos objectifs techniques et économiques spécifiques.

Tableau récapitulatif :

| Caractéristique | Pyrolyse catalytique in-situ | Pyrolyse catalytique ex-situ |

|---|---|---|

| Configuration | Réacteur unique, catalyseur mélangé à la matière première | Deux étapes : réacteurs de pyrolyse et catalytique séparés |

| Complexité et coût | Coût d'investissement inférieur, conception plus simple | Coût d'investissement plus élevé, fonctionnement plus complexe |

| Qualité du produit | Modérée, désactivation rapide du catalyseur | Élevée, optimisée pour une production chimique spécifique |

| Durée de vie du catalyseur | Courte, due à la contamination par le charbon de bois/les cendres | Longue, car le catalyseur est protégé dans un lit propre |

| Idéal pour | Configurations plus simples et moins coûteuses | Maximiser le rendement en carburant liquide et la R&D sur les catalyseurs |

Prêt à optimiser votre processus de pyrolyse pour des rendements de produits supérieurs ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la recherche et le développement en pyrolyse catalytique. Que vous passiez de systèmes in-situ à ex-situ ou que vous ayez besoin de composants de réacteur robustes, nos solutions sont conçues pour améliorer votre efficacité et vos résultats. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir l'innovation de votre laboratoire dans la production de biocarburants et de produits chimiques.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps