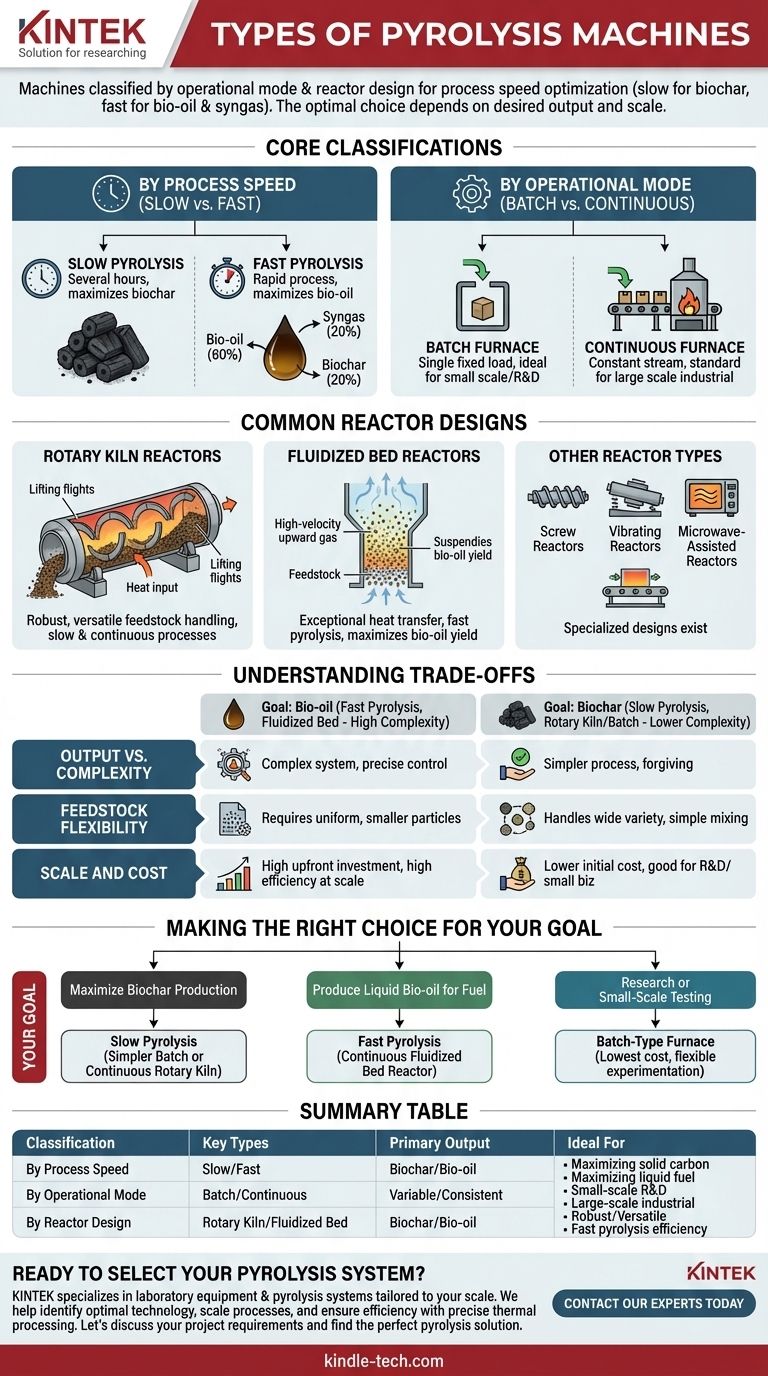

Les principaux types de machines de pyrolyse sont classés selon leur mode de fonctionnement (par lots ou en continu) et la conception de leur réacteur, les plus courants étant les fours rotatifs et les réacteurs à lit fluidisé. Le choix de la machine est dicté par la vitesse du processus — pyrolyse lente pour produire du biochar ou pyrolyse rapide pour produire du bio-huile et du syngaz.

Le principe fondamental à comprendre est qu'il n'existe pas de "meilleure" machine de pyrolyse unique. Le choix optimal est toujours fonction de votre production souhaitée (bio-huile, biochar ou gaz) et de votre échelle opérationnelle (tests en petits lots vs. traitement industriel à grande échelle).

Deux classifications principales : Processus vs. Opération

Pour comprendre le matériel, vous devez d'abord comprendre les deux façons fondamentales dont les systèmes de pyrolyse sont définis : par la vitesse du processus chimique et le mode de manipulation des matériaux.

Par vitesse de processus (Lent vs. Rapide)

La durée du processus de chauffage modifie fondamentalement le produit final.

La pyrolyse lente prend plusieurs heures à s'achever. Ce temps de chauffage prolongé maximise la production de biochar, un solide stable et riche en carbone, similaire au charbon de bois.

La pyrolyse rapide, la méthode industrielle la plus courante, s'achève en quelques secondes. Ce processus rapide est conçu pour maximiser le rendement en bio-huile liquide (environ 60 %), avec des quantités moindres de biochar (20 %) et de syngaz (20 %) comme sous-produits.

Par mode de fonctionnement (Par lots vs. En continu)

Cette classification fait référence à la manière dont la matière première, ou charge d'alimentation, est introduite dans le système.

Un four par lots traite une seule charge fixe de matériau à la fois. Cette méthode est idéale pour les applications à petite échelle, les laboratoires ou les situations où l'approvisionnement en matière première est irrégulier.

Un four en continu est alimenté par un flux constant de matériau et fonctionne sans interruption. C'est la norme pour les opérations industrielles à plus grande échelle où l'efficacité et la production constante sont essentielles.

Conceptions courantes de réacteurs de pyrolyse

Le réacteur est le cœur de la machine où le chauffage a lieu. La conception dicte la manière dont la chaleur est transférée à la matière première, ce qui a un impact sur l'efficacité et le produit final.

Réacteurs à four rotatif

Un four rotatif est un grand récipient cylindrique rotatif. Au fur et à mesure que le cylindre tourne, la matière première culbute et se mélange, assurant un chauffage uniforme de tout le matériau. Cette conception robuste convient aussi bien aux processus lents qu'aux processus continus.

Réacteurs à lit fluidisé

Ces réacteurs avancés utilisent un courant de gaz chaud à grande vitesse (comme l'azote ou le syngaz recyclé) provenant du dessous pour suspendre et mélanger les particules de matière première, les faisant se comporter comme un fluide.

Cette "fluidisation" crée un transfert de chaleur exceptionnel, faisant de ces réacteurs le choix préféré pour la pyrolyse rapide où un chauffage rapide et uniforme est essentiel pour maximiser le rendement en bio-huile.

Autres types de réacteurs

Bien que moins courants, d'autres conceptions spécialisées existent. Il s'agit notamment des réacteurs à vis (vis sans fin) qui transportent le matériau à travers une chambre chauffée, des réacteurs vibrants et même des réacteurs assistés par micro-ondes qui utilisent l'énergie micro-ondes pour le chauffage.

Comprendre les compromis

Le choix d'une technologie de pyrolyse implique d'équilibrer la complexité, le coût et la production. Chaque conception présente des avantages et des inconvénients inhérents.

Production vs. Complexité

Si votre objectif est le bio-huile, vous avez besoin d'une pyrolyse rapide, qui nécessite généralement un système plus complexe et précisément contrôlé comme un réacteur à lit fluidisé. Si votre objectif est le biochar, un processus de pyrolyse lente plus simple et plus indulgent dans un four rotatif ou un four par lots est souvent suffisant.

Flexibilité de la matière première

Les fours rotatifs sont généralement robustes et peuvent traiter une grande variété de tailles et de types de matières premières grâce à leur simple mélange mécanique. Les réacteurs à lit fluidisé nécessitent des particules plus uniformes et plus petites pour assurer une fluidisation correcte.

Échelle et coût

Les systèmes par lots ont un coût d'investissement initial plus faible, ce qui les rend accessibles pour la recherche ou les petites entreprises. Cependant, les systèmes continus, malgré leur investissement initial élevé, offrent une efficacité supérieure et des coûts d'exploitation par unité inférieurs à l'échelle industrielle.

Faire le bon choix pour votre objectif

Votre objectif spécifique détermine la bonne technologie. Utilisez ces points comme guide pour aligner le type de machine avec le résultat souhaité.

- Si votre objectif principal est de maximiser la production de biochar : Un processus de pyrolyse lente utilisant un four par lots plus simple ou un four rotatif continu est votre chemin le plus direct.

- Si votre objectif principal est de produire du bio-huile liquide pour le carburant : Vous avez besoin d'un processus de pyrolyse rapide, ce qui est mieux réalisé avec un réacteur à lit fluidisé continu.

- Si vous êtes en phase de recherche ou de tests à petite échelle : Un four de type par lots offre le coût d'entrée le plus bas et la flexibilité d'expérimenter avec différentes matières premières et paramètres.

En fin de compte, la sélection de la bonne machine de pyrolyse consiste à faire correspondre l'ingénierie à vos objectifs économiques et environnementaux spécifiques.

Tableau récapitulatif :

| Classification | Types clés | Production principale | Idéal pour |

|---|---|---|---|

| Par vitesse de processus | Pyrolyse lente | Biochar | Maximiser la production de carbone solide |

| Pyrolyse rapide | Bio-huile (60%) | Maximiser le rendement en carburant liquide | |

| Par mode de fonctionnement | Four par lots | Variable (par lot) | Petite échelle, R&D, matière première irrégulière |

| Four continu | Flux constant | Grande échelle, traitement industriel | |

| Par conception de réacteur | Four rotatif | Biochar / Bio-huile | Robuste, manipulation polyvalente de la matière première |

| Lit fluidisé | Bio-huile | Pyrolyse rapide, haute efficacité |

Prêt à choisir votre système de pyrolyse ?

Le choix de la bonne machine de pyrolyse est essentiel pour atteindre vos objectifs de production spécifiques, qu'il s'agisse de bio-huile, de biochar ou de syngaz. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables, y compris des systèmes de pyrolyse adaptés à votre échelle de recherche ou de production.

Nous pouvons vous aider à :

- Identifier la technologie optimale (par lots, continue, four rotatif, lit fluidisé) pour votre matière première et vos produits cibles.

- Mettre à l'échelle votre processus de la R&D au pilote ou à la production complète.

- Assurer l'efficacité et la fiabilité avec des équipements conçus pour un traitement thermique précis.

Discutons de vos besoins de projet et trouvons la solution de pyrolyse parfaite pour vous.

Contactez nos experts dès aujourd'hui pour commencer !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Four rotatif continu scellé sous vide Four rotatif

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Machine de presse à comprimés rotative à poinçon unique à l'échelle du laboratoire, machine de poinçonnage de comprimés TDP

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

Les gens demandent aussi

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental