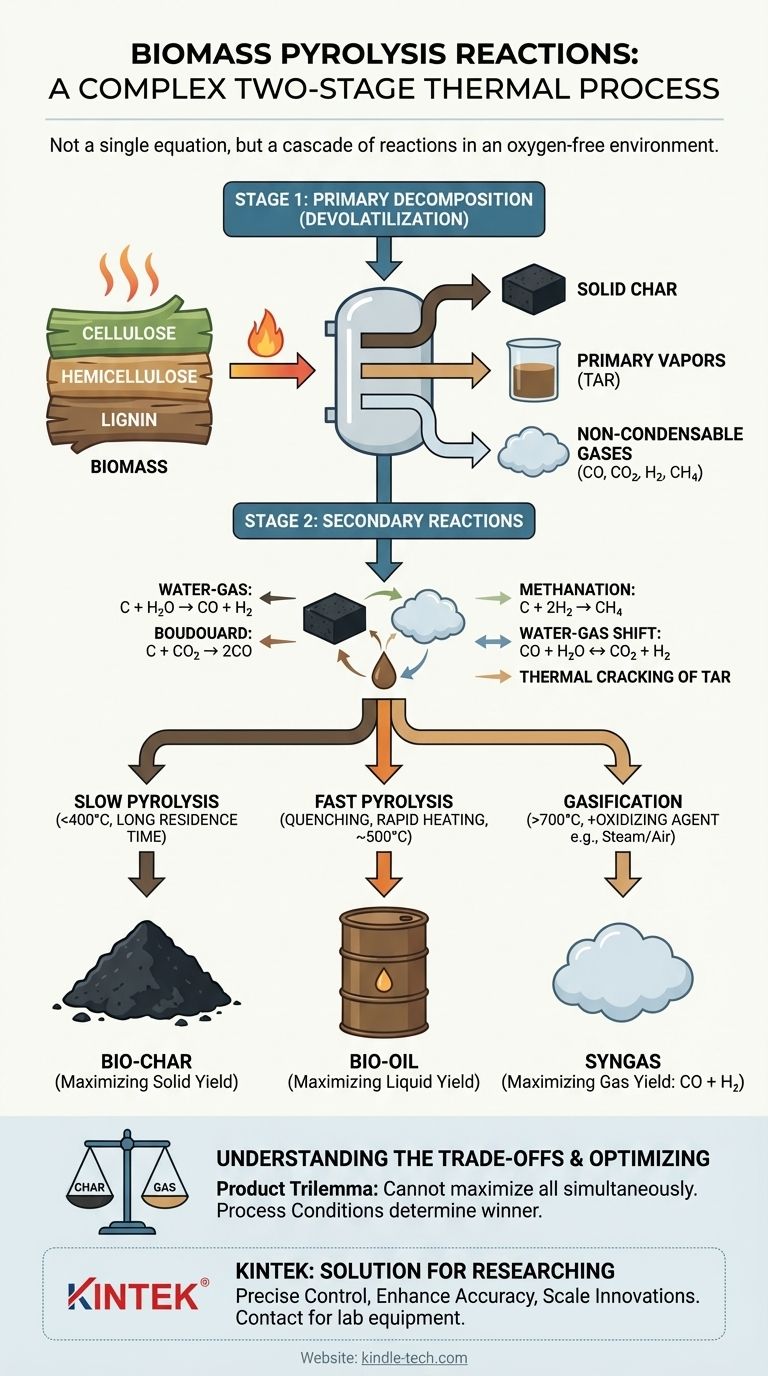

Fondamentalement, la pyrolyse de la biomasse n'est pas une réaction chimique unique, mais un processus thermique complexe en deux étapes. Premièrement, la chaleur décompose les grands polymères organiques de la biomasse dans un environnement exempt d'oxygène (un processus appelé dévolatilisation), créant un mélange de charbon solide, de vapeurs liquides (goudron) et de gaz. Ces produits initiaux subissent ensuite une série de réactions secondaires, réagissant les uns avec les autres pour former les produits finaux stables : le biochar, la bio-huile et le gaz de synthèse.

La pyrolyse est mieux comprise comme une cascade de réactions, et non comme une seule équation. La décomposition thermique initiale de la biomasse est suivie de réactions secondaires impliquant le charbon et les vapeurs résultants. Les rendements finaux des produits — charbon, huile ou gaz — sont entièrement déterminés par les voies de réaction secondaires favorisées par les conditions du processus telles que la température et le taux de chauffage.

Les deux étapes des réactions de pyrolyse

Pour comprendre la pyrolyse, vous devez séparer le processus en deux étapes distinctes mais interconnectées. La première est la décomposition initiale de la biomasse solide, et la seconde est la transformation subséquente des produits résultants.

Étape 1 : Décomposition primaire (Dévolatilisation)

C'est le « craquage » thermique initial de la biomasse elle-même. L'énergie thermique rompt les liaisons chimiques au sein des composants primaires de la biomasse : cellulose, hémicellulose et lignine.

Cette étape n'est pas représentée par une équation chimique simple. C'est un réseau complexe de réactions de décomposition simultanées qui convertissent la biomasse solide en trois produits primaires :

- Charbon solide : Le résidu solide riche en carbone laissé derrière.

- Vapeurs primaires : Un aérosol condensable de liquides, souvent appelé goudron ou précurseurs de bio-huile.

- Gaz non condensables : Gaz légers comme le CO, le CO₂, le H₂ et le CH₄.

Étape 2 : Réactions secondaires

Une fois que les produits primaires sont formés, ils continuent de réagir dans l'environnement chaud du réacteur. Ces réactions secondaires sont ce qui détermine finalement la composition finale et le rendement de vos produits. Les plus importantes d'entre elles impliquent le charbon chaud réagissant avec les gaz et les vapeurs produits à l'étape 1.

Les réactions secondaires clés comprennent :

- Réaction eau-gaz :

C (charbon) + H₂O (vapeur) → CO + H₂ - Réaction de Boudouard :

C (charbon) + CO₂ → 2CO - Méthanation :

C (charbon) + 2H₂ → CH₄ - Déplacement eau-gaz :

CO + H₂O ↔ CO₂ + H₂

De plus, les vapeurs de goudron lourdes peuvent subir un craquage thermique à haute température, se décomposant en gaz non condensables plus légers et déposant plus de carbone sur le charbon.

Comment les conditions du processus dictent le résultat

Le « gagnant » de la compétition entre ces réactions est déterminé par les conditions du processus. En contrôlant la température, le taux de chauffage et le temps de résidence, vous pouvez orienter le processus pour maximiser le rendement en charbon, en liquide ou en gaz.

Pyrolyse lente (Accent sur le biochar)

Dans la pyrolyse lente, les basses températures (<400°C) et les faibles taux de chauffage donnent aux réactions secondaires amplement le temps de se produire. Cet environnement favorise les réactions de formation de charbon et permet à certaines vapeurs de se re-polymériser en solide, maximisant le rendement en biochar.

Pyrolyse rapide (Accent sur la bio-huile)

Dans la pyrolyse rapide, les températures élevées et les taux de chauffage extrêmement rapides décomposent la biomasse presque instantanément. Les vapeurs résultantes sont immédiatement retirées et trempées (refroidies) pour arrêter les réactions secondaires. Cela « fige » le processus à l'étape intermédiaire, maximisant la collecte des vapeurs condensables sous forme de bio-huile.

Gazéification (Accent sur le gaz de synthèse)

Il est essentiel de distinguer la pyrolyse de la gazéification. Alors que la pyrolyse se produit en l'absence totale d'oxygène, la gazéification implique l'introduction intentionnelle d'un agent réactif comme l'oxygène, la vapeur ou l'air.

Cette introduction d'un agent oxydant à haute température favorise les réactions productrices de gaz comme la combustion partielle (C + ½O₂ → CO) et les réactions eau-gaz mentionnées ci-dessus. Cela déplace fondamentalement l'objectif vers la maximisation du rendement en gaz de synthèse (CO + H₂).

Comprendre les compromis

La chimie de la pyrolyse présente un « trilemme de produit » inévitable : vous ne pouvez pas maximiser simultanément le rendement en charbon, en huile et en gaz à partir d'un seul processus.

Le conflit de produit inhérent

L'optimisation pour un produit se fait au détriment des autres. Un long temps de résidence qui favorise la formation de charbon détruira les rendements liquides lorsque les vapeurs se craqueront ou se repolymériseront. Un trempage rapide pour conserver la bio-huile empêche les réactions secondaires de formation de gaz de se dérouler complètement.

La complexité de la biomasse

La biomasse n'est pas une substance chimique uniforme. Ses composants — cellulose, hémicellulose et lignine — se décomposent à différentes températures et produisent différents produits intermédiaires. Cette variabilité inhérente signifie que le contrôle et la prédiction précis des voies de réaction restent un défi technique important.

Optimiser les réactions pour votre objectif

Votre choix des conditions de pyrolyse doit être guidé par le produit final souhaité. Les réactions sous-jacentes fournissent une feuille de route claire pour atteindre votre objectif.

- Si votre objectif principal est de maximiser le biochar : Employez une pyrolyse lente avec des températures plus basses (~400°C) et de longs temps de résidence pour favoriser la formation de solides.

- Si votre objectif principal est de maximiser la bio-huile : Utilisez une pyrolyse rapide avec des taux de chauffage rapides (>100°C/s), des températures modérées (~500°C) et de courts temps de résidence des vapeurs suivis d'un trempage rapide.

- Si votre objectif principal est de maximiser le gaz de synthèse : Passez de la pyrolyse à la gazéification en opérant à des températures plus élevées (>700°C) et en introduisant un agent comme la vapeur ou l'air pour favoriser les réactions productrices de gaz.

Comprendre ces voies de réaction est la clé pour transformer la biomasse brute en produits précieux et sur mesure.

Tableau récapitulatif :

| Étape de réaction | Processus clé | Produits primaires |

|---|---|---|

| Étape 1 : Décomposition primaire | Craquage thermique de la cellulose, de l'hémicellulose et de la lignine dans un environnement sans oxygène. | Charbon solide, Vapeurs primaires (Goudron), Gaz non condensables (CO, CO₂, H₂) |

| Étape 2 : Réactions secondaires | Le charbon et les vapeurs réagissent davantage (ex. : Eau-Gaz, Boudouard, Craquage). | Biochar final, Bio-huile et Gaz de synthèse |

| Facteur de contrôle | Conditions du processus (Température, Taux de chauffage, Temps de résidence) | Détermine les rendements finaux des produits |

Prêt à maîtriser votre processus de pyrolyse ?

Comprendre les réactions complexes est la première étape ; le contrôle précis est la clé du succès. KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour la recherche et l'analyse de la biomasse.

Que vous développiez un processus pour maximiser le biochar pour l'amendement des sols, la bio-huile pour le carburant renouvelable ou le gaz de synthèse pour l'énergie, le bon équipement assure un contrôle précis de la température et une gestion des réactions.

Laissez l'expertise de KINTEK soutenir la mission de votre laboratoire :

- Atteindre un contrôle précis : Optimisez la température et les taux de chauffage pour orienter les réactions secondaires vers le produit souhaité.

- Améliorer la précision de la recherche : Fours et réacteurs fiables pour des résultats reproductibles dans les études de pyrolyse.

- Mettre à l'échelle vos innovations : De l'expérimentation à l'échelle du laboratoire au développement de processus.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à libérer tout le potentiel de la pyrolyse de la biomasse pour votre application spécifique.

#ContactForm pour obtenir une consultation personnalisée !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

Les gens demandent aussi

- Quels sont les inconvénients d'un four rotatif ? Coûts élevés et défis opérationnels

- À quoi sert un four rotatif ? Obtenez une uniformité et un contrôle de processus inégalés

- Quelle est la durée de la pyrolyse rapide ? Obtenez des rendements élevés en bio-huile en moins de 2 secondes

- Quel est l'objectif d'une usine de pyrolyse ? Convertir les déchets en ressources précieuses

- Quels sont les avantages et les inconvénients de la pyrolyse ? Libérer le potentiel de valorisation des déchets

- Quelle est la plage de température pour la calcination ? Maîtriser le processus de 800°C à 1300°C

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Combien de temps dure la pyrolyse du plastique ? De quelques minutes à plusieurs jours, cela dépend de votre système