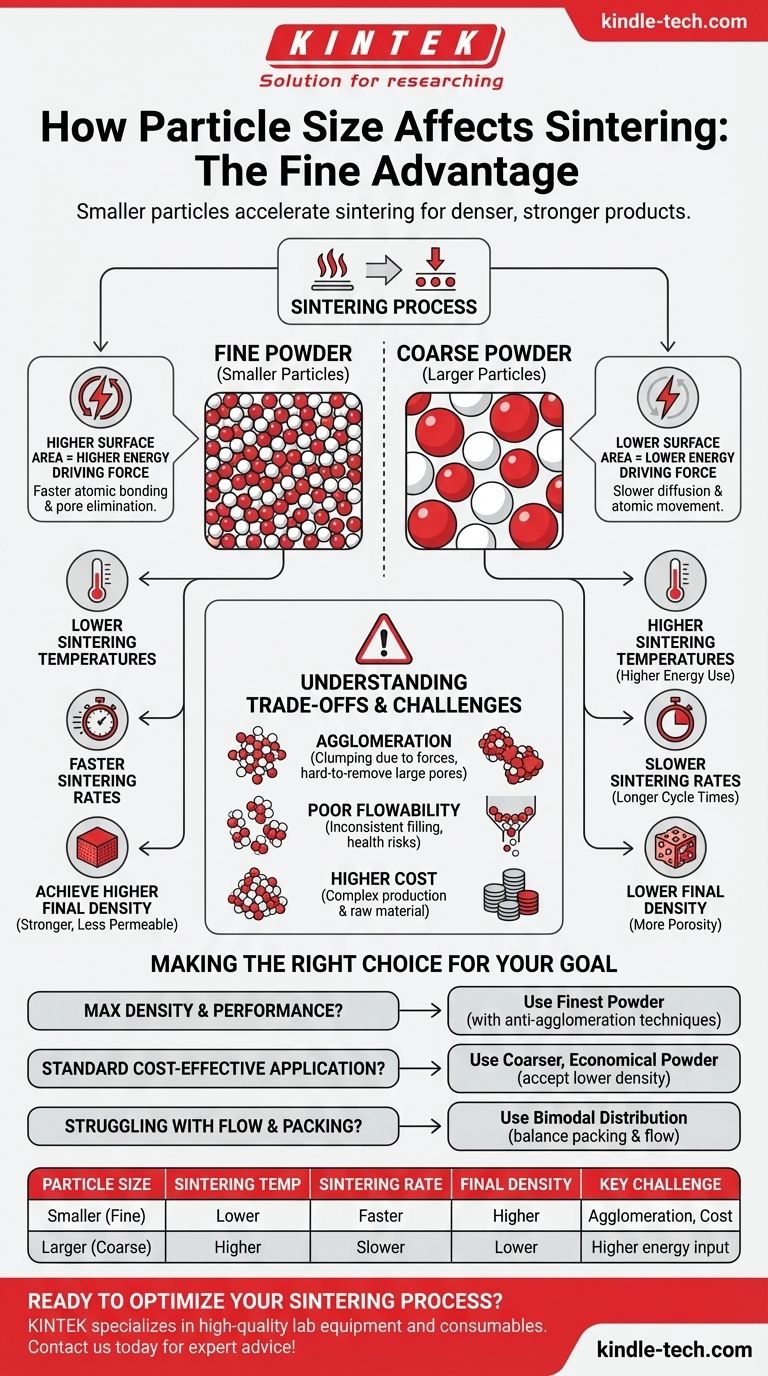

En bref, des tailles de particules plus petites accélèrent fondamentalement le processus de frittage. L'utilisation d'une poudre avec des particules plus fines permet d'obtenir un produit final dense et solide plus rapidement et à des températures plus basses. Cela est dû au fait que la surface totale d'une poudre fine est bien plus grande que celle d'une poudre grossière de même poids, ce qui augmente considérablement la force motrice de la densification.

La raison principale pour laquelle la taille des particules est si critique est que le frittage est entraîné par la réduction de l'énergie de surface. Les particules plus petites possèdent une surface collective beaucoup plus élevée, fournissant plus d'énergie disponible pour alimenter la liaison atomique et l'élimination des pores qui définissent le processus.

La force motrice derrière le frittage

Le frittage comme quête d'une énergie plus faible

Le frittage compacte une poudre lâche en une masse solide en utilisant la chaleur et la pression, mais surtout, cela se produit en dessous du point de fusion du matériau.

Le processus fonctionne parce que les particules individuelles ont une grande quantité d'énergie de surface. Le système est intrinsèquement instable et "veut" réduire cette énergie. Il y parvient en formant des liaisons entre les particules et en éliminant les espaces vides (pores), ce qui réduit la surface totale.

Le pouvoir du rapport surface/volume

La clé pour comprendre la taille des particules est le rapport surface/volume. Imaginez une seule pierre d'un kilogramme. Maintenant, imaginez cette même pierre broyée en un kilogramme de sable fin.

Le sable a une surface totale bien plus grande que la pierre unique. Ce même principe s'applique aux poudres métalliques ou céramiques utilisées dans le frittage.

Comment les particules plus petites augmentent la force motrice

Parce qu'un ensemble de particules plus petites a une surface totale exponentiellement plus élevée, il a également une énergie de surface totale beaucoup plus élevée.

Cet état d'énergie plus élevé crée une "poussée" thermodynamique plus forte pour que le système se consolide. Cette force motrice accrue est la raison pour laquelle les poudres plus fines frittent plus efficacement.

Conséquences pratiques de l'utilisation de poudres plus fines

Températures de frittage plus basses

Avec une force motrice plus élevée, la diffusion atomique nécessaire pour que les particules se lient peut se produire à des températures plus basses.

C'est un avantage significatif, car cela réduit la consommation d'énergie, diminue les contraintes thermiques sur l'équipement et peut aider à prévenir la croissance indésirable des grains dans le matériau final, ce qui préserve souvent la résistance mécanique.

Vitesses de frittage plus rapides

Le processus de densification se produit plus rapidement. Les atomes n'ont pas à parcourir une aussi longue distance pour former une liaison entre les particules voisines, et la force motrice plus forte accélère ce mouvement.

Cela se traduit directement par des temps de cycle plus courts dans un environnement de fabrication, augmentant le débit.

Atteindre une densité finale plus élevée

L'objectif ultime de la plupart des opérations de frittage est d'éliminer la porosité. Les particules plus petites s'agencent plus efficacement dès le départ, laissant des pores initiaux plus petits.

Ces pores plus petits sont beaucoup plus faciles à fermer et à éliminer pendant le cycle de frittage, ce qui donne un produit final plus dense, plus solide et moins perméable.

Comprendre les compromis et les défis

Le problème de l'agglomération

Bien qu'idéales en théorie, les poudres très fines présentent un défi pratique important : l'agglomération.

En raison des fortes forces inter-particulaires (comme les forces de van der Waals), les particules fines ont une forte tendance à s'agglomérer. Ces amas, ou agglomérats, se comportent comme de grosses particules, créant de grands pores tenaces entre eux qui sont extrêmement difficiles à éliminer pendant le frittage. Cela peut contrecarrer l'objectif d'utiliser une poudre fine.

Difficultés de manipulation et de traitement

Les poudres extrêmement fines ont souvent une faible fluidité. Elles ne s'écoulent pas en douceur des trémies dans les moules, ce qui peut entraîner un remplissage incohérent et des variations de la densité finale des pièces.

De plus, les particules fines en suspension dans l'air peuvent présenter un risque pour la santé et la sécurité, nécessitant des protocoles de manipulation plus stricts.

Le facteur coût

La production de poudres à la fois extrêmement fines et de taille uniforme est un processus plus complexe et coûteux.

Le coût de la matière première doit être mis en balance avec les avantages de performance souhaités de l'utilisation d'une poudre plus fine.

Faire le bon choix pour votre objectif

La taille de particule idéale n'est pas une constante universelle mais un choix stratégique basé sur vos objectifs spécifiques et vos capacités de traitement.

- Si votre objectif principal est une densité maximale et une performance finale : Utilisez la poudre la plus fine que vous pouvez traiter efficacement, mais vous devez investir dans des techniques (comme le séchage par pulvérisation ou l'utilisation de liants) pour prévenir l'agglomération.

- Si votre objectif principal est la rentabilité pour une application standard : Une poudre plus grossière et plus économique peut être entièrement suffisante, acceptant une densité légèrement inférieure ou la nécessité de températures de frittage plus élevées.

- Si vous rencontrez des difficultés avec l'écoulement et le tassement de la poudre : Une poudre avec une distribution de tailles de particules mixte (bimodale) peut parfois offrir un équilibre pratique, améliorant la densité de tassement par rapport à une poudre grossière tout en maintenant une meilleure fluidité qu'une poudre uniformément fine.

En maîtrisant la relation entre la taille des particules et le frittage, vous obtenez un contrôle précis sur les propriétés, le coût et l'efficacité de votre processus de fabrication de matériaux.

Tableau récapitulatif :

| Taille des particules | Température de frittage | Vitesse de frittage | Densité finale | Défi clé |

|---|---|---|---|---|

| Plus petites (fines) | Plus basse | Plus rapide | Plus élevée | Agglomération, Coût |

| Plus grandes (grossières) | Plus élevée | Plus lente | Plus basse | Apport d'énergie plus élevé requis |

Prêt à optimiser votre processus de frittage avec la bonne poudre ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour la manipulation précise des poudres et le frittage. Nos experts peuvent vous aider à sélectionner les matériaux idéaux pour atteindre une densité supérieure, des coûts réduits et des temps de production plus rapides. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Broyeur de tissus de laboratoire à haut débit

- Broyeur hybride de laboratoire pour tissus

- Broyeur vibrant de laboratoire à disque pour le broyage d'échantillons

- Mouture de laboratoire avec pot et billes de broyage en alumine et zircone

- Tamis de laboratoire et machine de tamisage vibrant

Les gens demandent aussi

- Comment la taille des particules affecte-t-elle la FRX ? Obtenez une analyse élémentaire précise et reproductible

- Quels outils sont utilisés pour la recherche sur les batteries et le traitement des matériaux ? Améliorez la préparation des matériaux de votre laboratoire avec KINTEK

- Comment fonctionne le processus de broyage ? Maîtriser la réduction de la taille des particules pour des matériaux supérieurs

- Combien de boulets doivent être chargés dans un broyeur à boulets pour qu'il fonctionne ? Optimisez le broyage avec la charge de boulets correcte

- Quelle est la plage de vitesse d'un broyeur à boulets ? Trouvez votre efficacité de broyage optimale