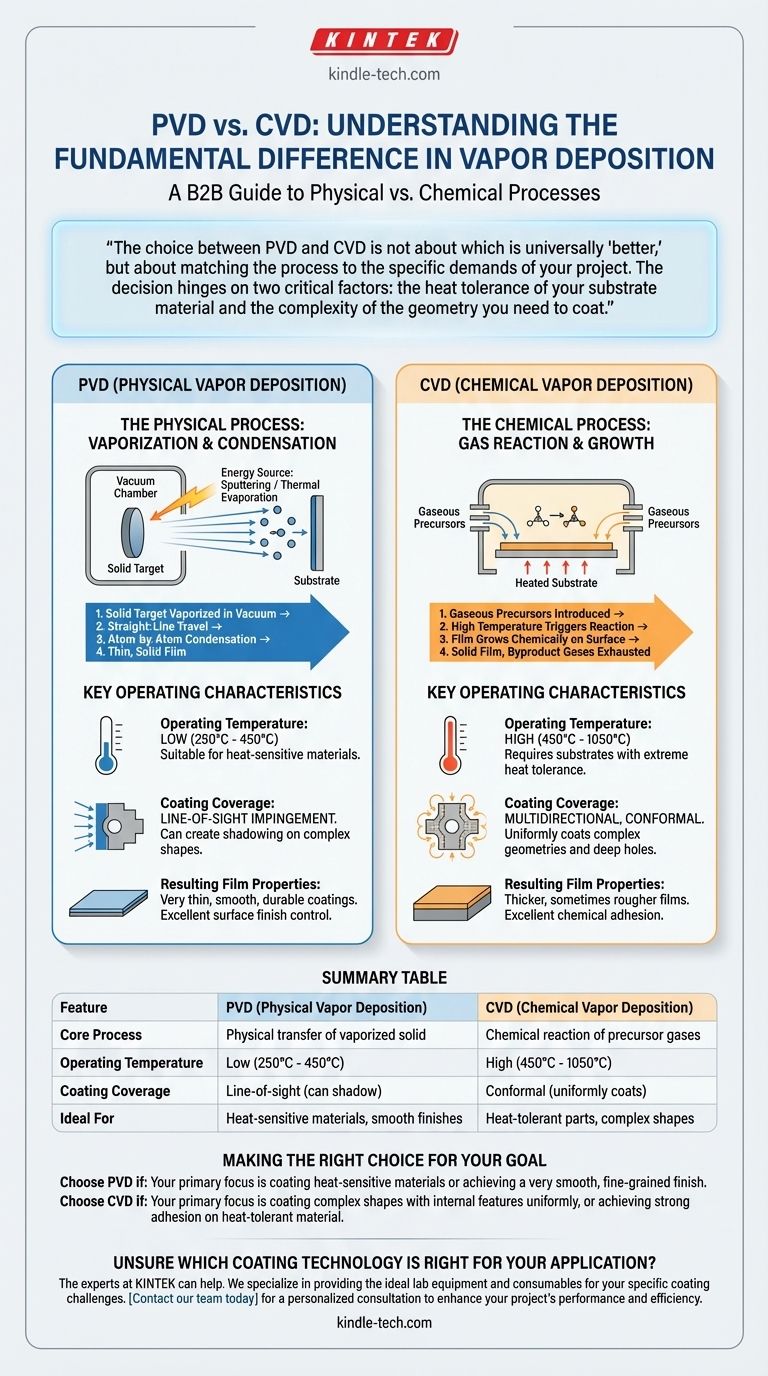

À la base, la différence fondamentale est que le dépôt physique en phase vapeur (PVD) est un processus physique, tandis que le dépôt chimique en phase vapeur (CVD) est un processus chimique. Le PVD fonctionne en vaporisant un matériau solide sous vide et en le faisant se condenser atome par atome sur un substrat. En revanche, le CVD expose un substrat à des gaz précurseurs volatils qui réagissent ou se décomposent à la surface pour former le film solide souhaité.

Le choix entre PVD et CVD ne consiste pas à déterminer lequel est universellement "meilleur", mais à adapter le processus aux exigences spécifiques de votre projet. La décision repose sur deux facteurs critiques : la tolérance à la chaleur de votre matériau de substrat et la complexité de la géométrie que vous devez revêtir.

Le processus fondamental : Physique vs Chimique

Les noms "Physique" et "Chimique" pour le dépôt en phase vapeur ne sont pas arbitraires ; ils décrivent l'essence du fonctionnement de chaque processus. Cette différence fondamentale dicte leurs paramètres de fonctionnement et leurs applications idéales.

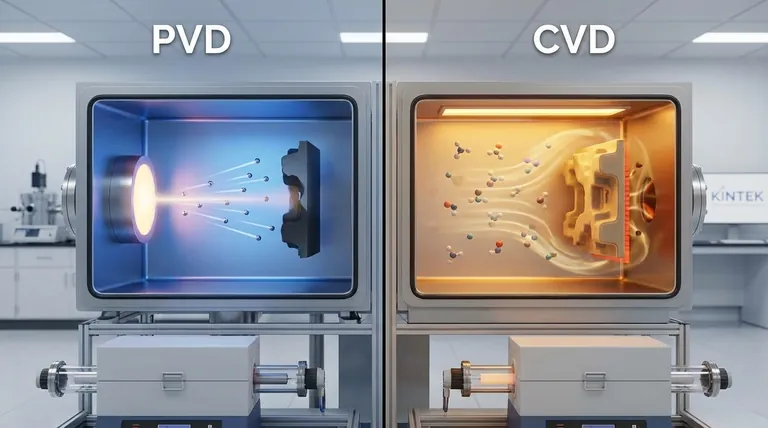

Comment fonctionne le PVD : Un transfert physique

En PVD, le matériau de revêtement commence comme une cible solide. Cette cible est bombardée d'énergie (par exemple, par pulvérisation ou évaporation thermique) à l'intérieur d'une chambre à vide, ce qui provoque la libération d'atomes ou de molécules qui traversent le vide.

Ces particules vaporisées se déplacent en ligne droite jusqu'à ce qu'elles frappent le substrat, où elles refroidissent et se condensent pour former un film mince et solide. Il s'agit d'un processus en ligne de mire, un peu comme la peinture au pistolet.

Comment fonctionne le CVD : Une réaction chimique

Le CVD commence par des molécules précurseurs gazeuses. Ces gaz sont introduits dans une chambre de réaction contenant le substrat chauffé.

La haute température fournit l'énergie nécessaire pour déclencher une réaction chimique à la surface du substrat. Cette réaction "fait croître" un film solide directement sur la pièce, les gaz sous-produits étant évacués. Le revêtement est formé par une transformation chimique, et non par un simple transfert physique.

Distinctions clés en pratique

La différence entre un transfert physique et une réaction chimique crée plusieurs distinctions pratiques qui ont un impact direct sur la méthode que vous devriez choisir.

Température de fonctionnement

C'est souvent le facteur décisif le plus critique. Le PVD fonctionne à des températures significativement plus basses (généralement 250°C à 450°C), ce qui le rend adapté à une plus large gamme de matériaux, y compris certains aciers et alliages traités thermiquement qui seraient compromis par une chaleur plus élevée.

Le CVD nécessite des températures beaucoup plus élevées (souvent 450°C à 1050°C) pour déclencher les réactions chimiques nécessaires. Cela limite son utilisation aux substrats qui peuvent résister à une chaleur extrême sans se déformer ou perdre leurs propriétés matérielles.

Géométrie et couverture du revêtement

Le PVD est un processus d'impact en ligne de mire. Toute surface qui n'est pas directement sur le chemin du matériau vaporisé ne sera pas revêtue, créant un effet "d'ombrage" sur les pièces complexes.

Le CVD est un processus multidirectionnel et conforme. Parce que le dépôt est entraîné par un gaz qui entoure toute la pièce, il peut revêtir uniformément des formes complexes, des trous profonds et des surfaces internes avec facilité.

Propriétés du film résultant

Les processus produisent différents types de films. Le PVD produit généralement des revêtements très minces, lisses et durables. Il offre un excellent contrôle sur la finition de surface finale.

Le CVD peut créer des films plus épais et parfois plus rugueux. Cependant, la liaison chimique entraîne souvent une excellente adhérence au substrat.

Comprendre les compromis

Aucune méthode n'est une solution parfaite pour tous les scénarios. Comprendre leurs limitations inhérentes est essentiel pour prendre une décision éclairée.

Coût et complexité

Bien que les coûts varient selon l'application, le PVD peut être plus coûteux pour certains projets en raison de la nécessité de montages complexes pour faire pivoter les pièces et atténuer le problème de la ligne de mire.

Le CVD est souvent plus économique pour le traitement par lots de nombreuses pièces à la fois, surtout si ces pièces ont des géométries complexes que le PVD ne peut pas gérer efficacement.

Limitations des matériaux et des substrats

La principale limitation du CVD est sa température de fonctionnement élevée, ce qui disqualifie immédiatement de nombreux matériaux d'ingénierie courants.

La principale limitation du PVD est son incapacité à revêtir uniformément des formes complexes sans une rotation mécanique complexe et potentiellement coûteuse des pièces pendant le processus.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application dicteront la méthode supérieure. Concentrez-vous sur votre objectif principal pour clarifier votre décision.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur ou d'obtenir une finition très lisse : Le PVD est le choix logique en raison de ses températures de fonctionnement plus basses et de sa structure de film à grain fin.

- Si votre objectif principal est de revêtir uniformément des formes complexes avec des caractéristiques internes : La nature gazeuse et conforme du CVD en fait l'option supérieure et souvent la seule viable.

- Si votre objectif principal est d'obtenir une forte adhérence du revêtement sur un matériau tolérant à la chaleur : La réaction chimique à haute température du CVD offre une liaison exceptionnellement durable.

Comprendre ces différences fondamentales entre le dépôt physique et la réaction chimique vous permet de sélectionner la technologie de revêtement précise pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Processus de base | Transfert physique de solide vaporisé | Réaction chimique de gaz précurseurs |

| Température de fonctionnement | Basse (250°C - 450°C) | Élevée (450°C - 1050°C) |

| Couverture du revêtement | En ligne de mire (peut ombrager les formes complexes) | Conforme (revêt uniformément les géométries complexes) |

| Idéal pour | Matériaux sensibles à la chaleur, finitions lisses | Pièces tolérantes à la chaleur avec des formes complexes |

Vous ne savez pas quelle technologie de revêtement convient à votre application ? Les experts de KINTEK peuvent vous aider. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables idéaux pour vos défis de revêtement spécifiques, que vous ayez besoin de la précision à basse température du PVD ou de la couverture conforme du CVD. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée afin d'améliorer les performances et l'efficacité de votre projet.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Comment les nanotubes affectent-ils l'environnement ? Équilibrer l'empreinte carbone réduite avec les risques écologiques

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quels sont les défis des nanotubes de carbone ? Surmonter les obstacles de production et d'intégration

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs