À la base, un pulvérisateur cathodique est un pistolet de pulvérisation à l'échelle atomique qui détache physiquement des atomes d'un matériau source et les dépose sous forme de film ultra-mince sur un échantillon. Ce processus se déroule sous vide et utilise un plasma à haute énergie pour bombarder la source, créant un revêtement contrôlé et uniforme.

Le dépôt par pulvérisation cathodique n'est pas un processus thermique de fusion ou d'ébullition d'un matériau. Il s'agit plutôt d'un phénomène purement physique – un jeu de billard atomique à haute énergie – où des ions sont utilisés pour détacher précisément des atomes d'une cible, qui s'accumulent ensuite sous forme de film mince sur votre substrat.

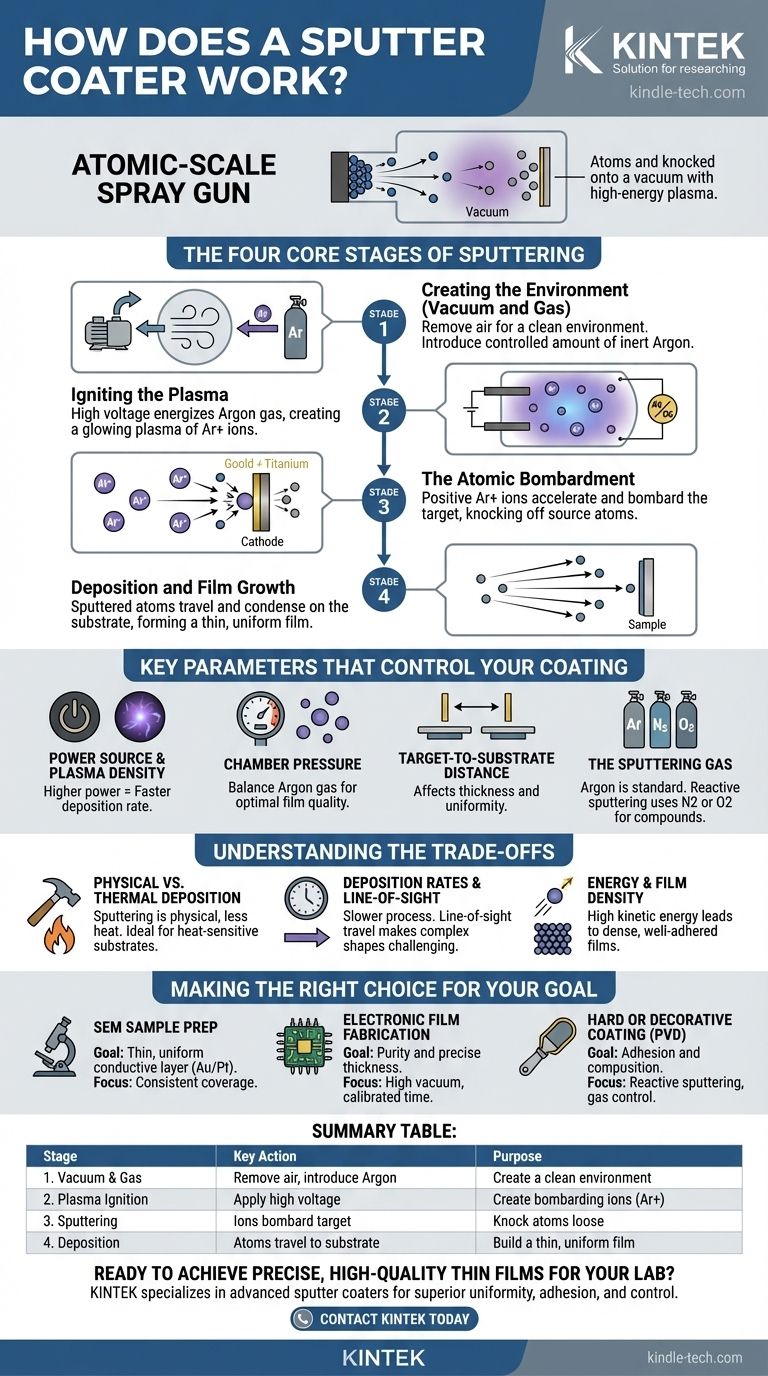

Les quatre étapes fondamentales de la pulvérisation cathodique

Pour comprendre comment fonctionne un pulvérisateur cathodique, il est préférable de le décomposer en quatre étapes distinctes et séquentielles. L'ensemble de ce processus se déroule à l'intérieur d'une chambre scellée.

Étape 1 : Création de l'environnement (vide et gaz)

Tout d'abord, une pompe à vide élimine l'air de la chambre d'échantillonnage. Ceci est essentiel car les molécules d'air interféreraient avec le processus, dispersant les atomes pulvérisés et contaminant le film final.

Une fois qu'une basse pression est atteinte, une petite quantité contrôlée de gaz inerte, presque toujours de l'Argon, est introduite dans la chambre.

Étape 2 : Allumage du plasma

Une haute tension (continue ou radiofréquence) est appliquée entre deux électrodes dans la chambre. La cible (le matériau avec lequel vous souhaitez revêtir, comme l'or ou le titane) agit comme l'électrode négative (cathode).

Ce champ électrique intense énergise le gaz Argon, arrachant des électrons aux atomes d'Argon et créant un plasma – un gaz lumineux et ionisé composé d'ions Argon positifs (Ar+) et d'électrons libres.

Étape 3 : Le bombardement atomique

Les ions Argon chargés positivement sont fortement attirés par la cible chargée négativement. Ils accélèrent vers la cible et entrent en collision avec sa surface avec une force énorme.

Cet impact à haute énergie est suffisamment puissant pour détacher physiquement des atomes du matériau cible. Cette éjection d'atomes cibles est l'effet de "pulvérisation cathodique".

Étape 4 : Dépôt et croissance du film

Les atomes nouvellement pulvérisés de la cible traversent la chambre à basse pression en lignes droites.

Lorsque ces atomes atteignent votre échantillon (le substrat), ils se déposent et se condensent sur sa surface. En quelques secondes ou minutes, ces atomes s'accumulent couche par couche, formant un film mince, uniforme et de haute pureté.

Paramètres clés qui contrôlent votre revêtement

La qualité, l'épaisseur et le taux de dépôt du film pulvérisé ne sont pas accidentels. Ils sont directement contrôlés par plusieurs paramètres clés de la machine.

La source d'alimentation et la densité du plasma

La tension et le courant appliqués à la cible déterminent l'énergie des ions bombardants et la densité du plasma. Une puissance plus élevée entraîne généralement un taux de dépôt plus rapide.

Pression de la chambre

La quantité de gaz Argon dans la chambre est un équilibre délicat. Trop de gaz (haute pression) provoquera des collisions entre les atomes pulvérisés et les molécules de gaz et leur dispersion avant d'atteindre le substrat, ce qui entraînera un film de mauvaise qualité. Trop peu de gaz (basse pression) rend difficile le maintien d'un plasma stable.

Distance cible-substrat

La distance entre le matériau source et votre échantillon affecte à la fois l'épaisseur et l'uniformité du revêtement. Une plus grande distance peut améliorer l'uniformité mais diminuera également le taux de dépôt, nécessitant des temps de processus plus longs.

Le gaz de pulvérisation

Bien que l'Argon soit la norme en raison de sa masse idéale et de son inertie chimique, d'autres gaz peuvent être utilisés à des fins spécifiques. Dans un processus appelé pulvérisation réactive, un gaz comme l'azote ou l'oxygène est ajouté pour former un revêtement composé (par exemple, nitrure de titane) sur le substrat.

Comprendre les compromis

La pulvérisation cathodique est une technique puissante, mais il est essentiel de comprendre ses caractéristiques inhérentes pour l'utiliser efficacement.

Dépôt physique vs. thermique

Parce que la pulvérisation cathodique est un processus physique de "détachement", elle génère beaucoup moins de chaleur radiante que l'évaporation thermique, où le matériau source est fondu. Cela rend la pulvérisation cathodique idéale pour le revêtement de substrats sensibles à la chaleur comme les plastiques ou les échantillons biologiques.

Taux de dépôt et ligne de visée

La pulvérisation cathodique est généralement un processus plus lent que l'évaporation thermique. Les atomes se déplacent en ligne de visée, de sorte que le revêtement de formes tridimensionnelles complexes avec des crevasses profondes peut être difficile sans rotation de l'échantillon.

Énergie et densité du film

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique significative. Cela les aide à former un film dense, bien adhérent, avec d'excellentes propriétés structurelles, souvent supérieures aux films obtenus par d'autres méthodes de dépôt.

Faire le bon choix pour votre objectif

Les réglages idéaux pour votre pulvérisateur cathodique dépendent entièrement de votre objectif.

- Si votre objectif principal est la préparation d'échantillons pour la MEB (Microscopie Électronique à Balayage) : Votre but est une couche conductrice mince, uniforme (comme l'or ou le platine) pour éviter la charge électronique, alors concentrez-vous sur l'obtention d'une couverture complète et cohérente plutôt que sur une vitesse élevée.

- Si votre objectif principal est la fabrication d'un film électronique fonctionnel : La pureté et l'épaisseur précise sont primordiales, alors assurez un vide poussé, utilisez un gaz de haute pureté et calibrez soigneusement votre temps de dépôt et votre puissance.

- Si votre objectif principal est la création d'un revêtement dur ou décoratif (PVD) : L'adhérence du film et la composition chimique spécifique sont essentielles, nécessitant souvent une pulvérisation réactive et un contrôle minutieux du mélange de gaz inertes et réactifs.

En comprenant le processus comme un bombardement atomique contrôlé, vous pouvez ajuster chaque paramètre pour concevoir précisément le film mince dont votre travail a besoin.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Vide et gaz | Éliminer l'air, introduire l'Argon | Créer un environnement propre, sans interférence |

| 2. Allumage du plasma | Appliquer une haute tension à la cible | Ioniser le gaz pour créer des ions bombardants (Ar+) |

| 3. Pulvérisation cathodique | Les ions bombardent la cible (cathode) | Détacher des atomes du matériau source |

| 4. Dépôt | Les atomes pulvérisés se déplacent vers le substrat | Construire un film mince, uniforme et de haute pureté couche par couche |

Prêt à obtenir des films minces précis et de haute qualité pour votre laboratoire ?

KINTEK est spécialisé dans les pulvérisateurs cathodiques avancés et les équipements de laboratoire conçus pour les chercheurs et les techniciens qui exigent une uniformité, une adhérence et un contrôle supérieurs des films – que ce soit pour la préparation d'échantillons MEB, la fabrication électronique ou les revêtements PVD spécialisés.

Nos experts peuvent vous aider à sélectionner le système idéal pour vos matériaux spécifiques et vos objectifs d'application. Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions peuvent améliorer votre recherche et développement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Pourquoi l'équipement d'agitation de laboratoire est-il essentiel dans le procédé Sol-Gel ? Atteindre l'homogénéité et la stabilité chimiques

- Quelle est la fonction d'un système de filtration de laboratoire dans la liquéfaction hydrothermale ? Maximiser le rendement de la biomasse

- Quelle est la taille des particules pour l'analyse XRF ? Obtenez des résultats précis et reproductibles

- Quelle est la règle du delta 20 pour l'évaporation ? Maîtriser la pulvérisation sûre et efficace

- Quelles sont les méthodes de valorisation du bio-pétrole ? Transformer le bio-pétrole instable en carburant précieux

- Quelle est la fonction de l'équipement d'agitation magnétique dans la préparation de suspensions de matériaux composites TiAl ?

- Quelle est la différence entre la pulvérisation cathodique (sputtering) et l'évaporation dans la technologie de revêtement ? Choisissez la bonne méthode pour votre laboratoire

- Quels sont les risques des chaudières biomasse ? Comprendre les compromis environnementaux et opérationnels