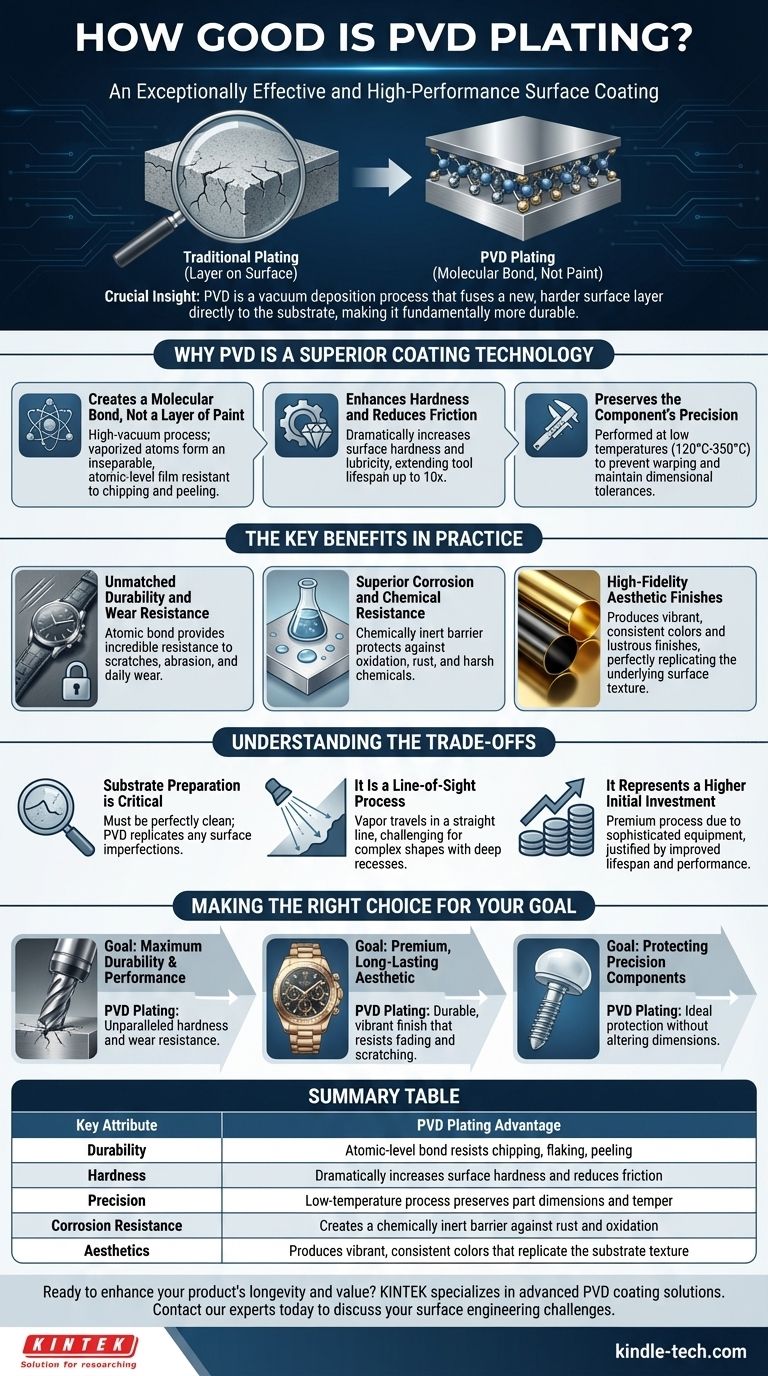

Le placage PVD est un revêtement de surface exceptionnellement efficace et performant. Largement reconnu pour sa durabilité remarquable, il crée une fine couche liée au niveau moléculaire qui améliore considérablement la résistance à l'usure, la résistance à la corrosion et l'apparence esthétique d'un matériau sans en modifier la forme ou les dimensions fondamentales.

L'idée cruciale est que le PVD n'est pas simplement un revêtement qui repose sur une surface ; c'est un processus de dépôt sous vide qui fusionne une nouvelle couche de surface plus dure directement sur le substrat. Cela le rend fondamentalement plus durable et plus résistant que les méthodes de placage traditionnelles.

Pourquoi le PVD est une technologie de revêtement supérieure

Le PVD, ou dépôt physique en phase vapeur, est un processus sophistiqué qui offre des avantages bien au-delà d'une simple finition de surface. Il modifie fondamentalement les propriétés de la surface du substrat pour le mieux.

Il crée une liaison moléculaire, pas une couche de peinture

Le processus PVD se déroule dans une chambre à vide poussé où un matériau de revêtement solide est vaporisé en un plasma d'atomes ou de molécules. Ce plasma est ensuite déposé sur l'objet cible, créant un film lié au niveau atomique qui est inséparable du matériau de base. C'est pourquoi les revêtements PVD sont très résistants à l'écaillage, à l'écaillage ou au pelage.

Il améliore la dureté et réduit la friction

L'un des principaux avantages du PVD est une augmentation spectaculaire de la dureté de surface et de la lubrification (friction réduite). Cela le rend idéal pour les applications à forte usure, telles que les outils de coupe, où un revêtement PVD peut prolonger la durée de vie effective de l'outil jusqu'à 10 fois.

Il préserve la précision du composant

Le processus PVD est effectué à des températures relativement basses (généralement 120°C-350°C). Cela garantit que les pièces conçues avec précision ne se déforment pas, ne perdent pas leur trempe ou ne sortent pas de leurs tolérances dimensionnelles—un avantage critique pour les composants aérospatiaux, médicaux et automobiles.

Les avantages clés en pratique

Les avantages techniques du PVD se traduisent directement par des bénéfices tangibles dans le monde réel dans de nombreuses industries.

Durabilité et résistance à l'usure inégalées

Étant donné que le revêtement est lié au niveau atomique, il offre une surface incroyablement résistante aux rayures, à l'abrasion et à l'usure quotidienne. Cela en fait un choix privilégié pour les produits fréquemment manipulés, des bracelets de montres et bijoux aux ferrures de porte et armes à feu.

Résistance supérieure à la corrosion et aux produits chimiques

La couche PVD agit comme une barrière chimiquement inerte, protégeant le matériau sous-jacent contre l'oxydation, la rouille et les dommages causés par des produits chimiques agressifs. Cela garantit que le produit conserve son intégrité et son apparence même dans des environnements difficiles.

Finitions esthétiques de haute fidélité

Le PVD peut produire une large gamme de couleurs vibrantes et constantes et de finitions lustrées, des noirs profonds aux ors brillants. De manière critique, il reproduit parfaitement la texture de surface sous-jacente, ce qui signifie qu'un substrat brossé donnera une finition PVD brossée, et une surface polie donnera une finition PVD semblable à un miroir.

Comprendre les compromis

Bien que le PVD soit un processus supérieur, sa nature technique introduit certaines considérations. L'objectivité exige de reconnaître ces facteurs.

La préparation du substrat est essentielle

Le processus PVD est si précis qu'il reproduira toutes les imperfections à la surface du substrat. Le matériau de base doit être parfaitement propre et exempt de défauts, de rayures ou de contaminants pour obtenir une finition finale impeccable.

C'est un processus à ligne de visée

Dans sa forme de base, le matériau de revêtement vaporisé voyage en ligne droite. Cela peut rendre difficile le revêtement uniforme de formes complexes avec des évidements profonds ou des canaux internes sans équipement spécialisé et une rotation soigneuse de la pièce dans la chambre à vide.

Il représente un investissement initial plus élevé

L'équipement sophistiqué et l'environnement contrôlé requis pour le PVD signifient que c'est souvent un processus plus coûteux par rapport aux méthodes plus simples comme la peinture ou la galvanoplastie. Cependant, ce coût est souvent justifié par l'amélioration considérable de la durée de vie et des performances du produit.

Faire le bon choix pour votre objectif

Le PVD n'est pas une solution universelle, mais c'est le choix définitif pour les applications où la performance et la durabilité sont primordiales.

- Si votre objectif principal est une durabilité et des performances maximales : Pour les outils de coupe, les instruments médicaux ou les composants de moteur, la dureté et la résistance à l'usure du PVD sont inégalées.

- Si votre objectif principal est une esthétique haut de gamme et durable : Pour les articles de luxe, l'électronique haut de gamme ou les appareils architecturaux, le PVD offre une finition durable et vibrante qui résiste à la décoloration et aux rayures.

- Si votre objectif principal est de protéger des composants de précision : Pour les pièces aux tolérances serrées qui ne peuvent être exposées à une chaleur élevée, le PVD est le choix idéal pour ajouter une protection sans altérer les dimensions.

En fin de compte, choisir le PVD est un investissement stratégique dans la longévité, la performance et la valeur perçue d'un produit.

Tableau récapitulatif :

| Attribut clé | Avantage du placage PVD |

|---|---|

| Durabilité | La liaison au niveau atomique résiste à l'écaillage, au feuilletage et au pelage |

| Dureté | Augmente considérablement la dureté de surface et réduit la friction |

| Précision | Le processus à basse température préserve les dimensions et la trempe des pièces |

| Résistance à la corrosion | Crée une barrière chimiquement inerte contre la rouille et l'oxydation |

| Esthétique | Produit des couleurs vibrantes et constantes qui reproduisent la texture du substrat |

Prêt à améliorer la longévité et la valeur de votre produit avec le placage PVD ?

KINTEK se spécialise dans les solutions de revêtement PVD avancées pour un large éventail d'industries, y compris l'aérospatiale, le médical, l'automobile et les biens de luxe. Notre expertise garantit que vos composants reçoivent une finition durable et haute performance qui protège la précision et améliore l'esthétique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos services PVD peuvent résoudre vos défis spécifiques en matière d'ingénierie de surface et offrir un retour sur investissement supérieur.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température