En bref, les revêtements de Carbone Amorphe Hydrogéné (DLC, pour Diamond-Like Carbon) sont appliqués à l'aide de technologies de dépôt sous vide hautement contrôlées. Les deux méthodes principales sont le Dépôt Physique en Phase Vapeur (PVD), où une source de carbone solide est vaporisée, et le Dépôt Chimique en Phase Vapeur Assisté par Plasma (PACVD), où un gaz contenant du carbone est décomposé dans un plasma pour former le film. Le choix de la méthode est crucial car il détermine directement les caractéristiques finales du revêtement.

Comprendre le processus d'application n'est pas seulement une curiosité technique ; c'est la clé pour spécifier un revêtement avec la dureté, la friction et la durabilité appropriées pour votre objectif spécifique. La méthode choisie dicte les propriétés que vous obtiendrez.

Le Fondement de l'Application DLC : Le Dépôt Sous Vide

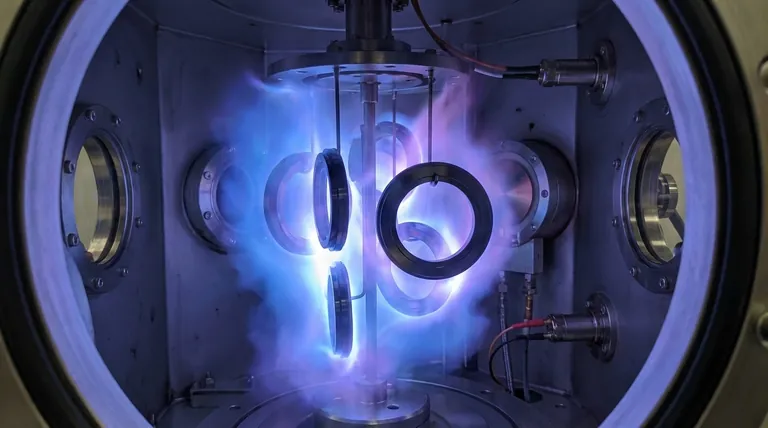

Toutes les méthodes professionnelles d'application DLC se déroulent à l'intérieur d'une chambre à vide scellée. Cet environnement contrôlé est non négociable et sert de fondement pour créer un revêtement durable et de haute qualité.

Pourquoi un Vide est Essentiel

Un environnement sous vide élimine les gaz atmosphériques comme l'oxygène, l'azote et la vapeur d'eau. Ces molécules contamineraient autrement le revêtement, créant des points faibles et empêchant une bonne adhérence à la surface de la pièce (le substrat).

La création d'un vide permet un processus pur et à haute énergie où les atomes et les ions individuels peuvent être contrôlés et dirigés avec précision vers le substrat pour former un film dense et uniforme.

Les Trois Étapes Fondamentales du Dépôt

Quelle que soit la technologie spécifique utilisée, le processus suit trois étapes fondamentales :

- Préparation et Nettoyage : Les pièces sont méticuleusement nettoyées pour éliminer toutes les huiles, débris et oxydes. C'est souvent l'étape la plus critique pour assurer une bonne adhérence du revêtement.

- Gravure Ionique (Ion Etching) : À l'intérieur de la chambre à vide, la pièce est bombardée d'ions (généralement de l'Argon). Ce « sablage » microscopique élimine tout contaminant de surface restant au niveau atomique et rugueuse légèrement la surface pour favoriser une forte liaison mécanique.

- Dépôt : C'est l'étape de revêtement elle-même, où le processus PVD ou PACVD spécifique est utilisé pour faire croître le film DLC atome par atome sur le substrat.

Les Principales Méthodes d'Application Expliquées

L'étape de « dépôt » est là où les méthodes divergent. Le choix entre PVD et PACVD dépend entièrement des propriétés de revêtement souhaitées et de la nature de la pièce à revêtir.

PVD (Dépôt Physique en Phase Vapeur)

Dans les procédés PVD, un matériau source solide (une cible, généralement en graphite) est converti en vapeur qui voyage physiquement jusqu'au substrat où elle se condense.

La méthode PVD la plus courante pour le DLC est la pulvérisation cathodique (sputtering). Ici, la cible de graphite est bombardée par des ions de haute énergie, qui arrachent des atomes de carbone. Ces atomes « pulvérisés » traversent ensuite la chambre et se déposent sur les pièces, formant le revêtement.

PACVD (Dépôt Chimique en Phase Vapeur Assisté par Plasma)

En PACVD, il n'y a pas de cible solide. Au lieu de cela, un gaz précurseur riche en carbone (comme l'acétylène, C₂H₂) est introduit dans la chambre à vide.

Un champ électrique est utilisé pour allumer un plasma, qui est un état énergétique du gaz. Ce plasma décompose les molécules du gaz précurseur, créant des ions carbone et hydrogène réactifs. Une tension négative appliquée à la pièce accélère ces ions vers elle, où ils se combinent à la surface pour former le film DLC.

Comprendre les Compromis et les Considérations Clés

La décision d'utiliser PVD ou PACVD est technique et basée sur des compromis cruciaux.

Température du Substrat : Le Facteur Limitant Critique

Le PACVD est généralement un processus à plus basse température, souvent effectué en dessous de 200°C (392°F). Cela le rend idéal pour les matériaux sensibles à la température comme l'aluminium, certains aciers à outils, et même certains polymères qui ramolliraient ou se déformeraient à des températures plus élevées.

Certains procédés PVD peuvent nécessiter des températures beaucoup plus élevées, limitant leur utilisation sur des matériaux qui ne peuvent supporter la chaleur sans perdre leurs propriétés conçues.

Géométrie du Composant et Uniformité

Étant donné que le PACVD utilise un gaz qui remplit toute la chambre, il est exceptionnellement efficace pour revêtir des formes complexes, des alésages internes et des caractéristiques complexes avec une couche uniforme.

Le PVD est davantage un processus de ligne de visée. Bien que les dispositifs de la chambre fassent tourner les pièces pour améliorer la couverture, il peut être difficile de revêtir uniformément les poches profondes ou les surfaces cachées.

Teneur en Hydrogène et Propriétés Finales

La méthode d'application contrôle directement la structure atomique du revêtement. Les procédés PACVD incorporent intrinsèquement de l'hydrogène dans le film, créant du DLC hydrogéné (a-C:H). Ces films sont connus pour avoir des coefficients de friction extrêmement bas, ce qui les rend idéaux pour les composants coulissants.

Les méthodes PVD comme la pulvérisation cathodique peuvent produire du DLC sans hydrogène (ta-C). Ces films sont généralement plus durs, plus denses et plus résistants à l'usure, ce qui les rend mieux adaptés aux outils de coupe et aux applications à fort impact.

Choisir la Bonne Méthode pour Votre Application

Sélectionner le processus d'application correct consiste à aligner les forces de la méthode avec votre objectif d'ingénierie principal.

- Si votre objectif principal est la dureté et la résistance à l'usure maximales : Un processus PVD sans hydrogène est souvent le choix supérieur, à condition que le substrat puisse supporter la température de traitement.

- Si votre objectif principal est de revêtir un matériau sensible à la température : La nature basse température du PACVD en fait l'option la plus sûre et la plus efficace.

- Si votre objectif principal est d'obtenir la friction la plus faible possible ou de revêtir une géométrie complexe : L'approche basée sur le gaz et les films hydrogénés du PACVD fourniront les meilleurs résultats.

En comprenant comment le processus d'application dicte le résultat final, vous pouvez aller au-delà d'une demande générique de « DLC » et spécifier le revêtement exact dont votre projet a besoin pour réussir.

Tableau Récapitulatif :

| Méthode d'Application | Processus Clé | Idéal Pour | Propriété Clé |

|---|---|---|---|

| PVD (Dépôt Physique en Phase Vapeur) | Pulvérisation cathodique d'une cible de graphite solide | Applications à forte usure, outils de coupe | Dureté maximale, résistance à l'usure (DLC sans hydrogène) |

| PACVD (Dépôt Chimique en Phase Vapeur Assisté par Plasma) | Décomposition d'un gaz riche en carbone (ex: acétylène) dans un plasma | Géométries complexes, substrats sensibles à la température (ex: aluminium), besoins de faible friction | Uniformité excellente, faible friction (DLC hydrogéné), processus basse température |

Spécifiez le revêtement DLC parfait pour les exigences uniques de votre projet. Le choix entre PVD et PACVD est essentiel pour obtenir la dureté, la friction et la durabilité souhaitées pour votre équipement de laboratoire ou vos composants. KINTEK se spécialise dans les solutions de revêtement avancées pour les besoins de laboratoire. Nos experts vous aideront à sélectionner le processus idéal pour améliorer les performances et la longévité. Contactez notre équipe dès aujourd'hui pour une consultation.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Matériaux diamantés dopés au bore par CVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

Les gens demandent aussi

- Quel est le principe du CVD assisté par plasma ? Permettre le dépôt de couches minces à basse température

- Quels sont les avantages techniques du PECVD par rapport au CVD pour les films CF2 ? Maîtriser l'ingénierie de précision des nanomatériaux

- Pourquoi utiliser un système PECVD pour les revêtements Si-DLC ? Améliorez les performances du substrat avec une précision à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Pourquoi un réacteur à plasma RF est-il utilisé pour les tests de gravure au plasma d'oxygène réactif ? Évaluation de la résistance à l'oxydation des films

- Quel est l'avantage du VHF-PECVD par rapport au RF-PECVD ? Maximiser les taux de dépôt pour la croissance avancée de couches minces

- Quel problème la présence d'hydrogène dans le gaz plasmique peut-elle causer lors du PECVD ? Impact sur l'intégrité du film et la stabilité de l'appareil

- Quelle est l'application du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces à basse température